万吨消失模生产线工艺布置及改进优化

2016-07-07袁红庆董庆安

袁红庆,董庆安

(一拖(洛阳)铸造有限公司,河南洛阳 471003)

万吨消失模生产线工艺布置及改进优化

袁红庆,董庆安

(一拖(洛阳)铸造有限公司,河南洛阳 471003)

摘要:叙述了一拖(洛阳)铸造有限公司万吨消失模生产线系统构成,阐述了生产线的总体布置思路,介绍了生产线在设计过程中的改进优化和安装过程中对设备设施的改进措施以及从中取得的一些经验。

关键词:消失模;工艺布置;改进

稿件编号:1511- 1127

0 引言

消失模铸造工艺经过近年来的研究与发展,已逐步趋于成熟,国内外已将其成功地应用于生产实践。20世纪90年代初,美国通用汽车公司率先应用于发动机的缸体缸盖制造,实现了大批量工业化生产并取得成功。20世纪90年代末山西华恩集团有限公司、合肥铸锻厂和安徽全椒柴油机厂等7家单位从国外引进单机、主要设备和铸造生产线,其中3家还整套引进了EPC生产线。

一拖(洛阳)铸造有限公司万吨消失模生产线经过前期的项目立项、工艺论证、精心组织,于2014 年12月底开始设备调试、工艺验证, 次年4月达产达效。一期建设纲领为新增年产1.5万吨优质灰铁铸件。项目建设用地位于中国一拖(洛阳)集团有限公司院内,工程总建筑面积14 236.80 m2,其中新建厂房面积11 561 m2,项目投资近6 000万元。

1 工艺布置

1.1 总体布置规划

在现有厂区内进行改造,紧密结合生产实际和发展需要,充分利用现有厂区土地、厂房、公用动力系统和公共设施资源,实现投资小、周期短、见效快的产能调整。消失模(一期)区域布置(见图1)

图1 消失模(一期)区域布置

1.2 生产系统构成

消失模生产系统由白区、黑区两大部分组成。按工艺路线划分为五个工部:由白区、黄区组成的制模工部、黑区的造型工部、熔化浇注工部、回用砂处理工部、清理工部。

1.3 白区

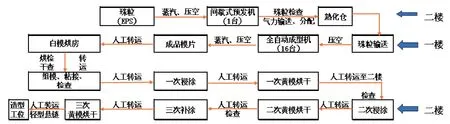

新建白区厂房共分3层,南北长133 m,东西宽36 m。一层的主要设备有模型烘干室、半自动成型机、泡沫切割机、涂料搅拌机等;二层的主要设备有模型烘干室、全自动间歇式预发泡机、珠粒熟化仓及输送系统等;三层为模型存放区。消失模(一期)白区工艺路线(见图2)。

1.4 黑区

新建黑区厂房共一层。生产线程序设计为自动和半自动两种运行模式,正常生产时采用自动控制方式。调试等情况下采用半自动运行方式。全线电控为西门子PLC控制。线上各扬尘设备均装有良好的密闭护罩,选用气箱脉冲袋式除尘器,生产时粉尘检测结果符合国家对烟尘环境的达标排放标准(GB/T15432—1995)。本条线具有各单元设备连锁保护功能。当全线或单元设备运行时,若其中某一台设备出现故障停机,该设备则会故障报警,并且此时该故障设备的前继设备会立即停机而后继设备会正常运行。从而保护了设备的超载运行,杜绝设备事故的发生。同时也给在线的生产人员最大的安全保障。消失模(一期)黑区工艺路线(见图3)。

图2 消失模(一期)白区工艺路线

图3 消失模(一期)黑区工艺路线

1.5 造型及砂处理

造型用砂选用天然石英砂做为铸造用砂。砂箱尺寸1 200×1 000×1 300(mm),砂处理部分包括两级筛分、三级冷却、风选、磁选、除尘、输送、存储等设备。全线电控采用西门子 S7-PLC系统,每台造型机在线设置电控子站,采用PLC彩屏数显并与生产线联控,实现自动化运行。砂处理能力>50 t/h,库容400 t,型砂回收率≥95%。除尘系统选用气箱脉冲袋式除尘器,各扬尘点均设有气动蝶阀控制各点的除尘风量及开启时间。总排风量90 000 m3/h,设备总除尘风量88 000 m3/h、过滤面积1 056 m2。根据工艺分析,设计造型装箱铸件数量按每箱4件考虑,造型设计运行速度20 箱/h,浇注保压时间≥36 min,设计铸件冷却开箱时间≥180 min。

1.6 浇注

利用叉车将铁液转运至黑区冶金专用天车下方,由人工配合天车承担自动线铁液浇注。浇包选用1.5 t茶壶手摇式浇包,人工方式孕育。

1.7 清理

消失模生产线生产的铸件落砂后,铸件经500kg主从控制机械手抓取到输送鳞板上,鳞板运行节拍略高于单个铸件在落砂床上的输送节拍。鳞板转运至清理工部,由人工将铸件吊挂抛丸机进行清理。铸件打磨清理后,经检查合格上悬链进行铸件浸漆。

2 改进优化措施的具体内容

2.1 设计过程的改进优化

本项目总的生产纲领为新增年产3.5万吨优质灰铁铸件。因此,要在初步设计规划中综合考虑,分步实施。

(1)白区厂房按照两期设计一次建成原则,总建筑面积12 249.53 m2,各种公用配套设施一次投入到位。

(2)黑区厂房结构、建筑为今后的的续建预留设计接口。

(3)白区工艺设备基础一次埋设到位,避免今后的二次投入。

(4)白区工艺设备为今后的设备升级打下基础,楼板载荷提前考虑在内。

(5)加大对厂房内单机设备的噪声控制,使其降低在合理范围内。

(6)黑白区工艺布局添加人性化设计,在厂房内新增卫生间、采暖、送冷风等辅助设施,改善职工的工作环境。

2.2 设备安装过程优化改进

设备安装自2014年8月进驻现场安装2014 年12月调试结束历时四个多月,安装设备500多台/套,设备总重接近800 t,人员投入约30人。在此过程中边安装边整改项目64项。

2.2.1 现场噪声环境的改进

(1)沸腾床噪声改进措施。风机出风口刚性连接改为软连接;风机吸风口加装消音器;风机排风管地面以上安装改为地下管沟内封闭安装并填埋干砂;风机排风管道与沸腾床入风口刚性直角联接改为刚性夹角联接;加大风管材料壁厚;地面裸露风管悬空部位加装固定支撑点,风管外表面包裹隔音材料。在设备调试初期环境噪声一度达到108 db,改进后达到80 db。降噪效果明显。

(2)落砂床噪声改进措施。调整合理的振幅、频率,在满足使用条件的情况下参数调整到最佳状态;减震刚性弹簧两端加装橡胶减震垫;除尘间内壁加装吸声棉;控制筛网密度,在满足生产节拍、保证铸件无磕碰的情况下,实现铸件在出口处干净的进入下道单元。改善后噪声由由103 db降至76 db,现场情况得到明显改善。

2.2.2 尾气排放环境的改进。

增加室内排风系统降低室内废气浓度;全密封水环式真空泵水箱顶部加装自吸式抽气管路,隔绝废气通过排放口对环境的污染;增加水环式真空泵水箱自动补水、溢流装置减轻水质污染;调整补风阀的开口设置提高催化燃烧的工作效率,阀口由原来的全开调整为开启1/3;改变离心风机旁通管进风口位置,利用旁通管替代补风阀,从而降低系统风损;调整系统程序增加延时控制。经过4个多月的设备运行,专业检测单位进行气相色谱分析,废气浓度均远远低于TJ36—1979国家标准,顺利通过了环保部门检测验收。同时该设备操作简单,使用可靠,达到了预期效果,检测结果如表1所示。

表1 废气排浓度检测结果 mg/m3

2.2.3 货运升降平台的安全性提升

在原有设备厂家安装条件的基础上采取优化程序互锁设计、增加液压防掉落保护与机械外防护装置、增设声光报警器,充分保证升降平台在使用过程中安全可靠。

2.2.4 改善泵房湿度环境,专业水泵标准化

我公司消失模生产线建设是新老厂房相衔接的一种组合模式,受场地与工艺流程多种因素限制。布局时不仅要考虑砂处理以及白区供水系统不能离主设备太远,又要尽可能充分利用原有厂房内基础地貌,降低投资运行成本。经过充分论证、研究最终确定,将消失模黑白区水池、消防水池依托原厂房砂库地坑建设。项目建成后,由于水池底标高在-5 m位置,水池上表面在地表0.0面并作承重盖板设计。生产过程中热交换产生的水汽聚集在地下室内难以及时排出,地下湿度过大。因此,采用在水池地表上方增设较多的散热百叶窗,并且加装地面向下的送风装置将地下室形成正压,湿气通过散热百叶窗和各处下人孔排出,有效的降低了地下室的湿度,使用效果明显。

消失模的制冷系统是整个水冷却系统的关键环节,出水口的温度高低直接影响到产品质量及设备的正常运行状态。在设备安装初期,由于制冷系统配套的45 kW和30 kW两个水泵电机是专业厂家配套产品,市场采购和维修较为困难,一旦出现故障将很难及时排除。因此,调整合适配型更换特种电机势在必行。经过对市场上通用型电机的各个参数对比,改变原有水泵和电机的联接方式,成功对原有电机进行替换转型,目前使用情况良好。

2.2.5 加强6S现场管理标准,提升安装职业水平

良好的企业形象和整洁的作业环境是我公司6S管理中的重要内容,在现场抓安全、抓进度、抓质量的同时对施工方现场的严格管理同样对他们也是一种提升。虽然在安装过程中走了不少弯路,但是最终的交验取得了圆满的成功。图4是国内某厂与我公司相同设备、不同管理模式下的消失模自动生产线。

图4 不同管理模式下的消失模自动线

3 结语

我公司万吨消失模全自动生产线自投产运行以来,以其高效的运行方式,严谨的工作态度,在最短的时间内完成了产品由调试到量产、稳产的快速过渡,在实现环境改善、节能降耗、绿色环保的同时有效的推动了企业快速可持续健康发展,同时也为消失模行业的大力推广做出了贡献。

参考文献

[1] 高成勋,孙黄龙,戴亚坤,等.国内消失模铸造关键性功能型设备和生产线的现状和展望[J].中国铸造装备与技术 ,2010(6).

[2] 李怀明,和中华,郝志江. 消失模铸造工艺选择的研究[J]. 中国铸造装备与技术,2014(6).

Process layout and improvement of the production line of the million-tons-vanishing-mode

YUAN Hong Qing,DONG QingAn

(YTO (Luoyang) Casting Co., Ltd., Luoyang 471003,Henan,China)

Abstract:The system constitute of the million-tons-vanishing-mode production line of YTO (Luoyang) Casting Company was described in this paper; and the general arrangement ideas of the production line was expounded. The improvement and optimization of the production line in the design process were introduced, and the improvement of the facilities and equipment installation process. Moreover, the experience gain during the process was shared.

Keywords:vanishing mode;improvement;process layout

中图分类号:TG249.5;

文献标识码:A;

文章编号:1006-9658(2016)02-0054-04

DOI:10.3969/j.issn.1006-9658.2016.02.018

收稿日期:2015- 11- 05

作者简介:袁红庆(1971—),男,工程师,主要研究方向铸造工艺技术应用及新产品设计开发.