薄壁ZL114A铝合金锥件的铸造工艺改进

2016-07-07聂小武

聂小武

(1.湖南铁路科技职业技术学院,湖南株洲 412000; 2.中南大学粉末冶金研究院,湖南长沙 410083)

薄壁ZL114A铝合金锥件的铸造工艺改进

聂小武1,2

(1.湖南铁路科技职业技术学院,湖南株洲 412000; 2.中南大学粉末冶金研究院,湖南长沙 410083)

摘要:ZL114A铝合金材质的锥件属于细长型薄壁铸件,采用熔模铸造工艺生产。针对原铸造工艺方案容易出现缩松和夹渣问题,进行了工艺改进,通过浇注系统凝固顺序模拟及采用真空浇注等措施,找到了一种可行的铸造工艺方案。生产结果表明,该工艺方案解决了铸造中出现的缩松、夹渣缺陷,生产出优质的薄壁ZL114A铝合金锥件。

关键词:熔模铸造;缩松;夹渣;解决措施

稿件编号:1508W001

近年来随着科学技术以及工业经济的飞速发展,对铝合金精铸件的需求日益增多,对铝合金铸造性能研究也随之深入。铝合金的广泛应用促进了铝合金铸造技术的发展,同时铸造技术的发展又拓展了铝合金的应用领域。某ZL114A材质的锥件采用熔模铸造工艺生产,该零件属于细长型铸件。由于该零件的最小壁厚仅1.5 mm,在熔模铸造时常出现缩松、夹渣等缺陷,该铸件因相对厚大部位的表面缩孔造成的报废常常达到50%以上,由于该零件的尺寸精度及内部质量要求高,因此出优质铸件有一定的难度。结合多年的铸造生产经验以及金属液凝固模拟计算,对该零件的铸造工艺进行了改进,最终有效解决了原铸造工艺的缺陷问题,提高了铸件的合格率。

1 零件的结构及铸造要求

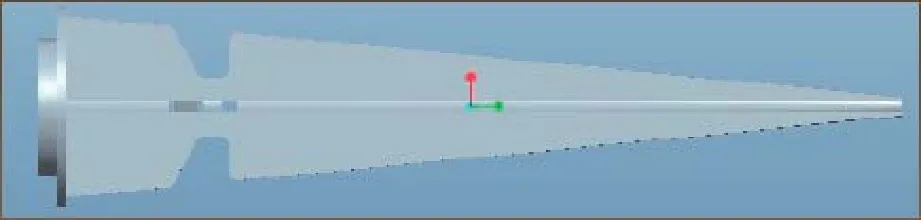

该锥件零件的三维效果图如图1所示,其轮廓尺寸为160 mm×φ40 mm,圆锥角度为15°,铸造尺寸公差按HB6103-86的CT7级验收,内部缺陷采用X射线100%检查,按HB5430-89Ⅱ类验收。

图1 锥件零件三维效果图

2 原铸造工艺方案及技术难点

2.1 原铸造工艺方案

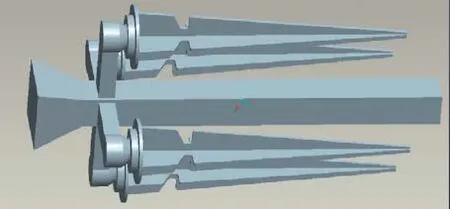

图2为接头原铸造工艺方案,采用熔模铸造,冒口位于顶部,浇注时立浇。该方案的优点是能确切地保证接头圆柱凸台的内部质量。但是,多年生产实践表明,在圆柱凸台部位的上表面容易出现夹渣缺陷而锥件中部则出现缩松问题,由此而导致的零件报废在30%左右。

2.2 技术难点及分析

圆柱凸台直径较大,根据冒口补缩距离与铸件壁厚的关系,冒口的补缩距离明显不够,以致造成缩孔缩松缺陷。另外,从原工艺方案和铸件结构上看,浇注过程中,金属液流到圆柱凸台上表面时碰到型壳,携带的夹渣由于没有通道而无法上浮到冒口中去,只能附着在表面造成夹渣缺陷。

ZL114A铝合金材料名称:ZAlSi7Mg1A,可热处理强化。该合金是在ZL101A的基础上增加合金元素镁的含量而发展的品种,其强度比ZL101A更高,而且具有优良的铸造性能,其耐蚀性和其他工艺性能均与ZL101A相近。化学成份为(质量百分比):Si 在6.5%~7.5%之间, Mg在0.45%~0.60%之间,Ti在0.10%~0.20%之间,Be含量为0.04%~0.07%(保证力学时,可不加),Mn含量≤0.1%(杂质)。ZL114A的抗拉强度≥290 MPa,伸长率≥2,硬度≥85 HBS。

图2 原铸造工艺方案

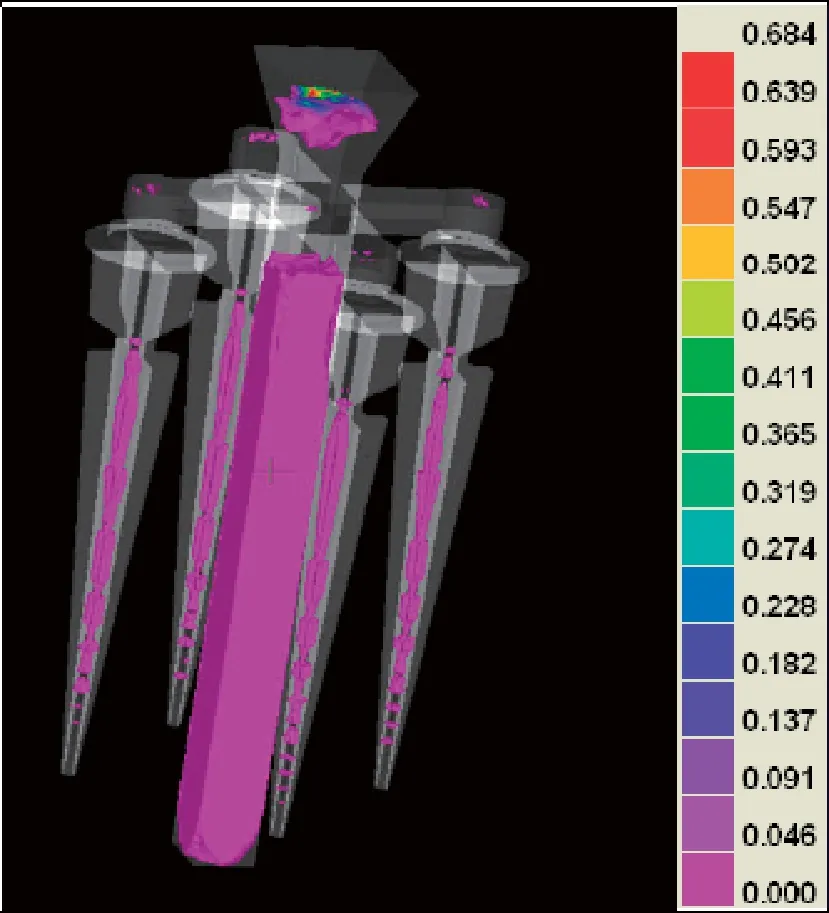

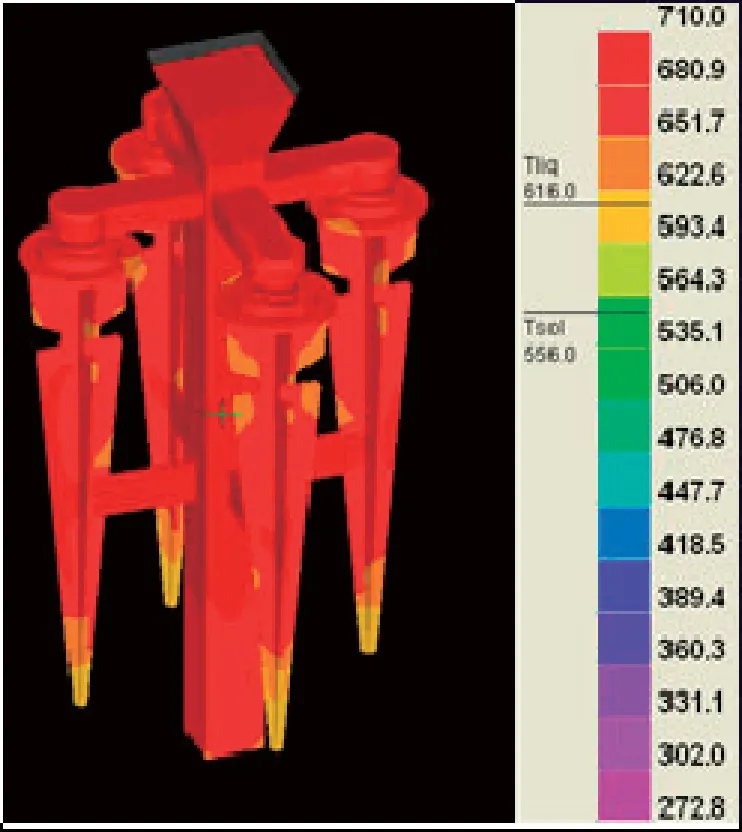

图3 浇注系统凝固的模拟

3 工艺方案改进

为提高ZL114A锥件铸件的品质,我们从源头开始对整套生产工艺进行了改进。实现顺序凝固对高质量的铸件成形有重要的意义[1-3]。首先采用Procast软件进行了金属液充型模拟。模拟结果发现,锥件下方出现裹气现象,且铸件缩颈下方最后凝固必然出现缩松缺陷,如图3所示。为增强浇注系统的补缩能力,在每一锥件中部设置了一条截面为4×1(mm)的补缩通道,如图4所示。充型模拟后发现凝固顺序合理。

图4 改进后的浇注系统的三维图

图5 改进后浇注系统凝固的模拟

3.1 熔炼工艺

ZL114合金的熔炼按照工艺规范进行,在普通电阻坩埚炉内进行,采用六氯乙烷精炼,变质后用浇包转移至真空感应炉坩埚。

所用设备为ZGJL0.025-2.5A真空感应熔炼炉,其基本参数如下:额定容量 0.025 t;额定功率100 kW;额定电压750 V;额定频率 2 500 Hz;极限真空度 6.67×10-2Pa。这是一种立式非连续生产类型的真空中频感应电炉,每熔铸一炉必须破真空,处理铝合金时,使用石墨坩埚,最大容量约为8 kg。电阻炉内熔炼温度控制在750 ℃以下,避免合金液中产生更多的氢和氧化夹杂。

3.2 模壳准备

为了防止在真空炉内浇注时跑火,用于真空炉浇注的模壳在普通模壳的基础上再涂挂一层料浆。由于真空下模壳内空气阻力大为减小,合金充型能力强,故一般情况下浇注前模壳预热150~200 ℃即可,以便操作工人在真空罐内调整浇注位置。

3.3 真空除气

铝合金液转移至真空炉坩埚内后关闭真空罐罐盖,开启旋片式真空泵抽真空。由于ZGJL0.025-2.5A真空炉坩埚容量小,每次浇注一组模壳所需铝合金总质量也少(约需4 kg),加之电阻炉距真空炉较远,合金液用浇包转移至真空炉坩埚后降温幅度大,来不及真空处理温度已降至浇注温度以下,故需重新在真空炉内加热。当真空表指针接近-0.1 MPa时开始给坩埚送电加热合金液,使合金液温度高于浇注温度,然后停电,将合金液在真空下静置一段时间降至浇注温度进行浇注。真空处理过程中对除气起决定性作用的阶段是静置阶段,静置降温过程中,铝液中的氢因温度下降引起溶解度下降,在真空下从铝液中呈气泡排出从而使铸件针孔度降低。

如果没有静置过程,将铝液加热后即可浇注、破真空,由于温度升高使氢的溶解度增加对真空处理起相反的作用,而真空下去气反应只限于表面层,铝液深部的溶解氢要向表面扩散,时间需要很长,因此在有限的加热时间内真空处理作用不明显。或者只是在浇注完毕后继续保持一段时间真空也不会起到除气作用,因为这时铝液已开始凝固了。

3.4 真空浇注

真空下浇注能有效消除因浇注不当等在铸件表面和内部产生的气孔。对锥件进行了真空浇注的生产,结果完全消除了表面气孔缺陷。在真空下浇注可以采取比大气下更低的浇注温度,有利于减轻因浇注温度过高而引起的缩孔(松)等缺陷。浇注完后应立即破真空,使合金在大气下结晶,尽量使铸件组织致密。

4 结论

(1)ZL114A铸件易出现缩孔、夹渣等缺陷,通过熔炼工艺、浇注工艺、浇注系统等的改进,可以解决这些缺陷问题。

(2)采用改进后的工艺方案生产薄壁锥件零件后,消除了铸件内部的缩孔缺陷以及表面的夹渣缺陷,最终零件质量稳定。

(3)借助铸造工艺模拟软件能有效模拟金属液凝固的顺序,从而为改进浇注系统提供思路。

参考文献

[1] 聂小武,鲁世强,王克鲁. 运用均衡凝固理论设计连杆的铸造工艺方案[J].铸造,2007,56(10):1121- 1122.

[2] 聂小武,高英勇. 沉淀硬化不锈钢接头的铸造工艺改进[J]. 铸造,2014,63(12):1302- 1304.

[3] 聂小武.真空处理在ZL101精铸件生产中的应用[J].中国铸造装备与技术 , 2011(3).

Casting technology improvement for thin-wall ZL114A cone

NIE XiaoWu

(1.Hunan Vocational College of Railway Technology, Zhuzhou 412000, Hunan,China; 2. Central South University, Changsha 410083, Hunan,China )

Abstract:The ZL114A cone casting is a long and slim casting product by investment casting. For the original casting process is prone to shrinkage and slag problems, it fi nds a feasible solution casting technology to make the technological improvements, such as by solidifi cation simulation of the gate system and pouring under vacuum and so on. Production results show that the solution to the casting process occurring without shrinkage, slag defects, is effective to obtain high-quality thin-wall ZL114A castings.

Keywords:investment casting; shrinkage; slag; solutions

中图分类号:TG249.5;

文献标识码:A;

文章编号:1006-9658(2016)02-0017-03

DOI:10.3969/j.issn.1006-9658.2016.02.005

基金项目:湖南省高校科研项目(12C1142);国家自然科学基金(51304247)

收稿日期:2015- 08- 02

作者简介:聂小武(1979—),男,博士研究生,主要从事铸造工艺研究.