湍球塔气液相界面结构及传质面积

2016-07-05周加贝陈德权

王 征 李 季 周加贝 陈德权

四川大学 成都 610065

湍球塔气液相界面结构及传质面积

王征*李季周加贝陈德权

四川大学成都610065

摘要湍球塔因其防堵塞、强湍动、传质面积大等特点,可作为烟气氨法脱碳后用磷石膏浆料净化尾气微量氨的气液传质设备。本文基于湍球塔液滴团聚分散理论研究了液滴和液膜形成的气液相界面结构,并得到气液传质面积的数学模型。在磷石膏浆料吸收氨法脱碳尾气微量氨的湍球塔实验装置中,在气体Reg 157~475、液气比1~6范围内进行实验研究,从实验数据回归得到的气液传质面积与理论计算值吻合。结果表明,湍球塔气液传质面积以团聚分散的液滴为主,湍球表面积占比不足25%。

关键词尾气净化湍球塔气液两相流相界面传质面积

氨法脱碳因其具有能耗低、腐蚀性小、可同时捕集多种污染物等优点,被认为是最具前景的CO2减排途径之一[1],但从能耗或二次污染控制的角度,尾气氨逃逸是制约氨法烟气碳减排技术发展的瓶颈[2]。

氨法CO2直接矿化磷石膏工艺[3],利用磷石膏(CaSO4·2H2O)溶解产生的硫酸根抑制NH3逸出,脱除尾气微量NH3具有良好的热力学效应[4]和反应强化吸收作用[5]。湍球塔因其防堵塞、强湍动、传质面积大,可作为磷石膏矿化烟气CO2尾气微量氨控制的气液固三相传质设备[6]。

增加传质面积是提高气液传质速率的主要措施之一。国内外学者针对流化床做过大量关于填料塔相际接触面积的试验研究,如MewesD等[7]利用动力学数据来测定填料塔相界面积。陈毓琛[8]用填料塔吸收低浓度CO2,利用化学法测定相际面积,并用Danckwerts表面更新模型和表面膜更新修正模型分别将传质数据进行处理和比较。RobertE.Tsai[9]用拟一级快速化学反应吸收法测定填料塔的传质面积,得出无因次表达式。关于湍球塔,尤其是关于E-Ⅱ-b型操作方式湍球塔气-液界面积的研究较少,GuerriereRA[10]等在高气速2.85~4.15m/s下进行实验研究,发现单位床层传质面积随气速和液速的增加而增加。Gelperin[11]等用化学法测定传质面积,并讨论静止床层高度对传质面积的影响。前人研究多以实验数据为基础,拟合湍球塔传质面积经验公式,适用范围较小。

本文基于液滴团聚分散理论对湍球塔气液传质面积进行理论分析,得到湍球塔传质面积的解析表达式。基于磷石膏料浆吸收氨法脱碳尾气微量氨过程,对湍球塔传质面积进行实验研究, 验证了模型表达。

1机理与模型

当液气比较小时,气相为连续相,液相为离散相,液相以液膜和液滴的形式分布在湍球塔内。湍球塔内气液两相间的传质即发生于塔内的液滴表面,及附着于小球表面的液膜表面[10]。湍球塔气液界面分布见图1。

图1 湍球塔气液界面分布

气体在液相中传质系数的确定实际上就是确定液滴传质面积及液膜传质面积,即:

a=af+ab

(1)

式中,af为液滴传质比表面积,m2/m3;ab为液膜传质比表面积,m2/m3。

GuerriereRA[11]等提出湍球塔液滴团聚分散理论,即湍球塔中气液传质主要发生在自由液滴及小球表面覆着的液滴,认为液体在床层中以液滴形式存在,且液滴在不停的分裂、团聚。

af=qs

(2)

当系统处于动态平衡时,湍球塔内的自由液滴数守恒,即:液滴的分裂速率等于团聚速率。

Rc=C1qHA

(3)

RD=pn

(4)

Rc=RD

(5)

(6)

联立式(3)~(6)解得q,代入式(2)可得:

(7)

式中,A为塔横截面积,m2;H为膨胀床层高度,m;ug为气速,m/s;k1为常数;p为液滴每秒分裂数,s-1;n为液滴平均分裂数;q为单位床层体积上的自由液滴数,m-3;s为液滴平均表面积,m2;x为液滴平均自由运动路程,m。

由Matchett[12]提出:

(8)

式中,B为模型线性回归系数,与Hst/D有关;umf为临界流化速度,m/s。

(9)

由将(6)代入上式得:

(10)

式中,u0为无喷淋时(气固流化系统)的最小流化速度,m/s;当Hs/D=0.65-0.75时[13],B=3000A;ε为床层空隙率。

忽略液膜的厚度,液膜传质面积就是单位体积床层湍球表面积。单位体积床层内小球数:

(11)

则液膜传质面积:

(12)

可得湍球塔内总传质面积 :

(13)

理论求解湍球塔传质面积所需的参数归纳如下:

动态床层高度[14]:

H/Hst=1.942×103

(14)

临界流化速度[14]:

umf/u0=0.1565

(15)

液体雷诺数:

Rel=ρldul/μl

(16)

气体雷诺数:

Reg=ρgdug/μg

(17)

韦伯准数:

(18)

阿基米德准数:

(19)

总体积传质系[15]:

(20)

气体传质系数[16]:

KgRTd/DNH3=53.2

(21)

2实验部分

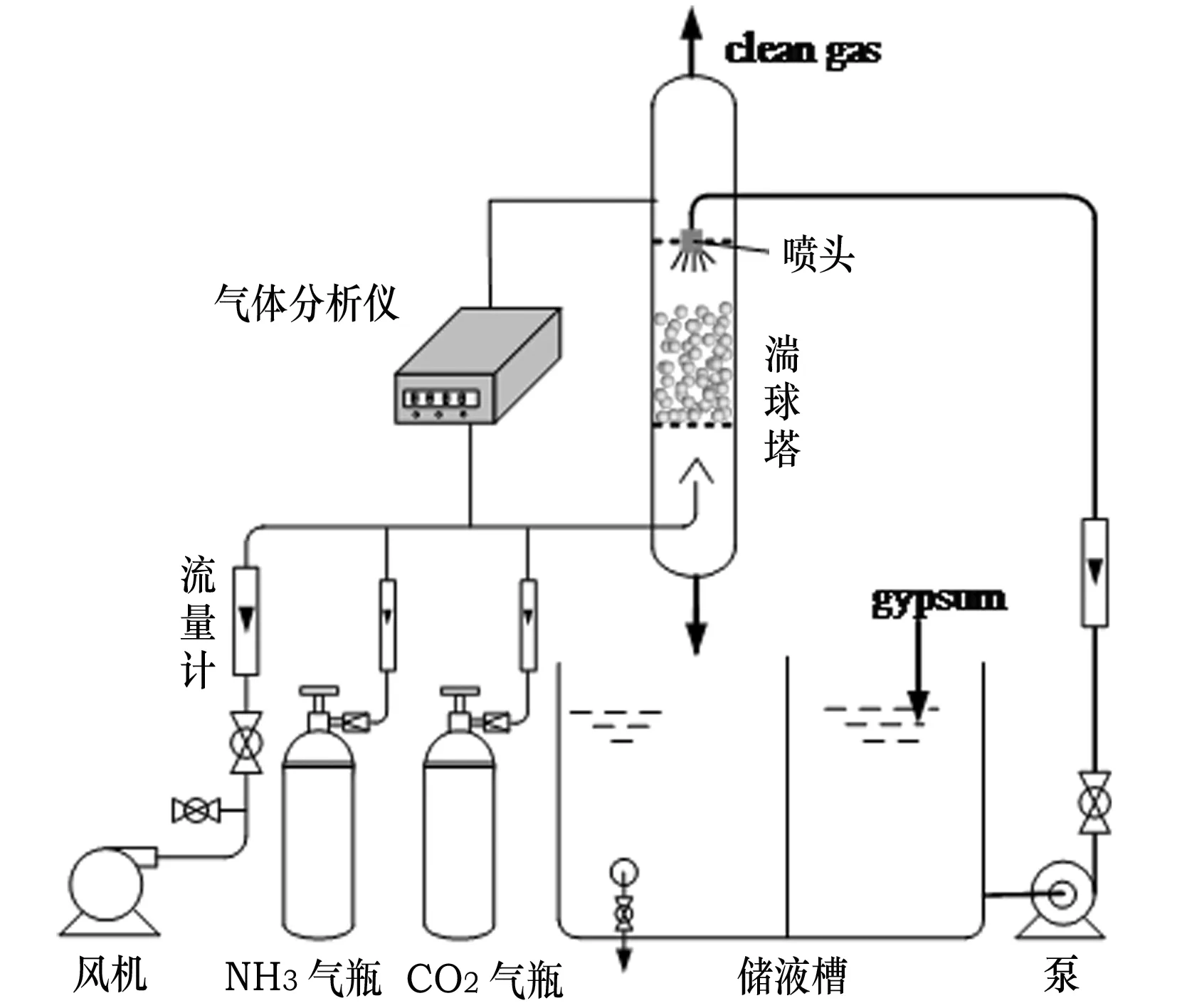

实验装置见图2。

图2 实验装置流程

CO2、NH3经减压阀、流量计后,并入空气管路,充分混合后由塔底进湍球塔。磷石膏浆料经泵加压后由塔顶喷头喷入,逆流洗涤含氨尾气。聚丙烯空心填料球(d=6mm,ρp=690kg/m3)在塔内剧烈湍动。尾气微量NH3在CO2以及磷石膏颗粒作用下在塔内反应吸收。进出口氨气浓度,由红外气体分析仪(POT400)精确测得;塔底设有液体取样口,可检测其液相中离子组成与含量。

通过改变氨进口浓度、气体流量、料浆流量等条件,得到各组实验数据,由式(19)、(20)计算得到不同操作条件下的总体积传质系数Kga,Kg。联立方程(19)、(20)即得到传质面积实验值。

实验所采用的实验试剂:磷石膏(CaSO4·2H2O,99%(wt),平均粒径23μm)。

主要仪器:POT-400型NH3分析仪(量程0~100,0~7000ppm);POT-400型CO2分析仪(量程0~5000,0~50000ppm);玻璃转子流量计(LZB-6WB:1.5~15L/min,0.3~3L/min;LZB-40: 4~40m3/h)。

实验中湍球塔入口气体温度为25℃,操作压力为101. 3kPa,湍球塔参数及实验条件见表1。

表1 湍球塔参数及实验条件

为了测定实验系统的精度,每组实验通过3次重复实验操作,测得氨浓度标准偏差为3%,说明实验系统具有很好的重复性。

3结果与讨论

实验中保持气速为0.68m/s,液体流量为10~80L/min(ReG为305,ReL为2.1~16.8),氨进口浓度为3500ppm。在液气比为1~6,填料高度为0.07m时,湍球塔内总传质面积a,液滴传质面积af,湍球表面积ab随液气比的变化见图3。

由图3得,传质面积的理论值比实验值偏大。其原因在于理论计算假设湍球塔整个床层液相达到充分分散的状态,塔内小球均参与气液传质。但湍球塔内各处液体流速不相等,在塔底由于液体流速较慢,会有积液区存在,局部有效传质面积减小。

图3 液气比对传质面积的影响

当Reg为305,Rel由2.1增加到10.1前,即L/V小于3时,随着液速增加液滴传质面积af呈增大趋势。因为随着L/V增大,湍球塔中气-液界面因剧烈湍动而迅速更新,即液膜液滴团聚/分散速度RD/RC加快,气-液相间的接触增加。而当ReL由10.1增加到16.8,即L/V大于3时,随着液速增加液滴传质面积af增加。因为液速上升增加了填料小球表面的润湿面积,导致床层膨胀呈活塞流,塔室自由液滴传质减少。Rel为2.1-16.8时,液速增加,湍球表面积由54m2/m3增加到121m2/m3,因为动态床层高度随着液速增加而缓慢增加。结果表明,湍球塔气液传质面积以团聚分散的液滴为主,即总传质面积a的大小主要由液滴传质面积af决定, 湍球表面积占比不足25%。

4结语

(1)传质面积的理论计算值与实验值吻合程度很高,其计算公式适用范围较广,可为湍球塔的工业应用提供参考。

(2)当气体Reg为305,液气比1~6时,传质面积随着液气比的增大先增大后减小;湍球塔气液传质面积以团聚分散的液滴为主,湍球表面积占比不足25%。

参考文献

1GyuLee,M.,etal.,MineralcarbonationoffluegasdesulfurizationgypsumforCO2sequestration.Energy, 2012. 47(1):p. 370-377.

2MathiasPM,ReadyS,O’ConnellJP.QuantitativeEvaluationoftheAqueous-AmmoniaProcessforCO2CaptureUsingFundamentalDataandThermodynamicAnalysis[J].EnergyProcedia, 2009, 1: 1227-1234.

3ZhuJiahua(朱家骅),XieHeping(谢和平),XiaSulan(夏素兰),etal.OnestepcleanprocesstoconvertfluegasCO2byphosphogypsumwithlowenergyandwatercost[P]:CN, 201210223218.4. 2014-10-15.

4张趁华, 李季, 夏素兰,等. 磷石膏矿化CO_2尾气脱氨与废水污染协同控制[J]. 四川化工, 2015(3):55-57.

5李季, 周加贝, 朱家骅,等. 磷石膏强化氨法CO2捕集机理与模型[J]. 化工学报, 2015, 66(8):3218-3224.

6王文辉, 豆瑞刚, 夏素兰,等. 湍球塔吸收低浓度尾气NH3的传质系数研究[J]. 化工设计, 2014(3):43-46.

7MewesD.MassTransferwithChemicalReactioninMultiphaseSystems,Vol. 1:Two-phaseSystems,Vol. 2:Three-phaseSystems.Herausgeg.vonE.Alper.MartinusNijhoffPublishersBV,DenHaag1983.Vol. 1:XI, 679S.,zahlr.Abb.u.Tab.;Vol. 2:X, 399S.,zahlr.Abb.u.Tab.,geb.,zus. $ 140,-.[J].ChemieIngenieurTechnik, 1984, 56(10):806-806.

8陈毓琛, 丁洁, 沈自求. 相际传质(三)填料塔相际面积的测定和传质模型的研究[J]. 化工学报, 1984(4):294-302.

9TsaiRE,FrankSA,BruceER,etal.ADimensionlessModelforPredictingtheMass-TransferAreaofStructuredPacking[J].AicheJournal, 2011, 57(5):1173-1184.

10GuerriereRA,FayedME,MatchettAJ.Adispersion/coalescencemodelinaturbulentbedcontactor[J].ChemicalEngineeringResearchandDesign, 1998, 76(7): 873-881.

11[苏]A.A.扎米尼杨B.M.拉姆《流化填料吸收塔》[M].化学工业出版社,1987: 30-32.

12Guerriere,R.A.,Fayed,M.E.,Matchett,A.J., 1995,Masstransferinaturbulentbedcontactor, 2ndIntConfonGas-Liquid-SolidReactorEngineering,Cambridge(March1995),TransIChemE, 73(A3): 246±252.

13Mendenhall,W.,Sincich,T., 1988,StatisticsfortheEngineeringandComputerSciences,SecondEdition, (DellenPublishingCompany,SanFrancisco).

14王祖武, 张承彪. 三相流化床的流动特性预测[J]. 武汉水利电力大学学报, 1997(2):89-93

15MWozniak,Ostergaard.AnInvestigationofMassTransferinaCountercurrentThree-phaseFluidizedBed[J]ChemicalEngineeringScience,1973,28 ( 1) : 167 - 171.

16徐国文, 张成芳. 填料塔气液传质参数研究(Ⅱ)气膜传质系数[J]. 化学工程, 1996(1):19-21.

(收稿日期2016-03-08)

*王征:化学工程在读硕士。研究方向:传质与分离。E-mail:zhengwangchn@163.com。

**基金项目:国家科技支撑计划课题(2013BAC12B01)。