脱硫烟气旁路取消后机组可用率提高至100%的研究

2016-07-05杨震力

杨震力

(浙江省神华国华(舟山)发电有限责任公司,浙江 舟山 316012)

脱硫烟气旁路取消后机组可用率提高至100%的研究

杨震力

(浙江省神华国华(舟山)发电有限责任公司,浙江 舟山316012)

摘要:根据国家“十二五”主要污染物减排目标,现役燃煤发电机组的脱硫设施须取消烟气旁路,脱硫系统常规设计可用率为95%,锅炉或脱硫系统故障时通过打开烟气旁路维持机组正常运行。在取消烟气旁路后,仍需应对锅炉或脱硫系统各种故障,并尽可能做到机组的可用率达到100%,则需要研究系统的可靠性。通过对比烟气旁路取消前后脱硫工艺系统变化及控制逻辑优化设计,工艺系统新增设三级喷淋水系统,消防水做为应急后备水源,用喷淋后的烟气温度做为脱硫吸收塔的保护,系统的可用率可达到100%。通过热态试验表明,改造后的系统能应对排烟温度过高、脱硫系统严重故障等异常事件,达到预期研究的目标。

关键词:海水脱硫;烟气旁路;三级喷淋;烟气温度

随着我国火电建设的快速发展,国家对火力发电的节能减排工作陆续出台一系列政策和法规。对新建的火电机组要求同步配套脱硫脱销设施,脱硫系统设计无烟气旁路,对已建的火电机组要求逐步实施脱硫取消烟气旁路,实现脱硫装置100%投运。根据国家“十二五”主要污染物减排目标,以及新的《火电厂大气污染物排放标准》(GB13223—2011)有关规定,2012年,浙江省环保厅[2012]39号文要求:2013年底前,省内全部单机容量300 MW及以上现役燃煤发电机组的脱硫设施须取消烟气旁路。按照要求,舟山二期1×300 MW机组将取消脱硫系统烟气旁路,实现脱硫系统100%投运。

脱硫系统取消旁路烟道后锅炉烟风系统与脱硫烟风系统将直接构成一个串联系统[1],锅炉的启停及运行参数的变化直接影响到脱硫系统的安全运行,同时脱硫系统的运行可靠性制约着锅炉的运行安全性。因此,取消烟气旁路后,对脱硫系统设备可靠性及运行稳定性提出了更严格的要求。为确保脱硫烟气旁路取消项目可靠、顺利完成,及保证取消旁路后脱硫系统的长周期安全稳定运行,需研究工艺系统的变更,热工测点正确布置,控制逻辑可靠性优化,实现脱硫系统可利用率从95%[1]提高到 100%。

1旁路取消的现状

各电厂对脱硫烟气旁路取消可靠性认识不同,具体实施的方案也不尽相同,基本思路是保护吸收塔不受高温烟气的损坏,当原烟气超温或降液泵全跳机时新增MFT逻辑,新增喷淋系统只起到了烟气冷却作用。

对比旁路取消前后的系统,有旁路时原烟气超温,则打开旁路,脱硫系统退出运行,机组仍能正常运行,故障消除后运行人员关闭旁路,脱硫系统加入运行。无旁路时,原烟气温度高则开事故喷淋,冷却烟气,脱硫系统不退出运行,为保护吸收塔设备的安全,逻辑中新增跳机逻辑,当原烟气温度大于160℃延时20 min,或大于180℃,则发出跳机指令,有些电厂还设有吸收塔出口烟温大于80℃跳机逻辑。这种逻辑虽然能保护吸收塔的安全,但未充分利用喷淋系统的作用,不能保证改造后的系统可靠性进一步提高。实际证明,这种设计会增加跳机的概率,某电厂由于炉底水封破坏,引起排烟温度升高到160℃,延时20 min后机组MFT,若再有一定的故障排除时间,就能避免机组的非停。

舟山电厂在项目实施时,通过研究,只要喷淋系统设置合理,保护脱硫塔不受高温损坏的温度测点设计合理,采用喷淋后的烟温做保护,能有效提高系统可靠性,减少机组非停的概率,实现系统的可用率达到100%。现结合舟山电厂海水脱硫系统取消烟气旁路(与石膏湿法脱硫系统相同)实施结果,分析旁路取消前后系统的变化及与之相关的逻辑变化,说明每条逻辑的设计的原理与目的,以供同行改造或新建机组参考。

2旁路取消前的系统及主要逻辑

2.1工艺流程

舟山电厂3号机组为300 MW亚临界中间一次再热控制循环汽包炉机组,采用海水脱硫工艺,无增压风机,烟气系统包括:烟气旁路挡板门、FGD进口原烟气挡板门、FGD出口净烟气挡扳及其密封系统、与4号机公用一根烟囱。

现有海水脱硫的工艺系统主要包括:烟气系统、SO2吸收系统、海水供应系统、海水恢复系统。

改造前脱硫系统为带烟气旁路运行,在锅炉启动(点火、燃油、静电除尘器未正常投入运行前等)、锅炉事故状态(引风机出口烟气温度大于180°)、FGD系统及设备故障(两台海水升压泵同时事故停运),允许FGD系统停运,在这种非正常工况下,通过打开旁路烟气直接从烟囱排放,此时允许锅炉在无FGD装置情况下运行,机组也无需MFT,这种设计脱硫系统的可用率为95%。

2.2主要逻辑

在锅炉启动阶段烟气走旁路,此时脱硫系统处于等待状态,原烟气挡板门、净烟气挡板门处于关闭状态,吸收塔排空阀全开防止吸收塔承压。

在允许条件全部满足时脱硫系统才能允许投入,首先机组已进入正常带负荷运行即锅炉无MFT、电除尘有一侧1~8电场中任意六电场投入;原烟气温度在设计范围内即大于100℃、小于160℃;之后启动一台海水提升泵,吸收塔入口海水压力正常,吸收塔海水流量正常,吸收塔液位正常;最后启动曝气风机。

在允许条件满足时,由运行人员采用程控或手动,打开净烟气挡板门、关闭吸收塔排空阀、打开原烟气挡板门,缓慢关闭烟气旁路门,烟气经脱硫塔后排放到烟囱,脱硫系统进入正常运行状态。

在正常运行状态下,出现下例故障时连锁打开烟气旁路[1]:①机组MFT;②两台海水升压泵全停;③原烟气温度>180℃或>160℃持续1分钟[2];④进吸收塔海水量故障;⑤曝气风机全停;⑥吸收塔液位高Ⅱ值;⑦原烟气压力>2.9 kPa;⑧操作台手动开;⑨原烟气挡板门或净烟气挡板门关闭。

此时,故障烟气走旁路不引起机组跳机,允许脱硫退出运行。

3旁路取消后系统的变化

3.1取消旁路后脱硫系统产生的新问题及处理的研究

(1)问题:取消旁路前机组启动时,在燃油点火(或微油点火)、锅炉未稳定燃烧前,静电除尘器未投入运行,烟气走旁路。旁路取消后静电除尘器要全过程投运,以保护脱硫系统。

原因分析:取消旁路前机组启动点火时,辅助燃油工况造成烟气中燃油未燃尽物含量过高,烟气中含有部分油污,为保护静电除尘器各电场,电除尘不投运。但取消旁路后,若不投运电除尘,会有过多的粉尘、未燃烧煤粉、油污通过烟气进入海水脱硫系统,造成吸收塔内件及防腐材料受油污损伤,影响吸收塔的使用寿命;另外会造成吸收塔脱硫海水中的悬浮物浓度较高,会造成暂时性的海水污染。

经研究有的3种可选的解决方案:

1)新增等离子点火设备[2],避免启动初期及停炉时使用大油枪,电除尘提前投运,避免油的污染。舟山电厂为微油点火方式,不适合本次的改造,但新建机组可对此方案进行论证。

2)微油点火采用富氧助燃油枪,由于助燃风氧含量高,油及煤粉燃烧充分,未燃尽的油及煤粉少,电除尘投运效果好。但需要增加液氧供应系统,及改造富氧微油油枪,适合新建机组。

3)启动初期直接使用微油点火[2],并且点火初期就同步投运一组电场以上的电除尘。事故状态下投大油枪时,电除尘不撤出运行,并尽快更改为微油助燃。停炉末期,投运大油枪或微油助燃时,应该保证投运一组电场以上的电除尘。此种方案启动及停机过程中投运部分电场,虽对电除尘电极有一定的污染,造成电除尘一段时间内除尘效率下降,但不需要新增改造项目,适合本次的改造。

根据实际情况,本次改造选择方案3,在锅炉点火时采用微油点火,电除尘投用1,2电场[3],当第2台磨煤机投入运行时,则全部电场投入。低负荷及停炉过程中采用微油助燃,电场仍然全部投运。当汽机需要滑参数运行,以进一步降低汽机缸温时,则投入大油枪运行,此工况下炉膛温度高,大油枪燃烧充分,对电除尘的污染小,电除尘投运1,2电场。

(2)问题:原烟气超温如何应对问题。旁路取消前当吸收塔进口温度超过160℃,并当脱硫系统故障即吸收塔内海水喷淋故障、海水升压泵跳闸,则烟气旁路门会连锁开启。旁路取消后应考虑吸收塔内材质抗温条件和事故处理时间。

原因分析:吸收塔入口前原烟道有一段做了防腐鳞片,其极限温度为165℃,取消旁路后原烟气超温需要增加保护装置;吸收塔内的填料、除雾器等内件的最高耐温为80℃,在吸收塔内无海水喷淋时,进塔烟气温度不得高于80℃。

解决方案:在吸收塔入口烟道上新增加一套急冷水保护系统,当吸收塔入口超温或吸收塔无海水供应时,通过急冷水系统的喷淋[4],把原烟气冷却降温至70℃以下(留有10℃裕度,防止吸收塔内部分烟气超温),以保护烟道鳞片及吸收塔内的设备。

(3)问题:两台海水升压泵同时故障,机组是否必须立刻停机。

原因分析:在旁路取消前,2台海水升压泵同时跳闸时连锁打开旁路门,此时机组不需要跳机,故障排除后再投入脱硫系统。当取消旁路后,2台海水升压泵同时跳闸,塔内无海水,烟气温度高于80℃,此时会损坏吸收塔内防腐层,必须设计保护。

解决方案:①设计直接跳机是一种方案,但改造后系统的可利用率不能进一步提高;②充分利用新增急冷水系统,此种故障时通过打开喷淋水系统把烟气冷却降温至70℃以下,并及时安排抢修,只要在喷淋水用完前排除故障,机组不需要跳机,从而提高改造后系统的利用率。

3.2旁路取消后工艺系统的变更研究

(1)根据环保部门的要求,旁路挡板门取消后应有明显的断开点,故本工程拆除烟气旁路挡板门、补偿器和相关的一段烟道。分别进行封堵并做防腐。

(2)原烟气挡板门拆除工作量大,故采用挡板门全开后焊死,并拆除电动执行机构。

(3)由于两炉共用一根烟囱,净烟气挡板门必须保留,正常运行时该挡板门断电、上锁。机组检修时关闭此门,防止临炉烟气进入。

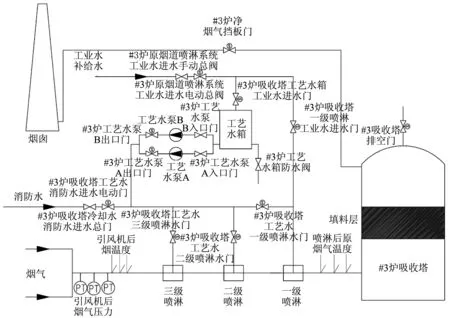

图1 急冷水系统

(4)增加急冷水保护系统如图1所示。增加工艺水箱、2台工艺水泵、三级喷淋、3只引风机后烟气压力变送器、3支引风机后烟气温度测点、3支喷淋后原烟气温度测点。水源来自工业水补给水与消防水,工业水做为工艺水箱的补水及一般故障时第一级喷淋用水。消防水做为后备的应急水源,当正常喷淋不能维持使用,为防止塔内鳞片高温着火,做为应急降温防火使用。

4旁路取消后逻辑变更的研究

根据工艺系统变更的研究,相应的控制逻辑需优化研究,以充分发挥各设备的作用,提高系统的可靠性。

有些电厂采用喷淋前的烟气温度做喷淋打开的条件与保护条件,当喷淋前原烟气温度大于160℃开始喷淋,延时20 min烟温仍超温则发出跳机指令,或烟温超180℃延时2~3 s跳机,其目的是保护吸收塔避免高温烟气的损坏。研究认为,这种保护确实能保护吸收塔,但未充分利用喷淋的作用,只要喷淋后的烟温小于80℃,机组是不用跳机的,这样能赢得更多的故障处理时间。在工艺水箱设计时有60 min的喷淋容量,再加上喷淋同时工艺水箱同时补水,至少有1.5 h的故障处理时间,还有消防水做为后备,因此这种工艺系统的设计有较长的故障处理时间。

有此电厂还设计有吸收塔出口烟温超80℃跳机逻辑,研究认为,当出口烟温达到80℃,吸收塔内的烟气温度已超过80℃,已超过防腐鳞片的工作温度,这种逻辑不完善。则控制进吸收塔的烟温不超过70℃,超过70℃发跳机保护。

4.1旁路挡板门与原烟气挡板门逻辑

此两扇挡板门已取消,相关的所有逻辑全部删除。

4.2净烟气挡板门的逻辑研究

此挡板门在机组停用时需关闭,正常运行时必须打开,逻辑有较大变化。机组启动条件中有此门全开信号,以防止误操作损坏吸收塔。在正常运行时不允许误动关闭,为保证高可靠性,此门采用运行人员操作方式,不设置程控方式,门是否全开由脱硫运行人员来确认。

当机组具备启动条件时,由主控值长通知脱硫控制室(脱硫系统的运行采用特需经营方式,有单独操作员站与工程站,与主控采用光纤联网,主控只能看到脱硫画面,不能操作),由脱硫操作人员点击画面打开净烟气挡板门至全开位,并到现场检查确认在全开位后,停电源并上锁,以保证不会误动关闭。此门的全开信号设计为引风机启动的允许信号,为防止引风机误合闸,净烟气门全开由人工来置全开位,在脱硫侧设置“净烟气挡板全开位”人机画面, “全开位”画面只能在脱硫工程师站进入工程师操作权限后才能操作,在脱硫运行人员现场确认门全开后,通知热工系统工程师,由系统工程师把此门在画面上置全开位。

4.3新增急冷水系统的逻辑研究

工艺系统故障分一般与重大两级,一般系统故障只开一级喷淋,重大故障同时打开三级喷淋,这种逻辑优化能做到工艺系统故障不会立即跳机,采用喷淋后的烟温做为保护吸塔逻辑,当喷淋后的烟气温度超过70℃说明喷淋失败再发跳机指令,这种逻辑优化能充分发挥事故喷淋作用,给故障处理提供较多的时间。

相关逻辑如下:

(1)一级喷淋由工业水进水门控制:在一般系统异常时开启此门进行喷淋降低烟气温度。

连锁开:

A:156℃<引风机后烟气温度<160℃;(如前所述进塔烟气温度是按小于160℃设计的,正常运行时烟温不超过150℃,当烟温进入此区域时,说明锅炉运行异常,如炉底水封异常,空预器退出运行等。)

B:入脱硫塔的海水流量低;(说明进塔海水系统故障,吸收塔有超温风险)

C:2台海水升压泵全停延时3 s;(进塔海水系统严重故障,吸收塔有超温高风险)

Z:喷淋系统连锁开关投入

逻辑关系:( A + B + C )&Z

连锁关:

D:吸收塔工艺水一级喷淋水门已开延时3 s;

逻辑关系:D&Z

关允许:

E:任意一台海水升压泵运行;

F:引风机后烟气温度<156℃;

G:吸收塔工艺水一级喷淋水门已开。

逻辑关系:E&F+G

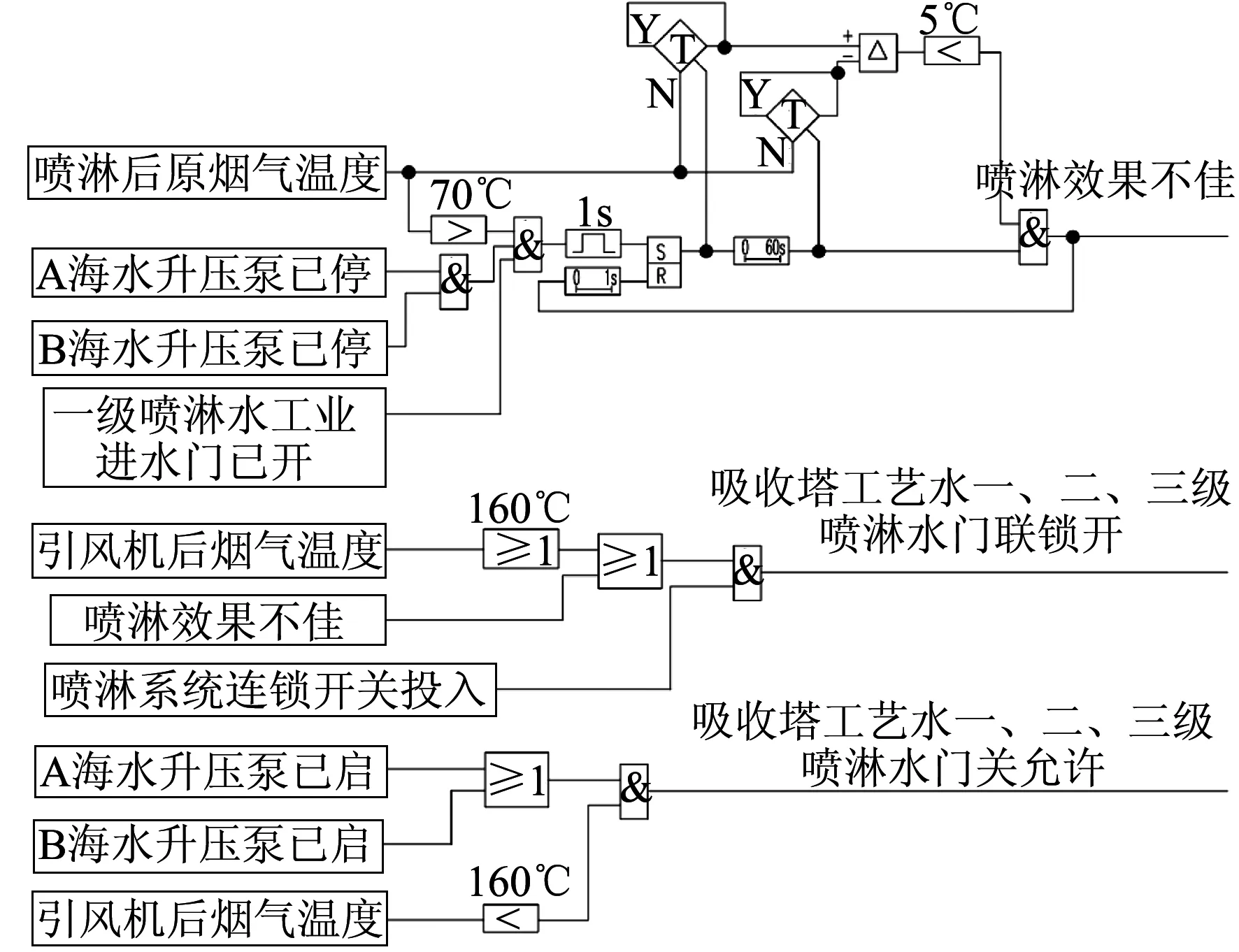

(2)吸收塔工艺水一、二、三级喷淋水门: 用于在系统故障严重时同时开三级喷淋水门,以尽快降低烟气温度至70℃。

连锁开:

H:引风机后烟气温度≥160℃;(锅炉系统严重故障,烟温明显高于设计值,如尾部烟道二次燃烧,锅炉燃烧调节问题等)

I:在一级喷淋水工业进水门已开,但喷淋效果不佳时;(喷淋效果不佳定义为:在2台海水泵均停的条件下,连锁打开一级喷淋水工业进水门,在第1 min内喷淋后烟气温度降小于5℃,并且喷淋后烟气温度>70℃。)

逻辑关系:(H+I)&Z

无连锁关的逻辑,关由操作员手动关闭。

关允许逻辑:

E:任意一台海水升压泵运行;

J:引风机后烟气温度<160℃。

逻辑关系: E&J

工艺水泵A或B的连锁启动条件与同开三级喷淋水门相同;工艺水母管压力低时启动备用泵;操作员可选择哪台水泵做主泵。

(3)吸收塔冷却水消防水进水电动门:做为应急水源,在工艺水箱液位过低或两台工艺水泵故障时,打开此门,做为后备的三级喷淋的水源。

连锁开:

K:引风机后烟气温度≥160℃时在30 s内,2台工艺水泵未启动;(说明正常喷淋故障,需打开后备水源)

L:工艺水箱液位过低,且烟气温度≥160℃时延时30 s;(水位过低,不能维护正常喷淋,提前打开后备水源)

M:工艺水箱液位过低,且三级喷淋同时打开时,而喷淋后烟气温度>70℃延时3 s;(说明水泵打不出水,喷淋无效果)。

逻辑关系:(K+L+M)&Z

无连锁关的逻辑,关由操作员手动关闭。

关允许逻辑:

E:任意一台海水升压泵运行;

J:引风机后烟气温度<160℃。

N:三级喷淋水门全部关闭。

逻辑关系:E&J+N

逻辑框图分别如图2、图3、图4所示。

图2 一级喷淋水工业水进水门逻辑图

图3 吸收塔工艺水一、二、三级喷淋水门逻辑图

图4 吸收塔冷却水消防水进水电动门逻辑图

4.4主机逻辑变更

(1)增加MFT跳闸逻辑[5,6],当脱硫系统发生重大故障,并且喷淋后的烟气温度大于70℃,为保护吸收塔超温,必须紧急停机,跳机信号由脱硫电子室至锅炉电子室通过硬接线三取二实现。

脱硫系统重大故障定义为:

1)2台海水升压泵全停,并且喷淋后烟气温度>70℃,但经过180 s喷淋后烟气温度降小于5℃;(这条逻辑说明喷淋效果不佳,或进塔烟气温度过高,烟温降不下来,需及时跳机)。

2)2台海水升压泵全停,并且喷淋后烟气温度>70℃延时420 s;(因为脱硫塔内防腐层最高允许温度为80℃,在海水泵全跳的初期,塔内仍潮湿,允许有短时的烟气超温时间。)

逻辑关系:A+B,延时1 s,MFT

由于MFT只跳燃料,送、引风机并不跳,此种故障下的MFT,再经3 s延时,若A或B故障仍存在,则发跳引风机指令。研究认为这条逻辑深层的物理意义在于虽然锅炉燃料已中断(MFT),由于锅炉蓄能很大,炉膛内的温度仍然很高,余热烟气温度仍超过70℃,此时2台海水泵已跳吸收塔内无海水,喷淋后的烟气温度降不到70℃以下,为防止高温烟气进入塔内,通过跳引风机并连锁跳送风机,烟气不再进入吸收塔,能避免吸收塔的损坏。

(2)在脱硫系统发生重大故障(1或2)时,引风机动叶开度60 s闭锁增加,目的是维护进入脱硫塔的烟气量不增加,以尽快通过喷淋降低烟气温度。

(3)烟道极限压力为4.0 kPa,当引风机后烟气压力>4.0 kPa,压力三取二跳引风机,以保护烟道不损坏。

(4)新增脱硫RB逻辑[7]:发生脱硫RB时,目标负荷为当前目标负荷减50 MW,负荷变化率为2.5 MW/s。脱硫RB逻辑为:

1)引风机后烟气压力>3.5 kPa,延时2 s;(含义是,通过减负荷,能减少烟气量,能防止烟气压力进一步升高)。

2)引风机后烟气温度>160℃,延时30 min。(含义是,此时已连锁开启三级喷淋,工艺水箱的容量是按1 h喷淋容量设计的,通过减负荷能减少烟气量,提高喷淋效果)。

逻辑关系:A+B

5增压风机逻辑讨论

本系统无增压风机,引风机自动不需要改动。对仍有增压风机的读者来说,还需优化增压风机逻辑,其逻辑优化的原则如下:

(1)先启增压风机,后启引风机;先停引风机,后停增压风机;有顺控逻辑的按此原则完善,或引风机启停增加允许条件,防止运行人员误操作。

(2)增压风机入口压力控制逻辑建议:以增压风机入口压力为主要被调量,使其控制在微负压范围内。同时引入2台引风机导叶开度或引风机控制指令作为前馈信号,使得增压风机动叶能对被控参数进行快速调节。

(3)增压风机导叶对炉膛压力会产生扰动,通过实验获取增压风机入口压力传递函数,通过优化增压风机导叶与引风机导叶的控制策略,提高炉膛压力自动控制的品质。

(4)增压风机跳闸,应全开增压风机导叶[7],将增压风机作为烟气通道,并快速减负荷,此时机组最大负荷应通过试验获取;再启增压风机有失速的风险,应通过试验获取启动增压风机启动的允许参数,如增压风机入口压力、增压风动导叶开度或最低负荷参数。

(5)重视送/引风机、一次风机、增压风机RB的试验,根据RB情况完善送/引风机、一次风机、增压风机相关逻辑及参数设置。

(6)增压风机前后烟道增加压力测点,当烟气压力超极限时跳引风机或增压风机。

6结语

通过实际运行表明,在锅炉点火(使用微油)开始全过程投运电除尘,电除尘仍受到未燃尽油污的影响,电除尘效率在一段时间内下降。需加强对微油油枪运行管理,尽量使微油充分燃烧,有条件的可改造为等离子点火或富氧点火,如何防止电除尘的污染还需进一步研究。

在热态对喷淋效果进行了检验,根据试验结果修改了逻辑,原逻辑中三级工艺喷水淋水门是分级喷淋的,试验结果表明,在200MW以下负荷,引风机后的温度大于160℃时,采用工业水第一级喷淋就能把烟气温度控制在70℃,高于此负荷则三级同开会有更好的效果。此工程工艺水箱容量能保证三级同开1 h的用水量,能提供较长的故障处理时间。

改造工程应对引风机后的烟道进行承压核算,其承压至少达到2台海水升压泵同时运行时,增加的烟气阻力不超烟道承压极限,试验明表锅炉BMCR工况下,2台海水泵同时运行时引风机后烟气压力可达到3.2 kPa,本工程按4.0 kPa对烟道进行了核算,核算结果有一个90°弯不能满足要求,在机组运行中进行了加固处理[8]。

参考文献:

[1]吴春华,许月阳,王铮. 现役火电机组拆除脱硫旁路挡板应对措施研究[J].电力科学与环境,2014,30(3):23-25.

WU Chun-hua, XU Yue-yang, WANG Zeng. Research on response measures for remove the desulphurization bypass damper in existing thermal power[J].Electric Power Environmental Protection,2014,30(3):23-25.

[2]陈华桂,戴兴干. 现役燃煤机组脱硫旁路拆除的影响及对策[J]. 江苏电机工程,2012,31(4):68-74.

CHEN Hua-gui, DAI Xing-gan. Countermeasures for the remove of desulfurization bypass in active coal-fired power plants[J]. Jiangsu Electrical Engineering, 2012,31(4):68-70,74.

[3]吴春华,徐丰跃,梁国军. 机组启动投油对无烟气旁路脱硫系统的影响及防治措施[J].吉林电力,2014,42(2):47-49.

WU Chun-hua, XU Feng-yue, LIANG Guo-jun. Influence of oil input on gas free bypass desulfurization system during unit start-up and prevention measurements[J].Jilin Electric Power,2014,42(2):47-49.

[4]温长宏. 国华锦界4×600 MW机组脱硫系统旁路取消及DCS逻辑修改[J].技术纵横,2013(12):86-88.

WEN Chang-hong. The canceling bypass damp of FGD and modifying DCS program in Guohua Jinjie 4×600MW Power Plant[J].Automation Panorama,2013 (12) 86-88.

[5]陈咏城. 超超临界660 MW机组取消脱硫旁路的控制系统优化[J].热力发电,2013,42(11):164-166.

CHEN Yong-cheng. Optimization of protection and control system of a 660 MW ultra supercritical unit without desulfurization bypass[J].Thermal Power Generation,2013,42(11):164-166.

[6]张海忠. 海水脱硫装置取消烟道旁路的控制系统改造[J].冶金动力,2014(6):76-78.

ZHANG Hai-zhong. Modification of the control system for abolishing by-pass flue duct in seawater desulphurization unit[J]. Metallurgical Power,2014(6):76-78.

[7]吴志刚. FGD无旁路情况下增压风机故障触发锅炉RB功能的应用[J].电力科技与环境,2014,30(4):61-62.

WU Zhi-gang. Application of blower fan fault trigger boiler RB function of FGD without bypass[J].Electric Power Environmental Protection,2014,30(4)61-62.

[8]王学飞.脱硫烟气旁路取消后的相关研究[J].锅炉技术,2014,45(1):68-71.

WANG Xue-fei. Flue gas desulfurization research after bypass canceled[J].Boiler Technology,2014,45(1): 68-71.

(本文编辑:严加)

100% Unit Availability Rate After the Removal of Desulfurization Flue Gas Bypass

YANG Zhen-li

(Zhejiang Guohua (Zhoushan) Power Generation Co., Ltd ., Zhoushan 316012, China)

Abstract:According to the national "Twelfth Five Year" major pollutant emission reduction targets, the flue gas bypass system shall be removed from the desulphurization facilities of coal-fired generating units. The conventionally designed availability of the desulfurization system is 95%. The flue gas bypass will be opened to maintain the normal unit operation when the boiler or the desulfurization system is in trouble. After removing the flue gas bypass, various failures of the boiler or the desulfurization system need solving. If the availability of the unit reaches 100% at the same time, it is essential to study the reliability of the system. By comparing the change of the desulfurization process system and control logic optimization design before and after the flue gas bypass removal, technology system sets up a three-stage spray water system, where fire water is used as emergency backup water source, the flue gas temperature after spray is used for the protection of desulphurization absorption tower, and the availability of the system can come up to 100%. The thermal state experiment shows that the system after transformation can deal with the abnormal events such as high temperature of exhaust gas and serious failure of the desulfurization system, achieving the research expectation.

Key words:seawater desulfurization; flue gas bypass; three-stage spray; flue-gas temperature

DOI:10.11973/dlyny201601024

作者简介:杨震力(1968),男,高级工程师,研究方向为热工系统的可靠性、防雷接地、测量系统屏蔽抗技术,热工控制技术。

中图分类号:TM621;X701

文献标志码:B

文章编号:2095-1256(2016)01-0110-07

收稿日期:2015-10-09