特厚煤层综采放顶煤工作面压架防治技术

2016-07-05王茂江

王茂江

特厚煤层综采放顶煤工作面压架防治技术

王茂江

摘要介绍了特厚煤层综采放顶煤开采由于一次采放厚度大,覆岩中能形成平衡结构的岩层上移,放煤不均匀影响工作面来压区域的分布,支架初撑力的大小很大程度上决定着支架立柱的实际运转特性,初撑力的提高可以明显降低顶板的早期下沉,减小来压时支架活柱的缩量,有效预防压架。

关键词特厚煤层;综采放顶煤;工作面压架;防治技术

0 引言

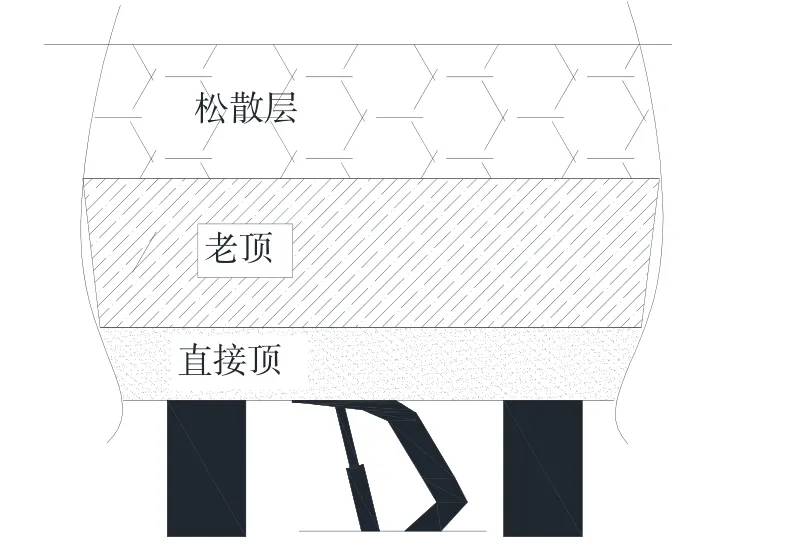

特厚煤层放顶煤工作面开采过程中,由于一次采放厚度大,覆岩中能形成平衡结构的岩层上移,直接顶厚度增加,所需支架工作阻力也将增加。工作面在开采时来压频繁,压支架事故多,严重的影响了生产。为了减少事故发生,通过深入分析研究,并经对施工现场进行反复观察,有效控制了特厚煤层综放工作面压架事故的发生,保证了综放工作面顶煤回收率,减少了资源的浪费,有效提高了安全生产系数,实现了矿井的高产、高效。

1 特厚煤层综采放顶煤工作面现状

综采生产技术发展节奏越来越快,煤矿年产量不断增加,矿井特厚煤层开采已成为主要资源,直接顶厚度大大增加[1],所需支架工作阻力也将大大增加。同生公司安平矿井田含煤地层为石炭系上统太原组和二叠系下统山西组煤层顶板岩性泥岩、砂质泥岩和粉、细砂岩;底板泥岩、砂质泥岩、高岭土及粉砂质泥岩。5号层局部含1层夹矸,夹矸岩性为泥岩、炭质泥岩。煤层稳定赋存区全区可采。煤层厚度变化幅度较大,井田内向东南部逐渐变薄,西南部一带煤层变薄,煤层顶板为粗砂岩、炭质泥岩、中砂岩,偶见含砾砂岩、泥岩;底板为泥岩、高岭质泥岩,局部为粗砂岩及含砾砂岩。

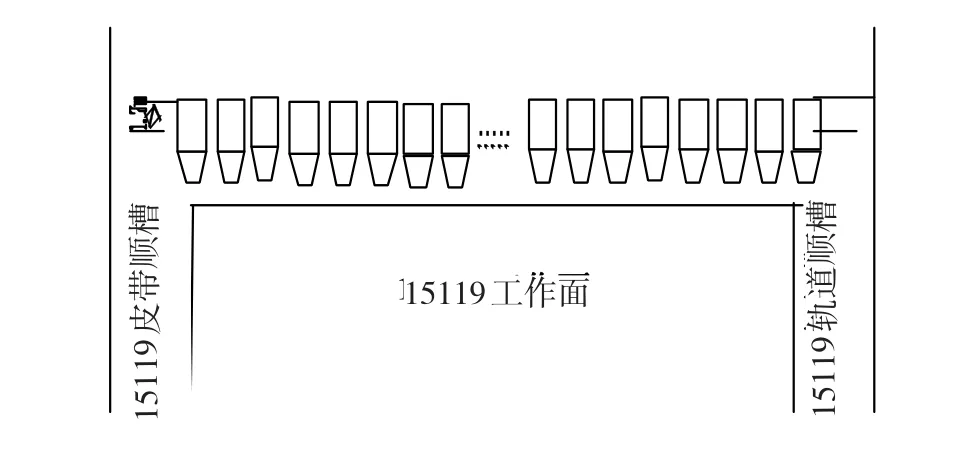

15119综放面平均煤层倾角3°,煤层平均厚度10.9 m,所用支架ZF13000/23/42额定工作阻力13 000 kN,但在开采过程中,由于顶板来压强烈,工作面受地质构造影响断层多平均落差4 m的顶煤疏松、破碎,煤壁受压严重伪顶留不住,支架上部悬空,经常造成支架前移困难,多次发生压架事故,严重威胁工作面的安全生产,在发生压架事故后,处理事故的停产损失及人工、材料费用造成严重资源损失。

15119工作面可采走向长1 056 m,工作面长200 m,煤厚11 m,可采出储量265万t,煤层中含2层厚度0.1 m~0.8 m的夹矸,夹矸岩性主要为炭质泥岩。14年11月1日正式生产,于15年10月20日结束,顶板来压共计65次,压架事故共发生15次,均发生于15年1月~15年6月。先后从放煤工艺、支护质量、推进度、液压系统等方面进行了试验研究,得到以下结论:

(1)放煤不均匀影响工作面来压区域分布见表1;

表1 震动能量及震动频次统计

(2)在工作面顶板下沉速度和压力增加过快管理难度大,尤其是煤壁处于应力集中区受压严重,频频片帮,控制放煤量可改变工作面顶板来压强度(见图1);

图1 二叠系应力集中区顶板结构示意

(3)工作面直接顶悬空时间不宜过长,及时移架可改善支架的受力状况;

(4)支架回程不够导致初撑力达不到要求,使破碎顶板在重力作用下顶煤漏空导致工作面顶板漏冒。支架紧密接顶及初撑力的大小取决于支架立柱的实际运转特性,初撑力的提高可以明显降低顶板的早期下沉,减小来压时支架活柱的缩量,有效预防压架(见图2);

图2 顶板来压支架活柱下缩压架示意

(5)定期更换安全阀,保证支架的高工作阻力得以有效发挥;

(6)工作面均衡生产,提高质量标准化推进度在≥4 m/d非常必要;(见图3)

图3 工作面支架推进示意

(7)提高乳化液浓度比,加强过滤功能,保证支架液压系统的可靠性。

2 放顶煤工作面开采过程中的影响

2.1放煤不均匀影响工作面来压区域的分布

由于工作面放煤不均匀,造成采空空间不均匀,进而造成顶板活动不均匀。工作面在放煤过程中,中前部放煤量较大,工作面中部顶板活动范围大,因此每次来压时中部或中前部区域顶板压力显现明显[2]。

2.2控制放煤量可改变工作面顶板来压强度

放煤工艺的改变对工作面顶板来压强度有较大的影响。通过留设纵向条带,顶板来压步距由原来的15.5 m增加到20 m,来压步距明显增大;来压时压力显现由原来的中部40#~90#架变为20#~110#架,范围明显增大;工作面来压强度明显减小,机道和煤壁的压力有所增加,来压持续时间变短,活柱下缩量变小。

因此控制放煤量,减小古塘顶板的活动空间,可降低顶板来压强度,对改善工作面支架的受力情况是有效的,但是工作面的回收率降低,只达到了83.19%,顶煤回收率也只达到79.13%。

2.3及时移架可改善支架的受力状况

在采煤机割煤后,采煤机后的支架处于最大控顶距状态,支架的阻力会明显增大。现场观测表明,当采煤机前滚筒割完顶刀后,相邻支架增阻明显,通常增阻2 MPa~3 MPa,当相邻支架移架降架后支架增阻1 MPa~2 MPa,待相邻支架升紧后支架的阻力有时出现回弹现象。因此及时移架对改善支架的受力状况有良好作用。

支架初撑力低时支架在等压,顶板来压时支架往往呈现急增阻状态,支架增阻的范围明显增大,来压持续时间长,来压时活柱的缩量增大,容易造成工作面的支架被压死。

初撑力达到要求时,支架的工作阻力处于缓慢增阻到恒阻之间,支架的增阻范围变小,来压持续时间变小,来压时活柱下缩量明显变小。

15年1~6月份初撑力合格率只达到50%左右,来压时压架次数较多;7月份以后提高了支架初撑力,合格率达到了70%以上,基本没有压架事故发生。

2.4定期更换安全阀

现场观测表明,支架安全阀多次开启后弹簧过度疲劳,在没有达到调定压力值时就提前开启,造成支架实际工作阻力下降,活柱下缩量增大,易造成压架[3]。

从14年12月份之后采取定期(半个月)更换支架安全阀(每次300个)的措施,效果明显,支架实际工作阻力大大提高,工作面没有出现过压架现象。

2.5保证工作面日推进度在4 m/d以上

推进度与顶板下沉量的统计结果表明,日推进度在4 m/d以下时,顶板下沉量较大,引起支架推进困难,保证4 m/d以上非常必要。

2.6保证乳化液浓度配比加强过滤功能

通过对浓缩液的长期观察、研究发现,支架片阀、柱体、安全阀有锈蚀现象,由于过滤密封损坏没有及时更换,液体中的小颗粒可能造成安全阀开启后关闭不严或长时间不能关闭,故采取更换浓缩液为乳化液、增加过滤网的措施。

3 技术应用情况与经济效益

从2015年6月下旬开始,多项改善措施同时实施,工作面再没有出现过压架现象,安全开采出600多万t煤。由于压架事故的消除,彻底消除了安全隐患,工作面生产比较正常,月均产量90多万t,较6月前月均80 万t,增长12%。

由于特厚煤层开采时一次采空空间大,顶板来压较强烈,当开采煤层厚度增大到20 m以上,为彻底避免压架事故,支架工作阻力仍需进一步加大。

本项目研究成果对于国内其它地区20 m以下特厚煤层的综放开采具有借鉴价值。

参考文献

[1]张利.特厚煤层综采放顶煤一次采全高技术[J].煤炭与化工,2014 (4):25-27.

[2]程戈.中厚煤层综采放顶煤工作面顶板管理[J].煤炭技术,2005(3):12-15.

[3]林文明.特厚复杂煤层综放面顶板管理技术[J].山东煤炭科技,2015 (2):18-19.

Support Crushing Preventing and Controlling Technology in Working Face of Fully Mechanized Top Coal Caving in Thick Coal Seam

Wang Maojiang

Abstract:Because the mining thickness is big in fully mechanized top coal caving of thick coal seam at a time,the rock formations can form the equilibrium structure move up in overlying strata,the uneven coal-caving affects the pressure area distribution of the working face,the size of the initial supporting force of the support determines the actual operation characteristics of the support column to a great degree,the improvement of the initial supporting force can significantly reduce early roof subsidence,decrease the support column shrinkage when the pressure comes,and effectively prevent support crushing.

Key words:thick coal seam;fully mechanized top coal caving;support crushing in working face;preventing and controlling technology

中图分类号TD355+.44

文献标识码B

文章编号1000-4866(2016)03-0033-03

作者简介

王茂江,男,1977年5月出生,2005年毕业于太原理工大学,现在同煤集团同生公司生产部工作,助理工程师。

收稿日期:2016-02-35