基于Icepak仿真的散热器优化设计

2016-07-04董梦龙武汉船用电力推进装置研究所武汉430064

蔡 煜,董梦龙,张 伟(武汉船用电力推进装置研究所,武汉430064)

基于Icepak仿真的散热器优化设计

蔡煜,董梦龙,张伟

(武汉船用电力推进装置研究所,武汉430064)

摘要:发热器件通过与散热器表面接触,将温度迅速传递到大面积的散热翅片上,然后由翅片间高速的常温气流吸收后带走,形成一条散热通道,保证发热器件在工作中始终处于适宜的器件温度。通过不断优化设计风冷散热器的翅片参数,如:翅片厚度,翅片高度,翅片长度等来寻找到理想的设计参数,并以此来提高风冷散热器的散热效果,以便能在减小风冷散热器体积的情况下获得相似的散热效果,提高整个电子设备的功率密度。

关键词:风冷散热器优化设计参数

0 引言

进入21世纪以来,随着科学技术的不断发展,电子设备呈现出功能越来越复杂,性能越来越强大的发展趋势,并且这种发展趋势越来越快地影响着人们的日常工作生活。而电子设备内功能单一的低功率器件迅速被功能强大的高功率器件所替代,这就使得原本只需要自然冷却的电子发热器件越来越依靠强迫风冷所创造的温度环境才能长久的正常工作,因此这些发热器件的散热问题愈发重要,如果在其工作时出现散热不足的情况,功率器件轻则寿命减少,重则直接报废,并引起一系列连锁反应,造成重大损失,而高效风冷散热器的存在使得这一问题得到有效解决。

1 风冷散热器设计参数

影响风冷散热器散热效果的主要因素有:功率器件与风冷散热器的接触面积,风速,散热器材质,散热器基板的厚度和翅片的散热表面积等。其中与散热器本身相关的是其材质和尺寸参数,因此我们可以在一定风量,确定的功率器件与风冷散热器接触面积以及风冷散热器材质的基础上,对散热器的各项尺寸进行仿真,得到其在某个方向上的趋势图,并通过结果对单项尺寸对风冷效果的影响因子的分析,相互耦合仿真结果,得到优化风冷散热器的设计趋势。

而对于强迫风冷的计算模型中,对冷却效果具有直接影响的是热阻和散热面积。翅片的形状、长度、厚度、高度和间距的变化均会对散热面积产生影响,对于流体与散热器的换热也有直接影响,如流体在槽内紊流换热准则方程为:其中f表示定性温度取流体的平均温度,特征尺寸取管子的内径或当量直径;

同样当流体在槽内层流时的换热准则方 程为:

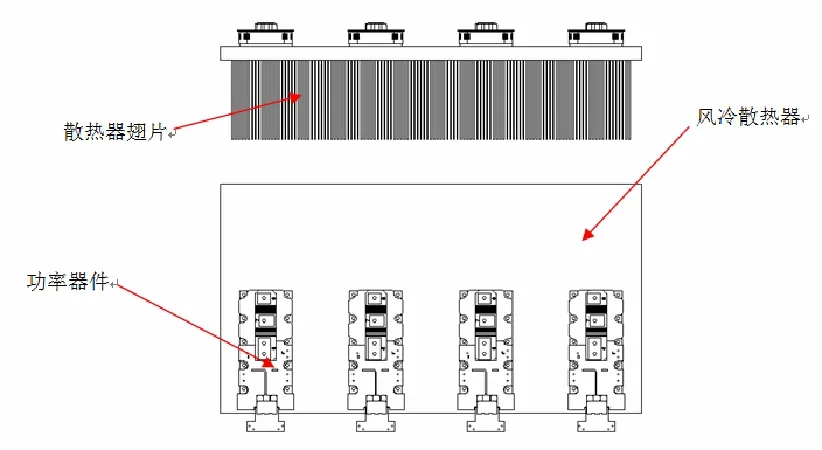

图1 风冷散热器与功率器件

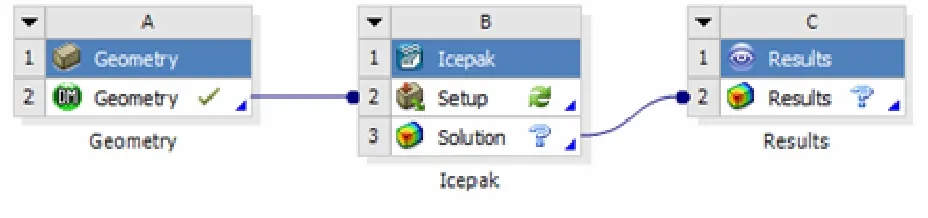

为了使仿真试验能够获得有效的试验数据,在简化仿真模型的时候尽量使模型接近实际的使用状况,合理地设置边界条件非常重要。由于只考虑散热器本身的基板和翅片的尺寸参数对冷却效果的影响,将入口风速设置为5m/s,在这个风速下便于选择到合适的风机。另外也不考虑材料对冷却效果的影响,因此选择常用的1070型铝合金,其材料的导热率为226 W/m·K。其次,将功率器件的接触面积设置为75mm×180mm,功率器件之间为风冷散热器设置独立风道,只对翅片进行散热,符合实际的冷却情况。然后利用ANSYS14.5软件搭建仿真计算的模块,模块的组成为:Geo+Icepak+CFD-POST,如下图所示。

图2 仿真计算模块

风冷散热器尺寸设置为250mm×300mm×150mm(W×D×H),其中初始的基板厚度为20mm,翅片高度为130mm,厚度为2mm,翅片间距为2.5mm。

采用K-ε湍流模型,环境温度设为293 K,功率器件以900 W的功率持续发热,出口设为压力出口得到仿真计算模型如图3。

2 仿真计算

根据所需对比的试验参数,对仿真试验进行设计,每组仿真试验单独进行,互不干扰。

对于初始设计尺寸的仿真结果如图4。

图3 仿真计算初始模型

表1 仿真试验参数表

图4 初始散热器尺寸的仿真温升为28.9K

从初始模型的仿真结果来看,器件发热热量集中的地方出于器件发热中心区域,如果要优化散热效果,我们选择单一参数的变化来进行仿真试验,对比试验结果就可以得到在该参数轴上的冷却效果随参数变化的趋势图。

2.1翅片长度的仿真

对于翅片长度这一参数,以器件长度180mm为起始,200mm的散热器长度开始增加,逐渐至450mm,逐一进行热仿真计算,根据仿真结果得到曲线,见图5。

2.2翅片高度的仿真

仿真试验以100mm作为最低翅片高度,逐一增大到150mm,根据仿真结果得到曲线,如图6。

由仿真数据可以看出,随着翅片高度地不断增加,温升逐渐减小,曲线渐渐趋于平滑,直至最后与X轴平行。在此假设条件的基础上可得出最佳的翅片高度为130~140mm。

图5 温升与翅片长度关系曲线

图6 温升与翅片高度关系曲线

2.3翅片厚度的仿真

仿真试验以1mm作为最小翅片厚度,逐一增大到3.5mm,在此变化的过程中保持翅片间距2.5mm不变,根据仿真结果得到曲线,如图7。

图7 温升与翅片厚度关系曲线

在保持翅片间距2.5mm不变的情况下,随着翅片厚度的增加,翅片数量会逐渐减少,在这个过程中,温升随着翅片厚度的增加而逐渐减小,曲线渐渐趋于平滑,直至最后与X轴平行。在此假设条件的基础上可以由仿真结果得出最佳的翅片厚度为3~3.5mm。

2.4翅片间距的仿真

仿真试验以2.5mm作为最小翅片间距,逐一增大到5mm,在此假设基础上,根据仿真数结果得到曲线如图8。

图8 温升与翅片间距关系曲线

由温升曲线可以看出,在假设条件的基础上,温升随着翅片间距的上升不断升高,因此对于此范围中的最佳翅片间距为2.5mm。

3 仿真及试验结果分析

在忽略每次仿真计算时网格质量差异的情况下,通过以上仿真结果的对比,可以得出风冷散热器在设计过程中各个重要尺寸参数对于散热效果的影响趋势,并在一个常用尺寸的热源长时间稳态工作中,找到其最佳散热效果的尺寸范围。根据试验数据可以看出,对于一个固定尺寸的热源(与风冷散热器接触面积为75mm×180mm),其散热器最佳尺寸应该是翅片长度在300~350mm(大约为1.7~1.9倍与热源的长度),翅片厚度为3~3.5mm,翅片间距为2.5~3.5mm。在选择风冷散热器的时候还要考虑加工,材料重量以及结构尺寸等因素,可以选在适当的范围内进行取舍,以便既能满足结构设计的需求,又能够达到令人满意的冷却效果。

参考文献:

[1]D.S.Steinberg.Cooling Techniques for Electronic Equipment(第二版)[M],1991.

[2]帕坦卡著,张政译.传热及流体流动的数值计算[M].北京:科学出版社,1984.

[3]赵惇殳.电子设备热设计[M].北京:电子工业出版社,2009.3.

[4]D.S.斯坦伯格.电子设备冷却技术[M].北京:航空工业出版社,1989.

[5]杨世铭.传热学[M].北京:高等教育出版社,1987.

[6]F.P.Incropera,D.P.DeWitt,T.L.Bergman,A.S.Lavine,Fundamentals of heat and Mass Transfer (sixth Edition),2007.

Optimized Design of Heat Sink By Using Icepak

Cai Yu,Dong Menglong,Zhang Wei

(Wuhan Institute of Marine Electric Propulsion,Wuhan 430064,China)

Abstract:Heat energy produced by the heating device is transferred through the interface between the heating device and the surface of heat sink,and then it is taken away from the fin by cold air.This heat transfer passage ensures suitable temperature environment for the heating device.We can find the ideal dimension of the fin to improve the cooling effect of the sink and the power density by optimizing the design parameters,so as to reduce the size of the heat sink in the same cooling effect.

Keywords:air-cooling; cooler; optimization; design specifications;

中图分类号:TP332

文献标识码:A

文章编号:1003-4862(2016)06-0075-03

收稿日期:2015-12-23

作者简介:蔡煜(1989-),男,助理工程师。主要研究方向为电子设备热设计。