蒸汽流量系统协同测控策略的分析研究

2016-07-04郑军林吴廉巍李顶根海军驻武汉70所军事代表室武汉430064华中科技大学武汉430064

郑军林,吴廉巍,李顶根(.海军驻武汉70所军事代表室,武汉 430064;.华中科技大学,武汉 430064)

蒸汽流量系统协同测控策略的分析研究

郑军林1,吴廉巍1,李顶根2

(1.海军驻武汉701所军事代表室,武汉 430064;2.华中科技大学,武汉 430064)

摘要:针对蒸汽利用装置的蒸汽总管压力稳定问题,提出有效的控制方法使得当充汽阀按给定曲线动作时,减压阀能够有效跟随响应蒸汽流量变化,并维持蒸汽总管压力的稳定。为探究蒸汽通过阀门后的温度、压力等动态变化过程,耦合Matlab/Simulink与AMESim软件平台建立控制系统模型,进行控制过程仿真与分析。分别提出前馈PI控制和预测PI控制两种控制方法并进行测试、分析和比较,从而确定较优的控制方案及其适用工况。

关键词:蒸汽系统减温减压PI控制耦合仿真

0 引言

在蒸汽利用装置中,一般要将总管蒸汽压力稳定在设定值附近,一方面,稳定的蒸汽压力将有益于提高母管蒸汽流量的测量精度,减少阀门协同控制的干扰因素,提高控制品质;另一方面,蒸汽的降温与冷凝过程均与蒸汽入口压力有关,因此蒸汽压力的稳定有利于后续喷雾减温以及蒸汽冷凝回收系统的良好工作。

为此对比分析减压阀及充汽阀之间的若干种协同控制方法,进行控制过程仿真与分析显得很重要。研究中将探究蒸汽通过阀门后的蒸汽温度、压力等动态变化过程,为实际现场控制提供依据,实现蒸汽系统的控制过程仿真及检测。

1 仿真系统

利用AMESim作为一个完整的系统工程仿真平台,Simulink作为事实上的控制系统设计的标准平台。点对点的AMESim-Simulink接口用于AMESim的被控对象模型和控制系统模型之间的耦合分析。借助Matlab的计算功能,有效地解决仿真技术中的问题[1]。

1.1对象描述

总管蒸汽压力需稳定在6.0 MPa附近,过热蒸汽由总管进入,然后通过三条支路,分别为两条蒸汽充汽系统管道和一条蒸汽旁通系统管道。对于充汽系统来说,一次蒸汽通过充汽调节阀,先后进入充汽阀支路,储汽筒,蓄气充能。同时根据蒸汽系统的要求,将多余的高温过热蒸汽及时减温减压至设计指标附近,然后经冷凝器冷凝成液态水并回收利用。

装置中的减压系统采用节流孔板与减压阀来共同降压,双级减压阀[2-3]流量特性定为等百分比特性。充入储气筒的蒸汽将流经充气调节阀,充汽调节阀为单级阀,流量特性暂定为线性特性。

1.2仿真模型

装置中的流通工质为过热蒸汽,选择气动设计库设计减压阀和调节阀。气动设计库中的平底阀座提升阀元件可实现对减压阀和调节阀的功能部分的模拟[4]。

在平底阀座提升阀元件的基础上加入平衡弹簧和位移输入装置,便组成了一个简单的单级调节阀模块,由于其采用了位移输入方式,故在AMESim仿真模块中不考虑执行器部件的内部结构。执行器的动态特性将在Simulink模块中实现。双级套筒可由两组单级调节阀串联得到,其中第一级调节阀的位移为外部输出,第二级调节阀的位移信号为常数。

由于双级减压阀为等百分比特性,将实际过程中的阀流通面积A 和AMESim仿真系统中pn_bao4元件位移输入X关联起来,即有便可满足减压阀等百分比流量特性。多孔节流孔板可以用大孔径单孔节流孔板替代模拟。"Cp "元件为有两个端口的压力容器,可用来模拟储气筒以及管道与阀门连接处的不规则容积。

添加管道、汽缸、传感器以及外部Simulink数据交换接口等其他元件,得到包含充汽系统和减压系统的AMESim仿真模型(如图1所示)。

1.3联合仿真设置

在AMESim中经过系统编译、参数设置等生成供Simulink使用的S函数,在Simulink环境中,将建好的包含其他Simulink模块的AMESim模型当作一个普通的S函数对待,添加入系统的Simulink模型中。从而实现AMESim与Simulink的联合建模与仿真[5]。

2 控制系统设计

2.1问题描述

图1 AMESim仿真模型

装置中主蒸汽管道一次蒸汽额定入口流量为145 t/h,不充汽时一次蒸汽经旁通支路流出。根据船上使用工况,在充汽阀组工作状态下,减温减压装置在充汽阀组用汽阶段的使用周期为35s,有单次充汽和7min连续充汽两种工况。

假设总管蒸汽压力、温度为P0、T0,汽缸压力为1P,充汽阀升程为H1。减压阀后压力为2P,阀升程为H2。忽略温度的动态变化,根据理想气体方程和质量守恒可得蒸汽压力的动态方程为:

式中,W0为总管蒸汽入口流量,W1、W2分别充汽阀和减压阀的流量,且有

另P0为系统输出变量,H1、H2为系统输入变量,W0为系统外部输入变量,则这是一个双输入单输出的系统。由于充气工况时两个系统输入同时变化,要实现总管蒸汽压力P0的稳定,需要充气系统的减压系统的协同配合控制。下面分别利用前馈PI控制和预测PI控制[6]两种控制方法进行仿真。

2.2前馈PI控制

令式(1)中微分项0P为零,即

其中W2=W0- W1。假设W0m为总管蒸汽流量的测量值或估算值,W1,ref为充汽流量的目标值,那么减压阀流量的目标值应为W2,ref=W0m-W1,ref。根据减压阀的流量特性或流量系数可以计算得到参考升程H2,ref,同时引入PI反馈消除稳态误差,得H2的数学表达式可写为

其l为拟合的减压阀等百分比特性参数。

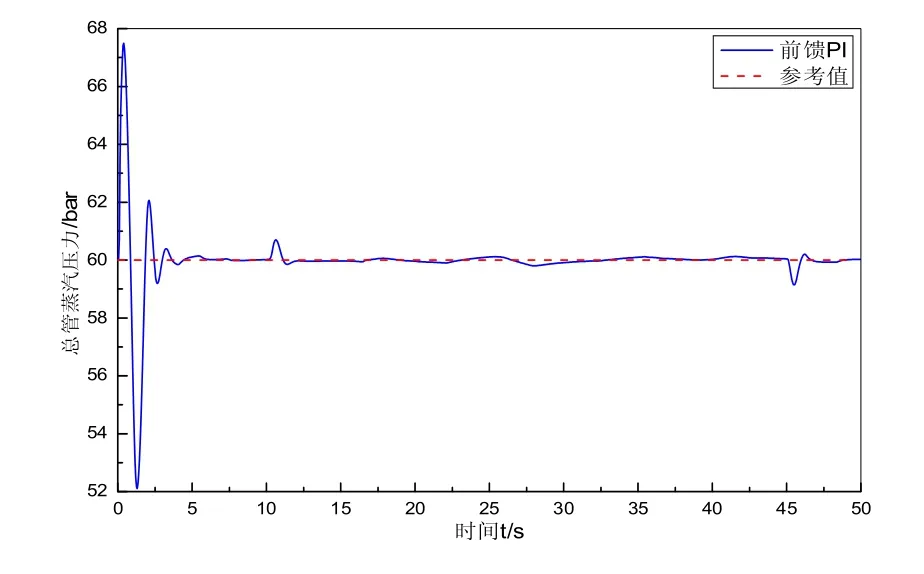

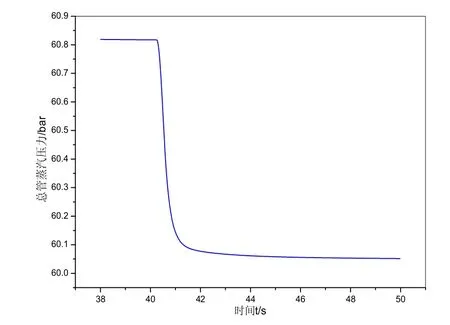

利用前馈PI控制策略对单次充汽工况进行控制仿真。假设入口流量恒为145 t/h,则仿真过程中外部输入为145 t/h,仿真时间间隔设为0.05s,仿真持续时间为50s,其总管蒸汽压力响应(如图2所示)。可以看出,在单次充汽工况下总管蒸汽压力波动较小,且一直处于合理范围内,控制策略起到了很好的稳压作用。

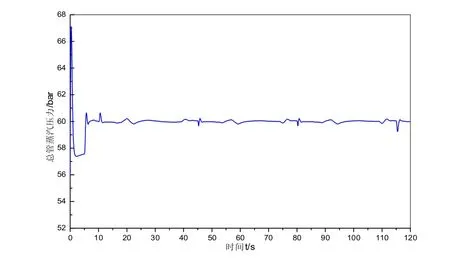

利用前馈PI控制策略对连续充汽工况进行控制仿真,仿真持续时间为120s。连续充汽工况下的总管蒸汽压力响应(如图3所示),控制策略稳压效果明显。对于温度和其他非总管部分压力参数的变化过程来说,连续充汽工况大致上是单次充汽工况的重复。

图2 前馈PI控制下单次充汽总管蒸汽压力响应

图3 连续充汽工况下总管蒸汽压力响应

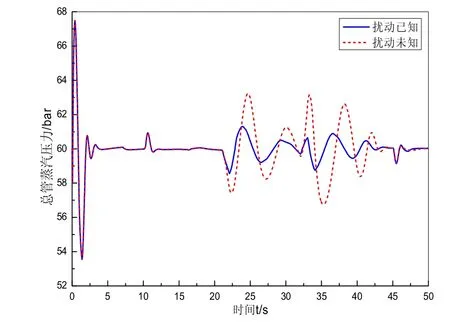

由于实际过程中入口蒸汽流量会存在一定的扰动,会影响到控制器的稳压效果。为了研究PI前馈控制器的抗干扰性能,在仿真过程22s和27s处对入口蒸汽流量施加即时扰动。在单次充汽工况下分别对扰动已知和扰动未知两种情况进行控制仿真(如图4所示)。在扰动已知的情况下,前馈PI控制策略可以较好地抑制扰动,起到稳压作用。然而在扰动未知的情况下,控制策略无法有效克服干扰,无法保证总管蒸汽压力一直处于合理范围内。

图4 扰动已知和扰动未知情况下前馈PI控制效果

另外,对减压阀、充气阀的流量变化和阀门升程变化进行控制仿真,结果是阀的流量与参考值吻合较好,且阀门升程变化曲线非常光顺,控制平滑。

2.3预测PI控制

2.3.1预测PI控制原理[7]

预测PI控制作为一种基于模型的控制算法,无需知道过程的精确模型,只要知道过程大致的模型。实际工业上大多数过程都可以近似为一阶纯滞后的模型。假设控制系统所期望的闭环传递函数为:

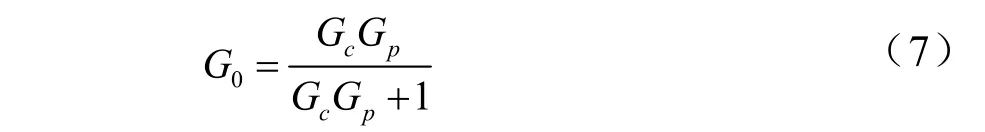

假设控制器的传递函数为Gc,则系统的闭环传递函数为:

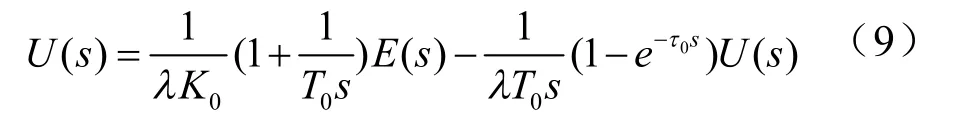

经过数学推算,可以得到控制器的传递函数为:

因此可得控制器的输入输出关系为:

2.3.2被控对象的实验辨识

对于某些复杂的生产过程,采用实验辨识的方法建立系统模型。利用阶跃响应法求取对象输出与输入的关系。

系统是一个两输入一输出的系统,当入口蒸汽流量不变时,有

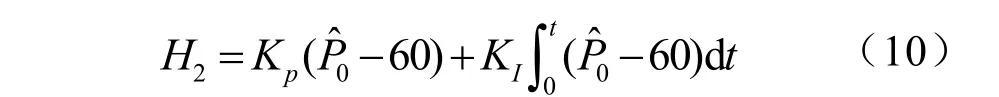

式中,p0为主管道蒸汽压力,两个输入H1、H2分别为充汽阀和减压阀升程。根据H1的采集信号及公式(10)

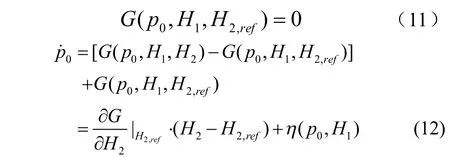

可计算得到减压阀的参考升程H2,ref,且有

式中,η(p0,H1)为模型失配误差与系统在H2,ref处线性化所引起的误差之和。如式(12)所示,当入口流量不变时,以H2-H2,ref为输入,p0为输出,经过转化后的新系统为一个单输入单输出系统。当入口流量发生变化时,将入口流量的变化量视为系统外部扰动,则该系统仍然是一个单输入单输出系统。

利用两点法来计算出对象模型。对于一阶纯滞后系统的一般传递函数的形式为:

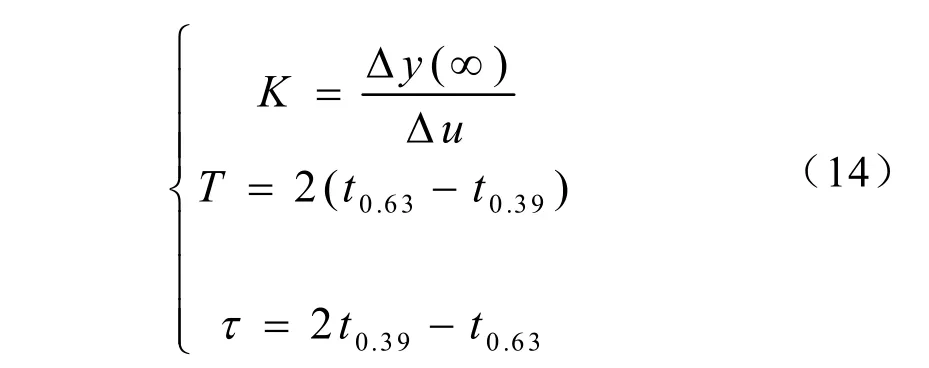

图5 系统阶跃响应

根据两点求得系统的传递函数的参数为

表1 两点法实验数据

由表1可得t0.39=0.53s,t0.63=0.67s,

则根据式(14)可以算出

从而得到系统过程对象的传递函数:

2.3.3控制仿真

用Simulink软件搭建PPI控制器的仿真模块(如图6所示)。取标称值分别为:

执行器时滞仍设为0.2s。

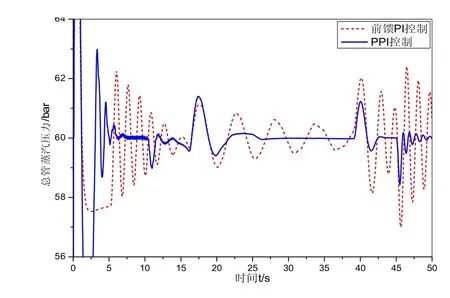

对单次充汽工况进行控制仿真,PPI与前馈PI控制效果对比(如图7所示)。可以看到当系统具有明显的迟滞时,前馈PI控制策略由于迟滞的影响会使得控制输出出现震荡,无法达到稳定状态或者调节时间过长。而PPI控制策略通过PI反馈来保证控制器的稳态性能,同时考虑了系统迟滞对系统输出的影响,因而可以在系统突变后慢慢趋于稳定。为了研究PPI控制策略的鲁棒性,将系统对象的参数修改为增益K=-1,时间常数T=0.4s,可得参数λ对模型失配的影响。为研究控制系统抗干扰性,在系统的入口蒸汽流量加入5个幅度的脉冲干扰,研究参数λ对系统抗干扰能力的影响。分别取参数λ的值为0.05、0.2、0.5、2,通过仿真结果可得,随着参数λ的增大,控制系统的调节时间增加,降低响应快速性;当受到对象失配或外界干扰时,参数λ增大可以使系统的超调量减小、阻尼增大,提高鲁棒性和抗干扰性。但参数λ过大会使得调节时间过大,造成系统的不稳定。

图6 PPI控制器模块

图7 PPI控制与前馈PI控制的仿真效果对比

3 结束语

控制系统仿真表明,这两种控制策略均存在应用潜力,且最佳控制策略视被控对象的特性而定。前馈PI控制策略要求被控对象未知扰动较小,且不存在明显系统迟滞;预测PI容许被控对象存在系统迟滞。

由于实际被控对象是蒸汽利用装置,其大部分管道为大直径大体积蒸汽管道,充排效应比较强。再考虑到减压阀执行器存在死区、响应时间等因素,故广义被控对象可能会存在一定的系统时滞。在充汽阀按给定曲线快速动作时,充汽阀和减压阀流量均快速变化,即使较小的系统时滞也会对控制系统产生不小的影响。另一方面,原装置在蒸汽总管和各支管均装有流量传感器,系统的扰动可以实时测量。故对于上述装置的控制问题,预测PI控制是一种行之有效的控制方案。

由于研究条件的限制,控制策略均只进行了软件仿真,其控制效果需要测试来证明。

参考文献:

[1]丁锋.基于MATLAB/SIMULINK的自动控制系统仿真实验[J].天津冶金,2005.

[2]张卫东,万胜军,王泽清.减温减压装置中减温器结构的设计[J].黑龙江电力,2001.

[3]张立成.气动减压阀流量特性的仿真研究[D].大连:大连海事大学,2011.

[4]赵飞.基于AMESim的气动系统建模与仿真技术研究[D].秦皇岛:燕山大学学报,2010.

[5]巴少男,袁锐波,刘森.基于AMESim和Matlab/Simulink联合仿真的模糊PID控制气动伺服系统研究[J].科学技术与工程,2010.

[6]胡松涛.自动控制原理[M].北京:科学出版社,2007.

[7]钱积新,赵均,徐祖华.预测控制[M].北京:化学工业出版社,2007.

Analysis of Cooperative Test and Control Strategy of Steam Flow System

Zheng Junlin1,Wu Lianwei1,Li Dinggen2

(1.Naval Representatives Office in 701 Research Institute,Wuhan 430064,China;2.Huazhong University of Science and Technology,Wuhan 430064,China)

Abstract:Aimed at the issue of stabling the pressure of main steam pipes for the steam utilization system,an effective control method is put forward that makes depressurizing valve can effectively respond to the changes of steam flow when aerating valve works according to the given curve,and maintain stable pressure of main steam pipes.To explore the dynamic changes of temperature and pressure after steam through the valves,control system model is established to execute control process simulation and analysis by coupling Matlab/Simulink with AMESim software platform.PI feed forward control and predictive PI control is put forward.By testing,analyzing and comparing each control scheme,the optimal control scheme and working condition are determined.

Keywords:steam system; temperature and pressure reduction; PI control; coupled simulation

中图分类号:TP274

文献标识码:A

文章编号:1003-4862(2016)06-0018-05

收稿日期:2016-03-10

作者简介:郑军林(1970-),男,硕士,高级工程师。研究方向:轮机工程。