某型电站柴油机连杆断裂失效分析

2016-07-04范明君黄友桥海军装备部武汉430064

范明君,黄友桥(海军装备部,武汉 430064)

某型电站柴油机连杆断裂失效分析

范明君,黄友桥

(海军装备部,武汉 430064)

摘要:针对某型电站柴油机在运行中出现连杆断裂问题,采用断口分析、材质复验、加工工艺复查等方法对断裂连杆体进行了全面深入分析。结果表明,断裂连杆体属于疲劳断裂,材质情况正常,但螺纹孔因加工工艺变更而导致底部加工存在刀痕或微小裂纹。这些加工缺陷在应力长时间作用下,经扩展长大,最终导致连杆断裂。

关键词:柴油机连杆断裂原因分析 螺纹孔加工

0 引言

某型柴油发电机组是船上重要供电设备,设备运行的可靠性、安全性要求非常高。该型机组已装备多艘舰船并经多年使用,经受了很多严酷、复杂工况考验,工作性能和运行状况良好。但有一段时间,该船上部分机组柴油机接连出现连杆断裂故障,给装备的正常使用造成了严重影响。为此,通过对断裂的连杆进行深入的材质性能、断口分析和加工工艺等分析,确定了造成连杆断裂的确切原因。

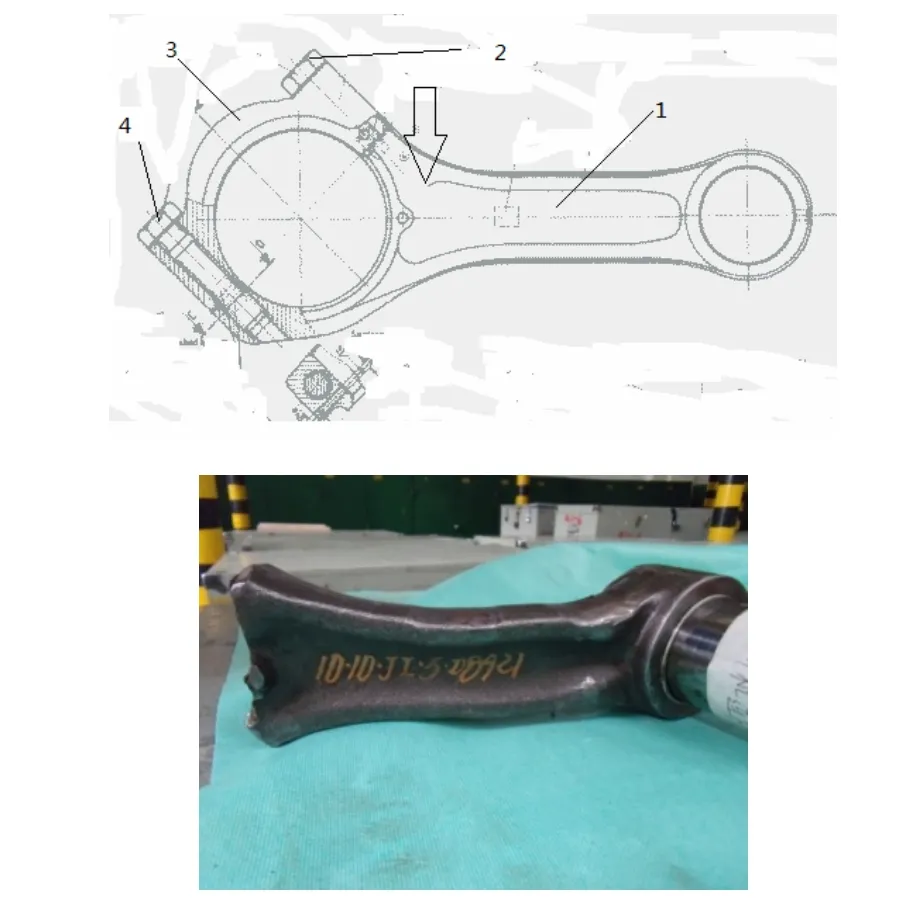

1 连杆组成及断裂故障情况

如图1上图所示,某柴油机连杆由连杆体(序1)和连杆盖(序3),通过配合面的齿形定位,并经两个螺钉(序2、4)连接固定而成。连杆断裂出现断裂故障时,相关柴油机累计运行时间长短不等,既有380多小时的,也有1100多小时的,断裂部位集中在图上箭头所指的连杆体大端螺钉孔底部附近。经复查运行记录,相关柴油机基本上是在20%~30%负荷下发生故障,图1下图为某台累计运行1100多小时的柴油机连杆断裂实物照片。本文所提及的各种检验和分析也是结合该连杆进行的。

2 材质复查及分析

该型连杆体材质为42CrMoA锻件,后经各种机加工而成型。为此,对照图纸及有关技术文件,我们对断裂连杆进行了化学成分、力学性能、金相组织、冶炼夹杂物等都进行了复验,全部满足相关标准和技术要求。由此可以基本排除连杆是由于材质不合格导致了断裂。

3 断口分析

3.1宏观分析

如前所述,疲劳断裂的根连杆体都在大端的螺纹孔处断裂。图2所示是断裂连杆典型的断口实物照片。从中可以清楚看出,断口没有明显的塑性变形,断面平坦,可观察到清晰的贝纹线状疲劳扩展痕迹,疲劳扩展深度达总断面的80%以上。从断口的贝纹状疲劳花纹可以判断,连杆起裂于螺纹底孔圆柱面与圆锥面过渡处。

图1 断裂连杆示意图及实物照片

图2 断裂连杆宏观断口

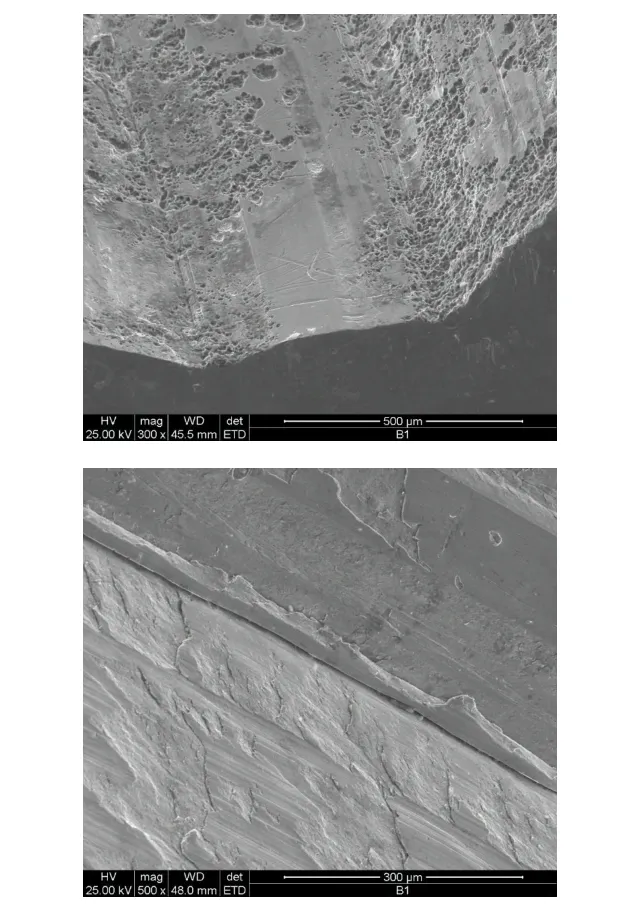

3.2微观分析

为深入分析连杆断裂的具体原因,我们对断裂连杆的断口进行解剖和微观形貌观察。在扫描电镜,断口的高倍形貌特征非常明显,可以看出裂纹源区存在明显的加工刀痕,且裂纹源起源于刀痕,并沿刀痕底部生成;疲劳扩展区有明显的海滩标记[1],可以清楚看到疲劳辉纹及二次裂纹;剪切区高倍下位剪切韧窝特征[2]。具体形貌特征如图3所示。

图3 断裂连杆的断口高倍形貌

3.3螺纹孔底部形貌观察

为了探究螺纹孔的加工质量,沿螺纹孔中心线剖开连杆,扫描电镜下直接观察螺纹孔的机加工表面微观变形。螺纹孔表面的机加工刀痕较为清晰细密。裂纹底孔圆柱面与锥面的过渡表面呈折线状,未发现微裂纹等缺陷,但局部表面加工较为粗糙,有V形尖槽和台阶突起,如图4所示。

图4 螺纹底孔放大形态

4 连杆加工工艺复查及分析

由于故障机断裂连杆的疲劳源均为螺纹底孔柱面与锥面交叉处,从关联性考虑,对连杆加工工艺进行排查分析,特别是螺纹底孔加工工艺进行了排查。结果表明,连杆加工各过程记录清晰、完整、有效,但也有了新的发现。如图5所示,该型连杆杆身两侧的螺纹孔为M16×1.5,左侧为通孔,出口为斜面,右侧为盲孔。工厂原来采用的是传统加工工艺,即在摇臂钻床上使用钻模和高速钢麻花钻头钻螺纹底孔床上使用

图5 连杆局部放大设计图

钻模和高速钢麻花钻头钻螺纹底孔,最后用丝攻攻丝。后来改为先进的卧式加工中心加工,先用高速钢麻花钻头钻螺纹底孔,再用镗刀来校准底孔坐标位置,最后用标准丝攻攻丝。仔细对比新老工艺,我们发现其在两个方面存在差异:一是加工通孔时,出口为斜面,钻头钻透时会单边受力,存在抗刀、断续切削现象,切削刃可能会发生微小损伤。用卧式加工中心加工时,换工步不换零件,通孔和盲孔使用同一刀具,如刀具磨刃不及时,受损的钻头在钻盲孔时会在底部造成局部撕裂和不连刀痕。二是卧式加工中心加工时是自动进刀和刚性进给,加工到尺寸后在孔底无停留,直接退刀,对孔底刀痕没有挤压、光整;老工艺摇臂钻床钻孔到底部手动进刀,切削惯性使得在底部柔性进给,刀具对底孔会有一定的挤压和光整过程,底孔表面过渡平滑。

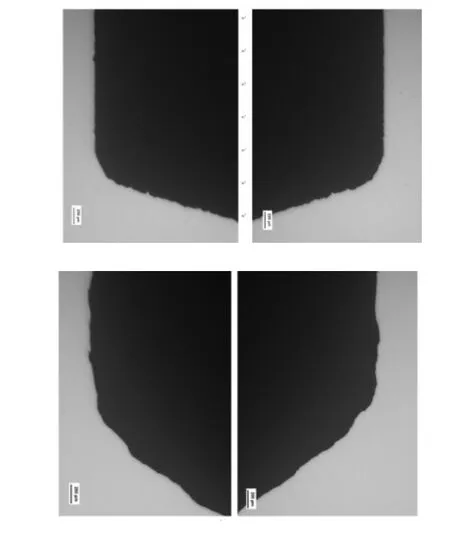

为进一步验证不同工艺对螺孔底部裂纹产生的影响,我们分别抽取了新老工艺两种状态的连杆进行解剖检查,结果发现老工艺5根连杆螺纹底孔均未发现裂纹;新工艺的9根连杆中有3根连杆在螺纹底孔发现裂纹。在高倍显微镜下还发现如下对比特征:新工艺连杆盲孔加工较直,但表面呈现锯齿状形貌,刀痕不连续,有较多的凹坑和凸起,盲孔孔底有台阶,试样浸蚀后观察,盲孔表面加工形变痕迹不明显,见图6上图;老工艺试样加工线条虽呈波浪形,但加工表面较平滑,孔底未发现明显的加工台阶,浸蚀后观察,加工表面有厚度0.03mm左右的形变层,见图6下图。

图6 新老工艺连杆底孔形貌

5 结论

通过全面的材质复查和宏微观断口分析,可知断裂连杆材质满足要求,运行中也无超负荷情况存在,其断裂属于疲劳断裂,且断裂裂纹起始于连接螺纹孔底部微小加工缺陷[3]。螺纹底孔微小加工缺陷与加工工艺变化有关:

1)采用老工艺加工连杆螺纹底孔时,钻头由人工操作,到达底面时有停顿,表面会形成硬化层。该硬化层能够提高螺纹孔的抗疲劳强度。采用新工艺加工时,钻头达到螺纹底部时自动退刀,表面没形成硬化层。

2)采用老工艺加工的螺纹底孔表面过渡圆滑、连续;采用新工艺加工的螺纹底孔表面相对光滑,但加工刀痕不连续,有龟裂状横纹,对连杆抗疲劳能力有一定影响。

3)采用老工艺加工的螺纹底孔在圆柱面与锥面过渡区域过渡平滑,可以使应力分布较为均匀;采用新工艺加工的螺纹底孔在圆柱面与锥面过渡区域比较尖锐,容易形成应力集中。

参考文献:

[1]李炯辉,施友方.钢铁材料金相图谱[M].上海:上海科学技术出版社,1981.

[2]束德林.金属力学性能[M].北京:机械工业出版社,1997.

[3]程靳,赵树山.断裂力学[M].北京:科学出版社,2006.

Fracture Failure Analysis of Connecting Rod of A Diesel Engine

Fan Mingjun,Huang Youqiao

( Naval Equipment Department,Wuhan 430064,Chnina)

Abstract:For the malfunction of a diesel engine connection rod fractured in running,many in-depth analysis methods such as fracture analysis,material reinspection,machining technics review are used to find out the fracture reason.The results show that the fracture of connecting rod belongs to fatigue fracture,and the rod material is normal,but the machining process change of screw threaded hole brought on small disfigurements or cracks at the hole bottom.These machining defects expands under the long-term action of the stress and finally results in the fracture of the connecting rod.

Keywords:diesel engine; connecting rod; fracture; reason analysis; screw threaded hole; machining

中图分类号:U464.133

文献标识码:A

文章编号:1003-4862(2016)06-0067-03

收稿日期:2016-03-10

作者简介:范明君(1978-),男,硕士。研究方向:船舶机械。