注射速率对注射成型iPP制品结晶形态的影响

2016-07-04刘岩王艳芳

刘岩 王艳芳

(河南机电职业学院,河南 新郑,451191)

机械与模具

注射速率对注射成型iPP制品结晶形态的影响

刘岩王艳芳

(河南机电职业学院,河南新郑,451191)

摘要:利用偏光显微镜、小角X射线散射和广角X射线衍射等方法,研究了注射速率对注射成型等规聚丙烯(iPP)制品结晶形态的影响。结果表明:制品在厚度方向微观形态呈典型皮芯结构,随着注射速率升高,制品皮层厚度稍有减小;距皮层相同距离的球晶平均尺寸逐渐减小;结晶度无明显变化;取向度最大值不变。

关键词:注射成型注射速率形态结晶

聚丙烯(PP)具有质轻、价格便宜、良好的加工性能等特点,已广泛用于注射成型、汽车生产等方面。成型条件(熔体温度、注射速率)对注射成型等规聚丙烯(iPP)制品厚度方向的形态分布有一定影响,并对制品的最终性能产生影响,因此随着人们对注塑制品质量要求的不断提高,制品结晶形态的研究也倍受关注。

下面利用偏光显微镜(PLM)、小角X射线散射(SAXS)和广角X射线衍射(WAXD)等方法,研究了注射速率对注射成型iPP制品结晶形态的影响。

1试验部分

1.1主要原料及仪器设备

iPP,牌号为F401,中国石化扬子石油化工有限公司,熔体流动速率2.5 g/10min(2.16 kg,230 ℃)。

1.2样品的制备

采用Demag system 80/420-430螺杆式注塑机进行制样。料筒前3段温度设定为50,150,210 ℃,熔体注射温度220 ℃,模温60 ℃,冷却时间10 s,保压压力40 MPa,保压时间7 s。注射速率(聚合物熔体经过料筒喷嘴的流动速率)分别为30,40,50,60,70 cm3/s。

制品为具有一维导流槽的矩形平板,规格为160 mm×115 mm×2 mm。采用超薄切片机,沿垂直流动方向(TD)-流动方向(FD)切下3 μm厚样片,以备偏光试验观察。样块切片后剩余部分打磨成厚度(WD)1 mm的样品,以备SAXS和WAXD试验用。

1.3试验方法

SAXS采用Nano STAR-U Cu-Kα靶X射线散射仪,X射线垂直于制品流动方向,沿厚度方向依次进行扫描;探测器距样品1 035 mm,X射线波长0.154 nm,电压45 kV,电流650 μA;应用Fit2D软件处理数据;采用Hermans取向参数来定量描述晶片沿流动方向的取向程度[1]。实际取向度S在-0.5~1.0。

WAXD采用Nano STAR-U Cu-Kα靶X射线散射仪,探测器距样品85 mm,X射线垂直于制品流动方向,沿厚度方向依次进行扫描;应用Fit2D和ORIGIN软件处理数据,然后选用Gaussian函数分峰处理。

利用PLM观察制品的形态结构。

2结果与讨论

2.1结晶形态分布

图1是样品制备原理示意。

图1 样品制备原理示意

图2为制品B位置的偏光图片。

图2 制品B位置的PLM分析

由图2可知,制品在厚度方向结晶形态呈典型皮芯结构,皮层由冷冻层、过渡层和剪切层组成,芯层由β晶层和α球晶层组成[2]。皮芯结构的形成是由注射成型特点决定。由于大的降温速率和应力场的存在,流动诱导分子链取向,在达到结晶温度时未能完全松弛,从而限制了结晶结构的发展,形成取向结构。

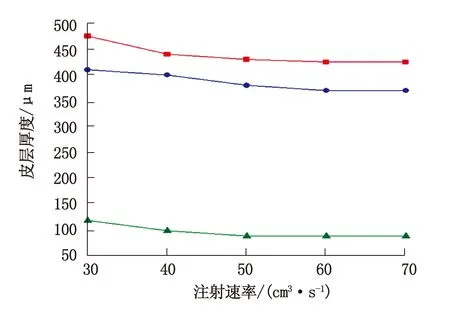

图3是制品A,B,C位置的皮层厚度与注射速率的关系。

图3 制品皮层厚度与注射速率关系

由图3可知,随着注射速率的提高,皮层的厚度有所降低,在注射速率达到一定数值后,注射速率对皮层厚度的影响稍有减小。这是因为高注射速率下充填时间短、热耗散较少,使得在填充结束时主体温度降低较少,流动诱导形成的取向分子链可以得到有效的松弛。

2.2注射速率对芯层球晶尺寸的影响

图4是不同注射速率下芯层球晶平均直径的分布。

由图4可知,球晶的平均直径由距皮芯交界处向芯层方向逐渐增大。随注射速率升高,提高了熔体的剪切水平,晶核形成的数量与生成速率增加,大量晶核的形成限制了晶体的生长空间,所以球晶平均尺寸逐渐减少。

图4 芯层球晶平均直径的分布

2.3注射速率对制品结晶度影响

在注射速率的变化范围内,制品厚度方向结晶度分布都是由皮层向芯层方向逐渐提高,皮芯结晶度都在50%左右。注射速率的变化对制品结晶度的影响并不明显,这与文献[1]结果相一致。

2.4注射速率对取向的影响

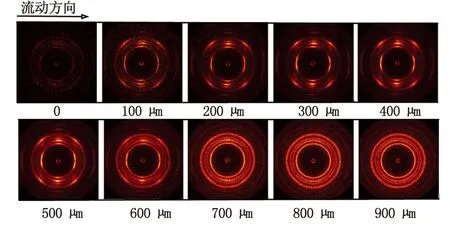

图5是注射速率 50 cm3/s B处距离模壁不同位置的WAXD分析。

从图5可看出,皮层区域的分子链取向程度很高。从贴近模壁处向剪切层方向分子链取向逐渐增强,接近芯层方向分子链取向度减小,在距皮芯交界处200 μm内的芯层仍存在取向。另外,当注射速率为 30, 50,70 cm3/s时, 取向度最大值分

别为0.913,0.914,0.914。说明随着注射速率升高,制品厚度方向取向度最大值不变。

图5 制品B距离模壁不同位置的WAXD分析

3结论

a)制品在厚度方向呈现典型的皮芯结构形态。

b)随注射速率的提高,制品皮层厚度稍有减小;球晶的平均尺寸逐渐减小;结晶度无明显变化;取向度最大值不变

参考文献

[1]PANTANI R,COCCORULLO I, SPERANZA V.Modeling of morphology evolution in the injection molding process of thermoplastic polymers [J].Polym Sci,2005,30:1185-1222.

[2]刘岩,王利霞 李倩,等.熔体温度对注塑成型iPP制品结晶形态的影响[J].高分子材料科学与工程,2012,(7):79-82.

Effect of Injection Rate on Crystal Morphology ofiPP Products in Injection Molding

Liu YanWang Yanfang

(Hennan Mechanical and Electrical Vocational College,Xinzheng,Zhengzhou,451191)

Abstract:The effects of the injection rate on the crystal morphology of iPP injection molding products were studied by using polarizing microscope, small angle X-ray scattering and wide angle X-ray diffraction experiment method. The results show that the microstructure of product in thickness direction is typical skin-core structure. With the increasing of injection rate, product cortex thickness decreases slightly. The average spherulite size decreases with the same distance to the cortex. There is no significant alteration of the crystallinity. Maximum value of orientation degree remains the same.

Key words:injection molding; injection rate; form; crystallization

收稿日期:2015-02-26;修改稿收到日期:2015-09-19。

作者简介:刘岩(1984—),女,硕士,研究方向为塑料成型及模具设计与制造。E-mail:liuyan3026@163.com。

DOI:10.3969/j.issn.1004-3055.2016.02.015