1.75m中心距两柱强力放顶煤支架立柱固定新结构

2016-07-01马端志

马端志

(天地科技股份有限公司 开采设计事业部,北京 100013)

1.75m中心距两柱强力放顶煤支架立柱固定新结构

马端志

(天地科技股份有限公司 开采设计事业部,北京 100013)

[摘要]根据阳煤集团孙家沟煤矿液压支架支护强度应大于1.3MPa的矿压分析结果,改变立柱与底座的连接方式,减小了底座立柱断面横向空间尺寸,完成φ440mm大缸径立柱的布置,设计1.75m中心距工作阻力13000kN两柱放顶煤液压支架,支护强度达到1.36~1.40MPa,保证架间拉后溜千斤顶与邻架底座主筋间隙不小于42mm,满足工作面支护的需要。

[关键词]放顶煤液压支架;大缸径立柱;新型压板

两柱掩护式放顶煤液压支架是一种新型的综放工作面支护设备,与四柱放顶煤液压支架相比具有支护效率高和架前控顶能力强等优点[1-3],在适宜的地质条件下选择两柱掩护式放顶煤液压支架是综放工作面开采的发展趋势[4-7]。但是受两柱掩护式放顶煤液压支架传统结构限制,目前1.75m中心距液压支架所设计立柱最大缸径为φ400mm,2.05m中心距液压支架允许立柱最大缸径为φ500mm。考虑到中心距加大,支架重量变大,下井运输困难,因此有必要研制一种新型1.75m中心距大工作阻力两柱掩护式放顶煤液压支架。

1ZFY13000/24/40D型液压支架主要技术参数

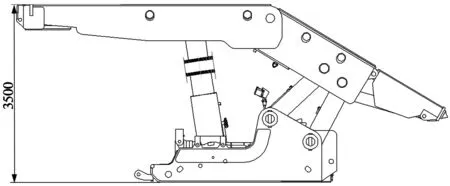

阳煤集团孙家沟煤矿矿压分析结果认为该矿支护设备支护强度应大于1.3MPa。目前国内使用的1.75m中心距四柱放顶煤液压支架工作阻力可达20000kN,支护强度能够达到1.8MPa,但四柱放顶煤支架不易实现自动控制,两柱放顶煤液压支架自动控制技术容易实现,但现有的1.75m中心距两柱放顶煤液压支架最大工作阻力只有10200kN,支护强度1.07MPa,不能满足该矿支护的需求。因此天地科技开采设计事业部在支架设计中改变立柱与底座的连接方式,减小底座立柱断面横向空间尺寸,设计了ZFY13000/24/40D型两柱放顶煤支架,满足了矿方的需求(图1)。液压支架的主要技术参数见表1。

图1 ZFY13000/24/40D型两柱放顶煤支架外形结构示意

项目参数支架结构高度/mm2400~4000支架宽度/mm1660~1860支架中心距/mm1750初撑力(P=31.5MPa)/kN9575支架工作阻力(P=42.8MPa)/kN13000支护强度/MPa1.36~1.40移架步距/mm865

2立柱与底座新型连接方式

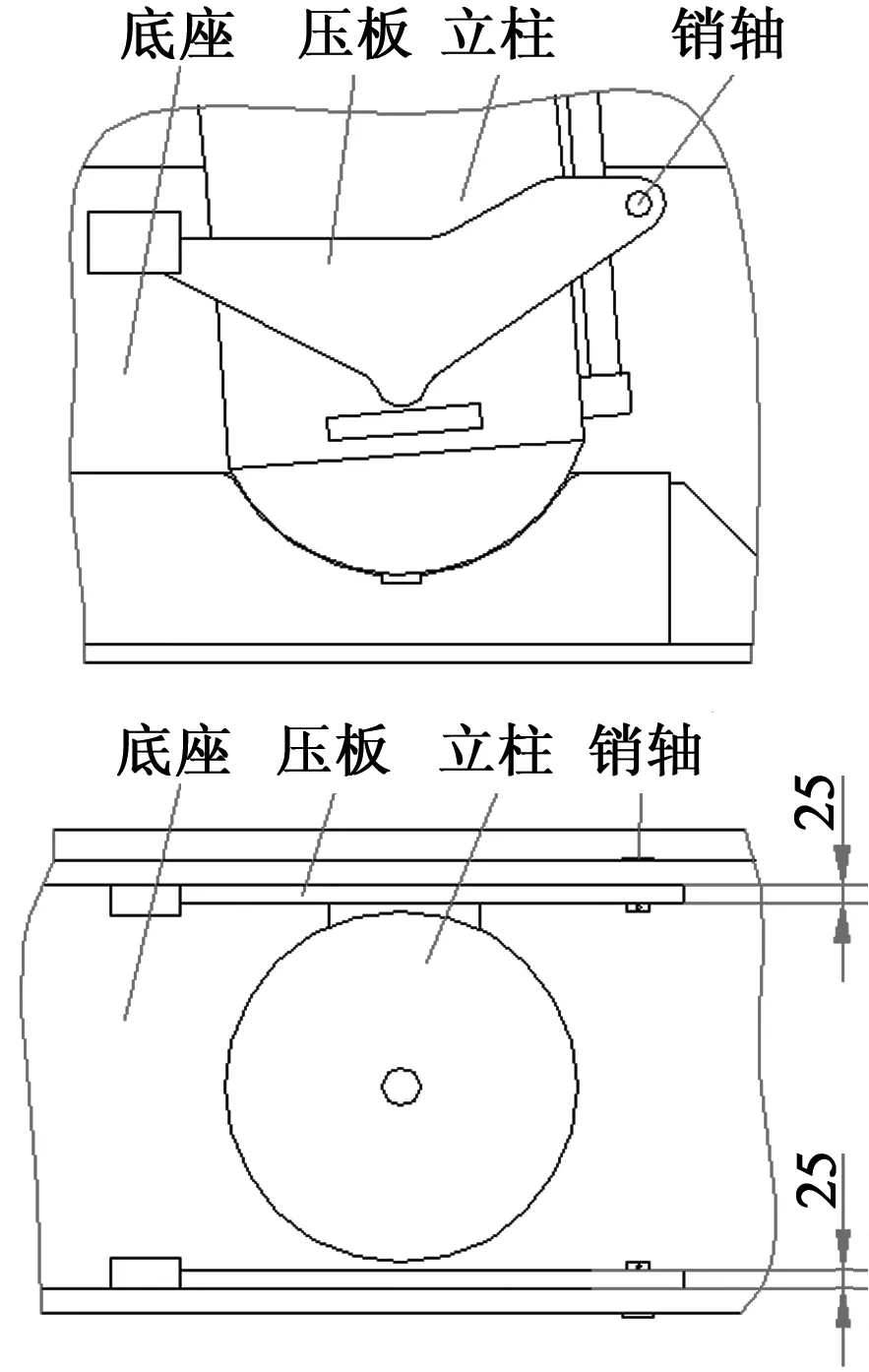

目前液压支架立柱与底座的固定方式主要分为两种,一种是早期在小工作阻力液压支架中使用的销轴连接方式,如图2所示,该结构通过销轴固定立柱,销轴通过“β”型销固定,在使用中销轴拆卸比较困难,立柱缸径增大后,销轴连接的强度也不易保证,在新型支架中已逐渐被淘汰;另一种是压板式固定方式,如图3所示,压板在底座立柱挡内,该结构既保证了立柱的摆动和连接件的强度,又降低了立柱拆卸的难度,目前被广泛使用。

图2 销轴固定结构

图3 压板固定结构

ZFY13000/24/40D型两柱掩护式放顶煤液压支架中心距1.75m,立柱缸径为φ440mm,立柱外径φ520mm,若采用压板式固定方式,并保证支架底座中档布置推移机构和抬底装置尺寸,需增加底座宽度,将减小工作面相邻支架底座间的间隙,无法实现支架拉后溜千斤顶与邻架底座主筋间隙不小于42mm的要求。因此,在立柱上设计如图4所示的立柱的固定挡块,将其布置在底座主筋上方,其投影与底座主筋重叠,减小底座立柱横向占用空间,通过销轴与底座主筋上的固定耳座连接,这样能够减小如图3所示常规压板结构中固定4个压板占用的约100mm的横向空间尺寸,使支架结构布置更为紧凑,有效解决了1.75m中心距两柱放顶煤液压支架布置φ440mm大缸径立柱的难题。

图4 新型压板固定结构

3立柱新型固定结构强度分析

众所周知,两柱掩护式液压支架在实际使用时不会存在拔后立柱工况,即立柱压块所承受拉力比较小,但液压支架型式试验标准“GB25974.1-2010”中4.8.2.7部分关于液压支架立柱连接件试验中规定:要求额定供液压力1.2倍收缩单根立柱后,各连接销轴不应有残余变形,以额定供液压力的1.5倍收缩立柱后,立柱柱底销允许断裂,可见立柱新型固定结构的设计需根据1.2倍收缩立柱实验要求进行分析计算,确保立柱和立柱压块强度能够满足实验要求。

3.1立柱拉力计算

FY13000/24/40D型两柱掩护式放顶煤液压支架的立柱为双伸缩立柱,立柱包括外缸、中缸和活柱,立柱受拉时外缸与中缸断面和中缸与活塞杆间断面之间同时受力,若拉力值大于两个拉力中较小值时,拉力状态不能保持平衡,较小拉力值断面将被拉伸,因此将较小拉力值作为强度计算的依据。

立柱外缸与中缸断面间拉力值计算公式为:

(1)

式中,F1为立柱外缸与中缸间腔体内拉力,单位为N;D1为立柱外缸内径,φ440mm;D2为立柱中缸外径,φ415mm。经计算立柱该腔内额定拉力为528.55kN。

中缸与活塞杆间断面间拉力值计算公式为:

(2)

式中,F2为立柱中缸与活柱间腔体内拉力,单位为N;D3为立柱中缸内径,φ320mm;D4为立柱活柱直径,值为290mm。经计算立柱该腔内额定拉力为452.513kN。

因此,该支架立柱所提供额定拉力应为中缸与活塞杆间断面拉力值,为452.513kN,1.2倍收缩单根立柱的拉力值为543.016kN。

3.2立柱新型固定结构强度分析

3.2.1三维实体模型的建立

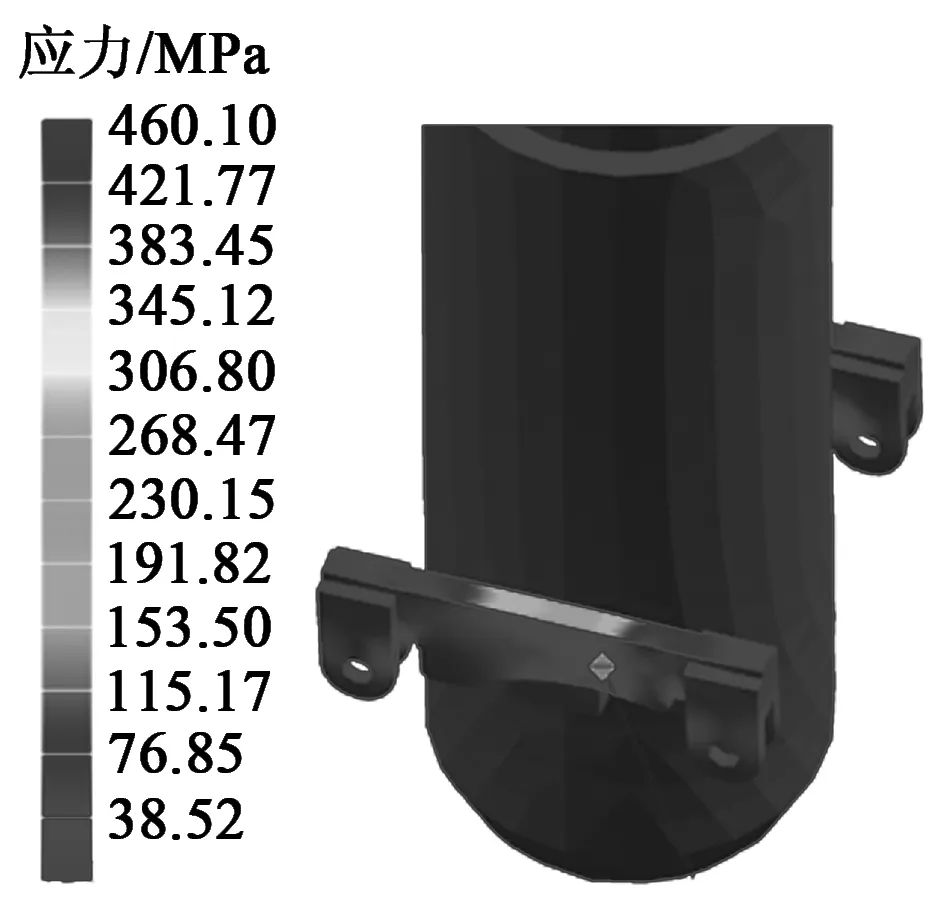

液压支架立柱压块强度和立柱挡块强度分析的内容主要是压块和立柱外缸上焊接挡块的应力值,因此三维实体模型建立时将支架上无关部件去除,只建立支架立柱压块和立柱外缸三维实体模型,并将两部件根据立柱加载高度下实际角度和实现间隙进行装配,如图5所示。

3.2.2边界和约束条件的界定

根据上述分析,单根立柱施加的拉力值为543.016kN,方向沿立柱轴线向上;立柱两侧压块销孔处设定为固定约束,压块和立柱外缸挡块处建立面与面粘合网格,加载如图5所示。

图5 立柱和压块加载

3.2.3模型网格的划分

对立柱外缸和立柱压块部件进行静态结构分析前,先对实体模型进行网格划分,网格划分的形状和大小直接影响计算工作量和计算结果的准确度,该分析模型没有特别复杂的曲面,以4节点6自由度的板壳为主划分网格。

3.2.4分析结果

图6是立柱外缸和立柱压块分析后的应力分布色谱图,根据颜色变化能够判断出应力分布情况和危险点位置,并且能够在应力图中获取任意节点处的应力值。从部件应力分布图可以直观看出:最大应力发生在立柱压块与立柱挡块接触位置,最大值为460.10MPa,1.2倍收缩单根立柱时安全系数约为1.67。因此,立柱与底座新型连接方式结构件强度能够满足试验和使用要求。

图6 立柱和压块加载

4结束语

ZFY13000/24/40D型两柱掩护式强力放顶煤液压支架突破常规结构,使1.75m中心距两柱放顶煤液压支架工作阻力达到13000kN,支护强度达到1.36MPa,与2.05m中心距工作阻力17000kN液压支架支护能力[5]相当,但支架的重量降低了很多,有利于液压支架的运输,其现实意义不言而喻。该支架已在阳煤孙家沟煤矿使用了2a,立柱新型固定方式未出现任何问题,使用效果良好。

ZFY13000/24/40D型两柱掩护式强力放顶煤液压支架的成功设计和应用有效提高了两柱掩护式放顶煤液压支架的支护能力,扩大了该类支架的使用范围,为两柱掩护式放顶煤支架的进一步推广应用奠定了坚实的基础。

[参考文献]

[1]马端志,王恩鹏,王彪谋.两柱大采高强力放顶煤支架的特点与创新发展[J].煤炭科学技术,2015,43(10):147-151.

[2]马端志.四柱支撑掩护式放顶煤液压支架支护性能分析[J].煤矿开采,2010,15(5):66-68.

[3]任永强,于海湧,范志忠.两柱式放顶煤支架支撑效率分析[J].煤炭科学技术,2011,39(4):94-96.

[4]李胜军,王彪谋,李成喜.放顶煤液压支架应用和选型趋势研究[J].煤矿开采,2014,19 (5):1-3,7.

[5]何风强,李宏,王东攀.四柱放顶煤液压支架立柱受力不均衡规律及机理研究[J].煤矿开采,2012,17(6):35-37.

[6]王彪谋,高素英,杜忠孝.四柱放顶煤液压支架支护能力技术研究[J].煤矿开采,2015,20(2):27-29,55.

[7]王家臣.我国综放开采技术及其深层次发展问题的探讨[J].煤炭科学技术,2005,33(1):14-17.

[8]马端志,王恩鹏.两柱掩护式大采高强力放顶煤液压支架的研制[J].煤炭科学技术,2013,41(8):84-86.

[9]王恩鹏,马端志,王彪谋.元堡矿综放工作面液压支架使用情况及适应性能研究[J].煤矿开采,2014,19(6):17-20.

[责任编辑:徐亚军]

New Column Fixation Structure of Two Columns Powerful Support with 1.75m Center Distance

MA Duan-zhi

(Coal Mining & Designing Department,Tiandi Science & Technology Co.,Ltd.,Beijing 100013,China)

Abstract:On the basis mine pressure results of the supporting strength of hydraulic supports should larger than 1.3MPa of Sunjiagou coal mine in Yangquan mine corporation,then connection way between columns and base was changed,transverse space sizes of column cross section was decreased,larger cylinder diameter(440mm)was lay out,two columns sublevel caving hydraulic support was designed,which working reinforce was 13000kN and center distance was 1.75m,supporting strength reached 1.36~1.40MPa,the gap between jack of back scraper-trough conveyor and main reinforcement of base of next support was more than 42mm,it meet the needs of working face supporting.

Key words:sublevel caving hydraulic support;larger cylinder diameter;new type pressure plate

[收稿日期]2015-11-23[DOI]10.13532/j.cnki.cn11-3677/td.2016.03.013

[基金项目]国家高技术研究发展计划(863计划)资助项目(2012AA06A407)

[作者简介]马端志(1980-),男,山东乐陵人,副研究员,硕士,主要从事综采工作面设备选型、液压支架设计和支护技术研究工作。

[中图分类号]TD355.41

[文献标识码]A

[文章编号]1006-6225(2016)03-0049-03

[引用格式]马端志.1.75m中心距两柱强力放顶煤支架立柱固定新结构[J].煤矿开采,2016,21(3):49-51.