中厚煤层智能化工作面无人高效开采关键技术研究与应用

2016-07-01李明忠

李明忠

(天地科技股份有限公司 开采设计事业部,北京 100013)

中厚煤层智能化工作面无人高效开采关键技术研究与应用

李明忠

(天地科技股份有限公司 开采设计事业部,北京 100013)

[摘要]为实现中厚煤层智能化工作面无人开采系统可靠性、稳定性、适应性的提升和生产能力的进一步提高,在黄陵一号煤矿首个智能化工作面开采经验的基础上,以该矿八盘区1.8~2.8m煤层为研究对象,进行了工作面装备配套和智能化系统集成方案设计,通过工作面自动找直、刮板输送机煤流负荷平衡控制和工作面环境安全监测联动控制等关键技术和高速截割采煤机、“采”与“运”协调控制、生产组织及工艺保障的研究,实现了2人在监控中心监视、干预,工作面3人巡检的少(无)人配置的智能化生产和产能4.0Mt/a的目标。

[关键词]中厚煤层;智能化;远程遥控;无人化

随着生产技术及装备水平的不断发展和进步,近年来,国内外采矿界的研究热点已由机械化和自动化逐步升级为实现少人甚至无人的智能化开采,在国内也形成了机械化换人,自动化减人,智能化无人即“无人则安”的共识[1]。

在国外,美国、澳大利亚等国部分煤矿采用工作面设备及支架监控系统,基于工业以太网在本世纪初率先实现了工作面采煤机自动割煤、液压支架自动移架等综采设备的自动控制。澳大利亚长壁自动化指导委员会通过地质测量和钻探等手段获取煤层赋存的三维立体数据,利用惯性导航技术实现采煤机自动定位,解决采煤机找直的难题,实现采煤机随煤层起伏变化精确割煤[2-4]。

近十年来我国煤炭开采自动化、智能化装备与技术通过不断引进、研发和创新取得快速发展,天地科技股份有限公司与峰峰、陕煤等矿业集团合作开发实现了薄煤层自动化、少人化开采[5-6]。天地科技股份有限公司开采装备技术研究所、北京天地玛珂电液控制系统有限公司与陕西陕煤黄陵矿业有限公司依托黄陵矿业一号煤矿,针对1.4~2.2m较薄煤层研发设计了智能化成套装备及控制系统,实现了在地面调度中心远程遥控工作面设备和常态化工作面内少(无)人开采[7],该项目获得2015年度中国煤炭工业协会科学技术奖一等奖。这些成果的研发与应用极大地提高了我国薄煤层开采的安全性、可靠性和生产效率。为进一步提高智能化无人开采的适应性、可靠性、稳定性和生产能力,陕西陕煤黄陵矿业有限公司与天地科技股份有限公司开采设计事业部继续深入合作研究,针对黄陵一号煤矿八盘区1.8~2.8m的中厚煤层条件,进行智能化无人高效开采系统升级集成设计和液压支架设计研制,以实现新工作面产量翻倍,系统智能化升级,可靠性提高的目标。

1工作面智能化系统集成设计

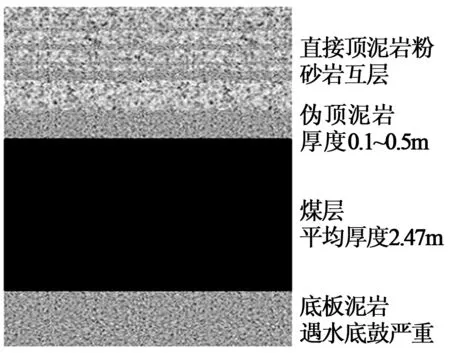

1.1煤层赋存条件及设计要求

八盘区煤层及顶底板结构柱状示意如图1所示,八盘区钻孔揭露煤层厚度为1.80~2.75m,平均厚度2.47m。1001综采工作面最高月产170000t。八盘区较十盘区平均煤厚增加约0.3m,产量要求由2.0Mt/a增加至4.0Mt/a,设计目标为产量翻倍,智能化升级,可靠性提高,具体需要实现一少:少人;二多:多机协调、多级操控;三高:高产量、高寿命、高可靠性;四化:自动化、智能化、精准化、常态化。

图1 煤层及顶底板结构柱状

1.2工作面设备选型

1.2.1设备能力要求

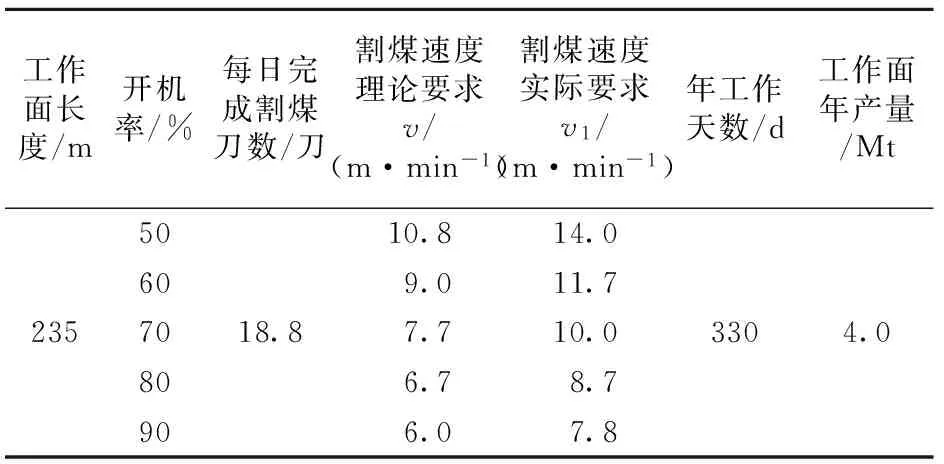

工作面“三机”(采煤机、刮板输送机和液压支架)相互配合,承担着破煤、装煤、运煤以及支护顶板等任务。工作面生产能力是由各设备相互协调配合、高可靠性和高稳定性共同决定的,其中采煤机的截割速度是工作面推进速度的重要保障。按照平均煤厚2.5m,截深865mm,工作面面长235m,“三、八”制工作方式,每班工作480min,两班产煤一班检修的煤层赋存条件和生产组织方式,为实现年产4.0Mt,不同开机率条件下所需割煤速度见表1。目前国内综机装备开机率一般为60%~80%,则采煤机实际割煤速度应在8~10m/min以上。

1.2.2工作面设备及参数要求

(1)液压支架根据顶板控制要求和煤层及顶底板赋存条件,确定支护强度0.93~0.99MPa,支护高度1700~3200mm,支架中心距1500mm,液压支架型号为ZY7800/17/32D;为保证支护效果、提高顶板覆盖率和减少架间漏矸,采用整体顶梁机构;通过设置抬底机构增强对软弱底板泥岩的适应性。

表1 不同开机率实现年产4.0Mt采煤机割煤速度要求

注:考虑端头截割三角煤的影响,v1取1.3v。

(2)采煤机采煤机的主要任务是通过滚筒截割煤层并将煤装入刮板输送机,根据生产能力要求,经过理论计算选用截割功率2×620kW,牵引功率2×120kW,总装机功率为1660kW的MG620/1660-WD型大功率采煤机;根据煤层厚度要求采高1.8~2.8m,确定机面高度1400mm,滚筒直径1800mm;根据配套、产量等要求确定中部挖底量260mm,过煤高度632mm,销轨节距为151mm,交流变频调速,电压等级3300V,具有恒功率自动调速,重载最大牵引速度能够不小于12m/min,且满足正常割煤条件下8m/min运行要求,空载最大牵引速度不小于18m/min。除具备就机操作、端头操作、离机遥控操作等常规操作手段外,同时配置远端操作、自动运行等操作方式;采煤机位置监测选用行走编码器和红外线定位两种方式;记忆截割典型采高重复误差±25mm。

(3)刮板运输机为保证中厚煤层年产量达到预期4.0Mt/a的目标,需要尽量提高采煤机截割牵引速度,同时必须考虑刮板输送机负载适应能力以及液压支架跟机移架能力,否则会造成刮板输送机过载停机和顶板滞后支护的问题[8]。根据运量、运距、倾角等参数确定刮板输送机槽宽为1000mm,功率为2×855kW,链条规格为φ42mm×146mm中双链,采用高压变频驱动,布置方式为交叉侧卸、平行布置。根据“喇叭口”运输原则,确定转载机型号为SZZ1000/525,破碎机型号为PLM3000。

1.3智能化设计方案

综采工作面的采煤工序主要包括:破煤、装煤、运煤、顶板支护和采空区处理。智能化无人开采的目标,即通过技术手段将工人从工作面转移到相对安全的巷道、硐室或地面监控中心,通过远程遥控实现相关工序在工作面内无人操作[1,9-10]。智能化无人的基础是机械化和自动化,机械化和自动化是通过工作面“三机”系统实现的,“三机”系统任务分配、运动协调、调度优化及冲突消解是实现工作面智能化的基础。

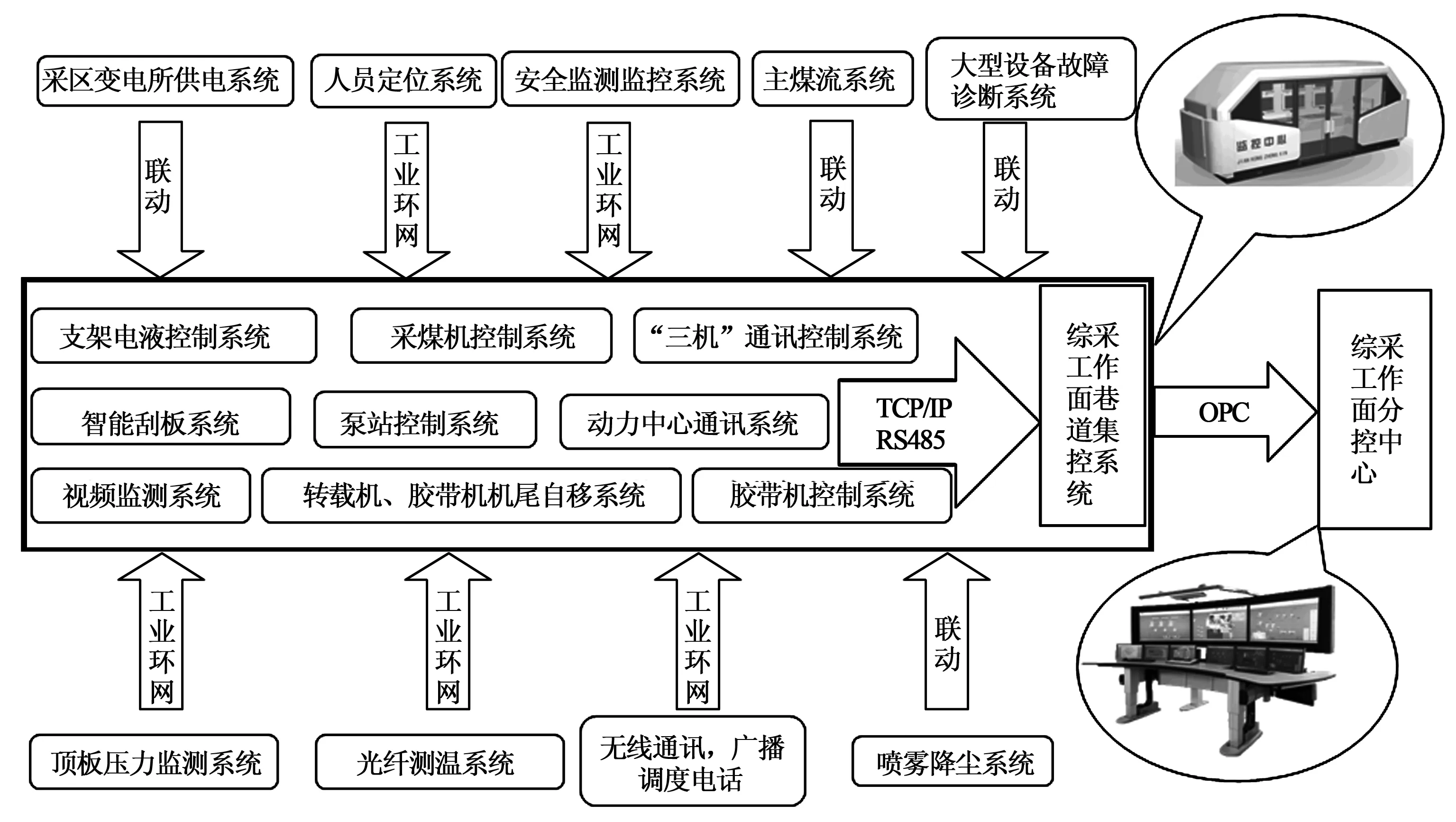

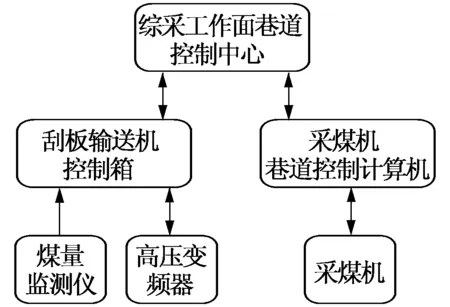

根据八盘区综采工作面的“三机”任务协调、生产工艺要求和工作面环境状况,确定工作面智能化控制系统包括12个子系统:工作面视频监视系统、电液控制系统、采煤机控制系统、“三机”动力部监测系统、“三机”语音通信控制系统、刮板输送机智能控制系统、泵站集成供液系统、供电控制系统、转载机自移控制系统、胶带机自移机尾控制系统、超前支架远程控制系统、胶带机控制系统。另外,智能化工作面控制系统还与矿压监测系统、环境监测系统、主煤流控制系统等实现联动控制及闭锁。八盘区工作面智能化控制系统结构组成如图2所示。

图2 八盘区工作面智能化控制系统组成结构

2智能化控制系统及产量保障关键技术

2.1智能化控制系统的关键技术

智能化控制系统的可靠性、稳定性和先进性是工作面安全、高效、高产的重要保障,该综采工作面智能化控制系统的关键技术主要包括工作面自动找直技术、工作面刮板输送机煤流负荷平衡控制技术、工作面环境安全监测联动控制技术等。

2.1.1工作面自动找直技术

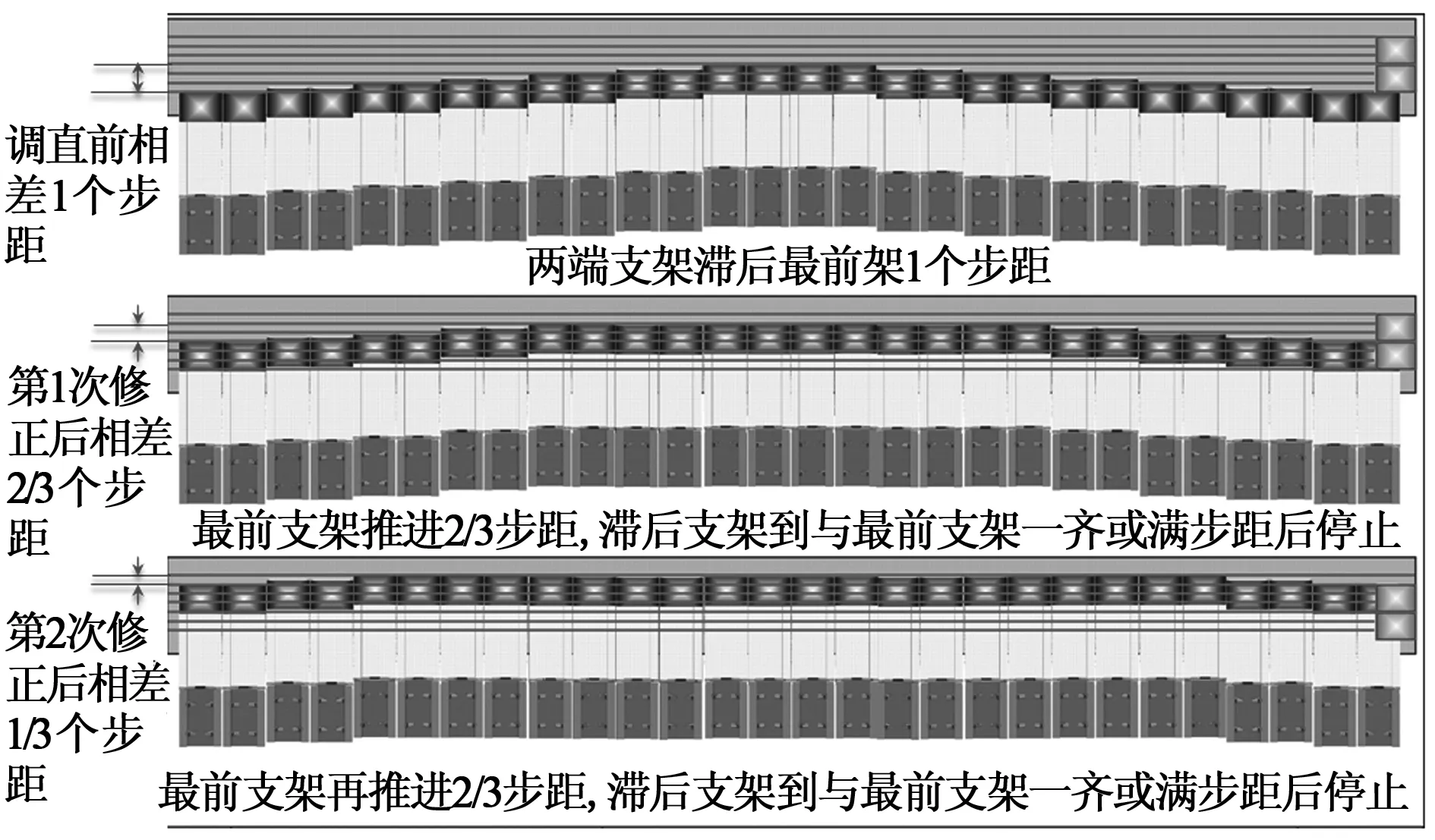

由于煤层的起伏和地质环境的变化,工作面在自动化无人操作模式下,移架和推溜后的姿态与理想的工艺要求存在很大差距,而这直接关系到采煤机的割煤效果和刮板输送机的使用效率和寿命,因此在自动化割三、四刀煤后需要进行人工修正、调整,以确保工作面刮板输送机和支架分别成直线状。目前,国内一般使用拉钢丝线和目测方法,用两到三刀分步骤人工调直;国外比较先进的是利用惯性导航技术,对采煤机进行三维定位,在自动化割煤模式下实现工作面直线度控制,但该技术成果尚未在国内应用。

鉴于此,八盘区工作面智能化控制系统设计在支架上布置高精度传感器来监测相邻支架的相对位置和推移行程,并通过控制支架推移千斤顶的行程,不断缩小这种相对位置,使得工作面在推进中不断地趋于直线,最终达到工作面自动找直的目的。其控制流程如图3所示,当监测到工作面刮板输送机曲线度大于一个步距时,自动化系统开启“自动找直”命令,处于工作面最前端的支架当采煤机从前方经过后,不再进行跟机移架动作或仅向前移动正常移架值一半的距离,且该支架的所处位置(移架前的位置)可作为其他支架前进的参考点,其他支架根据所处位置的不同,可进行补偿修正。一般需通过3刀或4刀调直工作面,如果工作面弯曲程度较为严重,则需多次反复进行修正。

图3 工作面自动找直流程

实现液压支架和刮板输送机等综采设备在无人工干预条件下的自动找直,可保证工作面的倾斜长度方向上始终处于直线状态,确保刮板输送机、支架排列整齐,为工作面的连续推进做好准备。

2.1.2刮板输送机煤流负荷平衡控制技术

煤矿综采工作面情况比较复杂,刮板机的负载波动非常大,有时会出现过负荷甚至造成压死刮板机的情况,影响工作面的正常运行;而有时会出现轻载甚至空载运行的情况,刮板输送机定速运行增加了无功损耗,浪费电能,磨损设备,减少了设备的使用寿命。鉴于这些问题,该工作面智能化控制系统提出基于变频在线调速下的刮板输送机煤流负荷平衡控制技术。

工作面SGZ1000/2×855型刮板输送机配置2台BPJV-1250/3.3型高压变频器、1台KXJ127G型刮板输送机控制箱和1台YBM127G煤量监测仪。刮板输送机煤流负荷平衡监控流程见图4。

图4 刮板输送机煤流负荷平衡监控流程

刮板机控制箱通过布置在机头的煤量监测仪实时监测刮板机煤流量,并结合电机实时输出功率(有效作功),进行分析和比较,判断刮板机负载情况。当煤流量变小时,在保证运量的前提下,实时降低变频器输出频率,让刮板机在低速状态下运行,降低磨损,延长设备寿命并同时达到节能目的。当监测到刮板机过载运行时,工作面自动化系统控制采煤机降低割煤速度,减少落煤量;当刮板输送机负荷超过设定上限时,自动停止并闭锁工作面采煤机。

2.1.3工作面环境安全监测联动控制技术

将工作面端头环境传感器和巷道环境传感器直接进入到工作面综合自动化平台,实现环境监测和工作面生产联动。环境监测数据包括:粉尘浓度、一氧化碳浓度、瓦斯浓度等。

(1)CO浓度监测联动控制当浓度达到报警值时,工作面自动化系统可控制采煤机降低割煤速度,若超过设定时间浓度仍未降低,则停止截割电机,直至停止牵引,其他运输设备正常运转。当CO浓度值低于报警值,并持续一定时间后,采煤机恢复正常割煤。

(2)瓦斯浓度监测联动控制目前,瓦斯监控均采用独立的系统进行监控,当浓度达到断电保护值后,该瓦斯监控系统将控制上级负荷中心对整个工作面断电。该方式虽然能够确保瓦斯监测的安全,但给生产带来了不便。本工作面智能化综采工作面自动化控制系统设计实时监测瓦斯浓度值,并根据浓度值控制采煤机割煤速度。如当瓦斯浓度接近瓦斯监测系统断电保护值的80%后,工作面自动化系统控制采煤机降低割煤速度,若速度降低一定时间后瓦斯浓度依然居高不下,则可控制采煤机进一步降低采煤速度,直至停止牵引。当瓦斯浓度降低到报警值以下并持续一定时间后,工作面自动化系统控制采煤机恢复正常采煤。

(3)粉尘浓度监测联动控制工作面粉尘主要来自采煤机割煤的过程中,若生产过程中局部区域粉尘浓度超限,工作面自动化系统控制喷雾降尘系统动作进行局部喷雾除尘。

2.2产量保障措施

2.2.1高速截割采煤机

采煤机采用销轨式无链电牵引,销轨节距为151mm,交流变频调速。在机面高度不超过1400mm的条件下装机功率达到1660kW,具有恒功率自动调速,重载最大牵引速度能够不小于12m/min且满足正常割煤条件下8m/min长时间稳定运行要求,空载最大牵引速度不小于18m/min。

2.2.2“采”与“运”协调控制

根据年产量要求,采煤机常态割煤速度达到8~10m/min以上,设计采用151mm节距销排,满足采煤机大功率高速牵引的需要;刮板输送机中部槽接榫焊接后数控成型加工,中部槽弯曲精度控制较非机加工中部槽提高3倍,强度提高50%,实现“高速截割”与“平稳运行”的协调。

胶带输送机与转载机、刮板输送机通过无障碍联锁控制,根据运量实现刮板输送机和采煤机割煤自动调速,减少人为主观操作,实现“采”、“运”智能自动控制,确保工作面连续稳定推进。

2.2.3生产组织及工艺保障

通过割煤、工作面运煤、端头转载与胶带运输时序研究,对胶带机快速自移时间及距离进行优化,降低辅助作业时间对生产的影响,提高工作面开机率和生产效率。

2.3应用实践

通过中厚煤层智能化无人高效开采系统及关键技术研究实现了采煤机、液压支架、端头设备等自动化控制达到了监控中心2人监视、干预,3人巡检的少(无)人配置和智能化生产的目标。

(1)采煤机采用记忆割煤,支架采用自动化跟机移架,端头支架、转载机、超前支架和胶带机自移机尾均采用远程监控。

(2)监控中心2人,负责工作面设备远程监控,及适时干预或调整采煤机、支架运行状况。

(3)转载点1人,负责监控运输机大块煤,适时调整或干预端头支架、转载机、超前支架和胶带机自移机尾的横向偏移。

(4)巡检电工1人,负责设备供电等问题的处理。

(5)班长1人,巡查巡检整个工作面。

3结束语

煤矿自动化、智能化、无人化是促进我国煤炭工业安全生产、产业升级和技术进步的重要保障,智能化无人开采不应以效率降低为代价,通过技术研究与装备开发实现减人、提效、增产是智能化无人的重要目标。陕西陕煤黄陵矿业有限公司一号煤矿与天地科技股份有限公司通过智能化系统升级研发,实现采煤机自动斜切进刀、高精度记忆截割和自动找直,建立液压支架-采煤机联动模型,实现液压支架自动跟机移架和推移刮板输送机,通过变频调速实现煤流智能控制,通过电液控制实现端头和超前设备的自动控制和移动,工作面和端头“有人巡视,无人操作”,巡检工3人,监控中心2人,使采场真正实现全部自动化和智能化控制。通过高速截割采煤机的研制、“采”、“运”协调控制、生产组织及工艺等产量保障措施研究,顺利实现平均2.5m煤厚煤层具备4.0Mt/a生产能力。中厚煤层智能化无人高效开采系统的研究与应用可为我国类似煤层条件开采技术与装备提供参考。

[参考文献]

[1]张良,李首滨,黄曾华,等.煤矿综采工作面无人化开采的内涵与实现[J].煤炭科学技术,2014,42(9):26-29,51.

[2]Kelly M.Developing coal mining technology for the 21st century[A].Proc Mining Sci and Tech[C].Rotterdam: A.A. Balkema, 1999:3-7.

[3]Wu L.X., Hu J.X., Xie C.L.AID-coding method containing quadrant label for non-boundary 3DGIS [A].Proc.2nd Int. Workshop on Dynamic and Multi-dimensional GIS[C].Beijing: ISPRS, 1999:105-108.

[4]Wu L.X., Yang K.M., Qi A.W., et al.Information classification & management for MGIS and digital mine [C].Proc.1st Int. Sym.on DE.Beijing: Science Press, 1999:999-1004.

[5]王国法.煤炭综合机械化开采技术与装备发展[J].煤炭科学技术,2013,41(9):44-48,90.

[6]王国法.煤矿综采自动化成套技术与装备创新和发展[J].煤炭科学技术,2013,41( 11) : 1-5,9.

[7]王金华,黄曾华.中国煤矿智能开采科技创新与发展[J].煤炭科学技术,2014,42(9):1-6,21.

[8]樊启高.综采工作面“三机”控制中设备定位及任务协调研究[D].徐州:中国矿业大学,2013.

[9]GB/T 15663.3—2008,煤矿科技术语 第3部分:地下开采[S].

[10]王茂林.综采工作面实用技术[M].北京:煤炭工业出版社,2012.

[责任编辑:邹正立]

Key Technology of Minerless High Effective Mining in Intelligent Working Face with Medium-thickness Seam

LI Ming-zhong

(Coal Mining & Designing Department,Tiandi Science & Technology Co.,Ltd.,Beijing 100013,China)

Abstract:In order to improving reliability,stability,adaptability of minerless mining system of intelligent working face with medium thickness coal seam,and increase productivity,on the basis of mining experience of the first minerless working face in Huangling NO.1 coal mine,it taking the coal seam of the eighth panel,which thickness about 1.8~2.8m,equipment matching and intelligent system integration scheme designing were carried out,on the basis of some key techniques of working face self-alignment,coal stream loading balance controlling of scraper conveyor and working face environment safety monitoring and controlling,highly speed cutting shearer,‘mining’ and ’movement’coordinated control ,production origination and technique safeguard,then the aim of intelligent production that include the following characters were realized,which include two persons in monitoring center,three persons in working face,less or no person,and production about 4Mt/a.

Key words:medium-thickness seam;intelligent;remote controlling;minerless

[收稿日期]2015-12-14[DOI]10.13532/j.cnki.cn11-3677/td.2016.03.008

[基金项目]国家重点基础研究发展计划(973)资助项目(2014CB046302)

[作者简介]李明忠(1978-),男,山东郓城人,博士研究生,副研究员,现从事综采工作面设备选型、三机配套、液压支架设计及支护工作。

[中图分类号]TD822

[文献标识码]A

[文章编号]1006-6225(2016)03-0031-05

[引用格式]李明忠.中厚煤层智能化工作面无人高效开采关键技术研究与应用[J].煤矿开采,2016,21(3):31-35.