锚杆组合构件力学性能实验室试验及分析

2016-07-01康红普杨景贺

康红普,杨景贺

(1.天地科技股份有限公司 开采设计事业部,北京 100013;2.煤炭科学研究总院 开采研究分院,北京 100013;3.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013)

基础研究

锚杆组合构件力学性能实验室试验及分析

康红普1,2,3,杨景贺1,2,3

(1.天地科技股份有限公司 开采设计事业部,北京 100013;2.煤炭科学研究总院 开采研究分院,北京 100013;3.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013)

[摘要]在实验室进行了W形钢带、钢筋托梁两种锚杆组合构件的拉伸试验。W形钢带拉伸载荷-位移曲线分为4个阶段:初始承载阶段;弹性变形至屈服阶段;屈服后强化阶段;破断阶段。钢带承载能力、变形及破坏特征不仅取决于钢板厚度、宽度,而且与钢带孔形状、尺寸及加工工艺等有关。圆孔钢带与无孔钢带承载能力相差不大,而长圆孔钢带比无孔钢带承载能力有明显降低。无孔钢带在卡具部位撕裂,有孔钢带在孔处撕裂。钢筋托梁拉伸载荷-位移曲线在屈服阶段载荷持续缓慢增大,导致上屈服点后移。钢筋托梁承载能力主要取决于钢筋的力学性能与直径,其屈服与最大载荷普遍小于2倍相同直径圆钢的相应载荷,且屈服载荷的降幅大于最大载荷。钢筋托梁伸长率普遍小于同直径的圆钢,主要破坏方式为双纵筋颈缩、单纵筋破断。根据拉伸试验结果,分析了存在的问题,提出了改进建议。

[关键词]锚杆;钢带;钢筋托梁;力学性能;试验

1前言

锚杆组合构件对提高锚杆支护整体效果、保持围岩完整性具有重要作用。目前,煤矿巷道锚杆支护中常用的组合构件主要有两种:钢带与钢筋托梁。

钢带有平钢带、W形钢带及M形钢带等形式[1-2]。平钢带由一定厚度和宽度的钢板制成,加工简单,具有较大的护表面积。但其抗弯刚度小,托板容易压穿钢带,发生剪切、撕裂破坏。W形钢带由条带状的钢板滚压而成,其护表面积大,抗弯刚度大,而且经过滚压成型,承载能力也有一定的提高[3]。由于具有这些优点,W形钢带已得到广泛应用。为了规范W形钢带的加工与使用,在2000年制订了我国矿用W钢带标准(MT/T861-2000)。之后,随着煤矿开采深度增加及巷道地质条件的不断复杂化,对锚杆支护组合构件提出更高的要求。为此,对W形钢带的几何尺寸与力学性能进行了不断改进,开发出承载能力更高、抗弯刚度更大的钢带,以满足高强度、高刚度锚杆支护的需要[4-5]。并且,在2015年对原有的W形钢带标准进行了修订。M形钢带具有抗拉强度大、抗弯刚度高、抗撕裂性能好及钢材利用率高等特点[6],在适宜的条件下取得良好的组合、护表作用,也是一种性能比较优越的钢带形式。

钢筋托梁由钢筋焊接而成,其突出的优点是加工方便、重量小、成本低、施工方便。而其显著的缺点是:托梁宽度窄、护表面积小、承载能力低、刚度小,而且钢筋与巷道表面为线接触,组合和护表能力较差。为了提高钢筋托梁的力学性能,有些煤矿采用双钢筋焊接托梁。但总体上说,钢筋托梁与W形、M形钢带相比力学性能较差,适合于地质条件比较简单的巷道。

在组合构件力学性能与支护效果方面,一些学者采用理论分析、实验室与井下试验及数值模拟等方法进行了研究[7-11],对组合构件在锚杆支护中的作用有了比较深入的了解。拉伸力学性能试验是组合构件力学性能的重要内容,但目前,对各种组合构件的拉伸性能还没有进行过全面、系统的测试与分析。为此,本文对现有W形钢带、钢筋托梁的拉伸力学性能进行实验室试验,分析试验结果,并提出组合构件材料与结构的改进建议。

2组合构件力学性能试验内容与方法

2.1试验内容

本次试验包括W形钢带、钢筋托梁拉伸试验,测试不同规格钢带、钢筋托梁的拉伸性能及承载能力,测试内容如表1所列。

表1 组合构件拉伸力学性能测试内容

2.1.1W形钢带

W形钢带试验试件为山西一煤矿支护材料厂产品,采用Q235钢板制成,钢板公称厚度为3mm和4mm 2种。2种板厚的试件加工成无孔、圆孔和长圆孔3种型式,共6组,长圆孔W形钢带试件见图1。钢带试件长度为1000mm,圆孔直径为44mm,长圆孔中2个半圆直径也为44mm,直线段长度为31mm。试验时两端卡具夹装长度各150mm,平行长度为700mm。

图1 W形钢带试件

2.1.2钢筋托梁

钢筋托梁试验包括2个内容:不同直径圆钢和焊接钢筋托梁拉伸试验。圆钢材质为Q235,直径分别为12mm,14mm,16mm,18mm和20mm,每种直径进行2组试验,共10组。圆钢试件长度500mm,由试件中点按10倍圆钢公称直径,向两侧打设标距点。试件两端夹持长度各100mm,平行长度300mm。钢筋托梁分别采用上述直径的圆钢,按不同托架尺寸、数量、位置及钢筋搭接方式焊接而成,如图2所示,共28组。钢筋托梁试件长度1100mm,试验时两端卡具夹装长度各150mm,试验段平行长度800mm。

图2 钢筋托梁试件

2.2试验设备与方法

试验设备采用JAW-1500型电液伺服材料试验机。采用标准为“金属材料室温拉伸试验方法” (GB/T228-2002)。

试验方法为:将试件按设定的平行长度,夹装在试验机上下钳口专用W形钢带或钢筋托梁拉伸卡具内,启动试验机进行拉伸试验,直至试件破坏,记录载荷-位移曲线。W形钢带拉伸试验试件夹装方式见图3。

图3 W形钢带拉伸试验试件夹装方式

3W形钢带力学性能试验结果与分析

3.1试验结果

W形钢带拉伸试验结果见表2,拉伸载荷-位移曲线见图4、图5。图4、图5中的位移不仅包括钢带试件的拉伸位移,还包括钢带与夹具之间的滑动位移及试验机上其他受拉构件的位移。W形钢带拉伸破坏状况见图6。

表2 W形钢带拉伸试验结果

图4 W235/300/4.0钢带试件载荷-位移曲线

图5 W235/300/3.0钢带试件载荷-位移曲线

图6 W形钢带破坏状况

3.2试验结果分析

分析W形钢带试验结果,可得出以下几点:

(1)W形钢带拉伸载荷与位移曲线可分为4个阶段:初始承载阶段;弹性变形至屈服阶段;屈服后强化阶段;破断阶段。第1阶段载荷与位移呈非线性关系,位移增加速度大于载荷。有的试件非线性非常明显,而有的试件不明显,这与钢带的夹紧程度、钢带与夹具相对滑动有关;第2阶段钢带拉伸载荷与位移近似呈线性关系,当达到弹性极限后,曲线偏离线性,直至屈服;第3阶段钢带屈服后拉伸载荷仍不断增加,但增加速度小于位移,直到钢带最大拉伸载荷;第4阶段为最大载荷点至钢带破断,钢带载荷达到峰值后,载荷急剧降低,并出现破断。

(2)钢板厚度4mm的W形钢带最大拉伸载荷为318~484kN,屈服载荷为268.7~417.3kN。其中无孔钢带与圆孔钢带承载能力相差不大,而长圆孔钢带平均拉伸载荷、屈服载荷分别比无孔钢带降低16.7%,16.0%。钢板厚度3mm的W形钢带最大拉伸载荷为266.4~337.3kN,屈服载荷为233.6~280kN。其中圆孔钢带平均拉伸载荷、屈服载荷分别比无孔钢带降低8.8%和4.9%,长圆孔钢带平均拉伸载荷、屈服载荷分别比无孔钢带降低18.8%,14.3%。可见,钢带孔的形状与加工工艺对钢带承载能力有明显影响,冲压加工的长圆孔影响较大,这与冲压加工时孔周边存在冲剪损伤有关,而钻进加工的圆孔影响相对较小。

(3)不同型号钢带的拉伸变形特征有明显差别。在最大载荷点,板厚3mm,4mm的无孔钢带平均伸长率分别为13.6%,10.5%(拉伸位移中包含了钢带本身的位移和钢带与夹具之间的滑动位移,由于后者比较小,因此不影响钢带位移的总趋势);圆孔钢带分别为7.3%,7.4%;长圆孔钢带分别为6.1%,5.2%。可见,W形钢带伸长率与孔的存在及形状有很大关系,无孔钢带最大载荷伸长率最大,圆孔钢带次之,长圆孔钢带最低。

(4)不同型号的W形钢带拉伸破坏形式不同。无孔钢带全部在卡具部位撕裂;带有冲压加工的长圆形孔钢带全部在孔处从一侧开始撕裂,并在先撕开一侧拉断前,发展到另一侧;使用钻头加工圆形孔的钢带,孔处拉长后从侧边撕裂。

4钢筋托梁力学性能试验结果及分析

4.1圆钢试验结果及分析

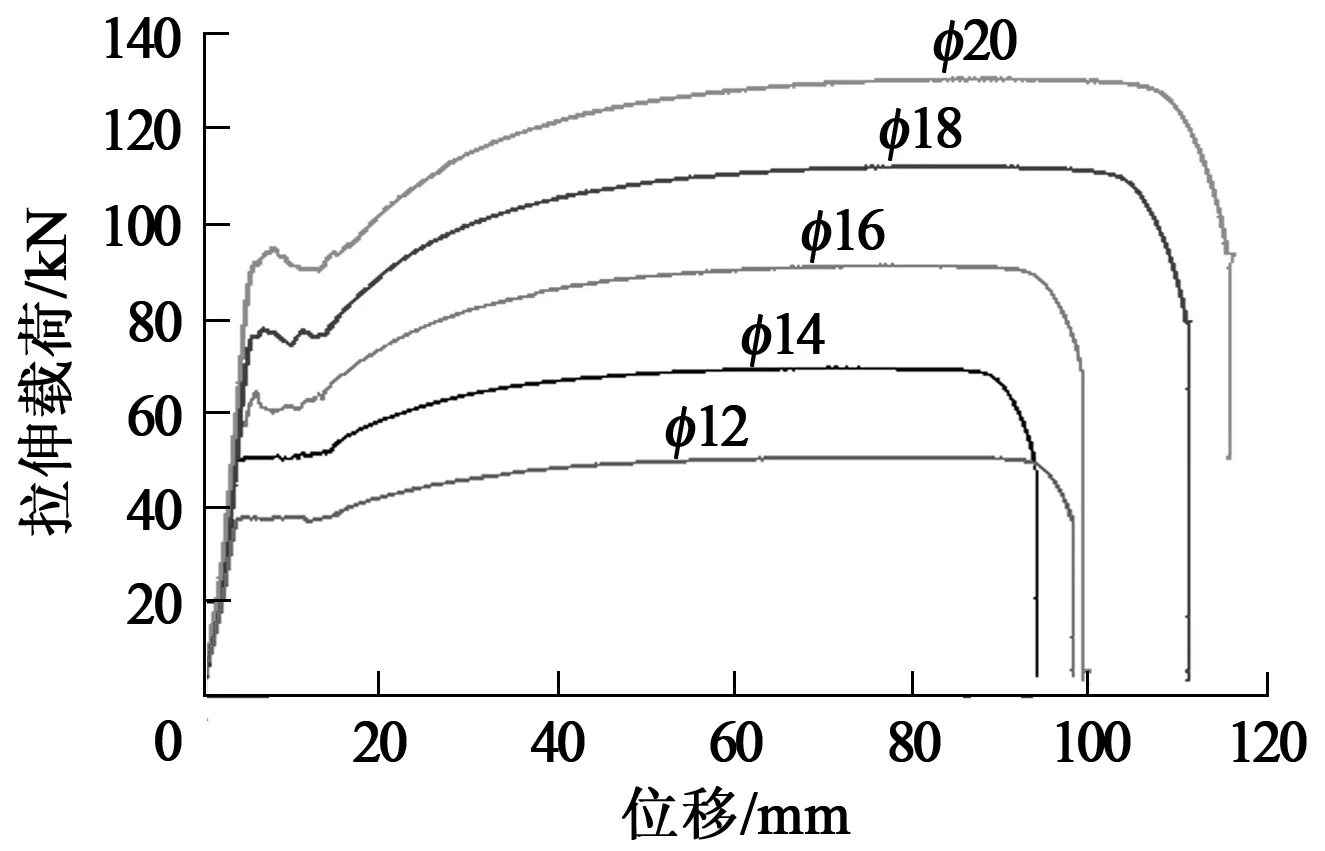

圆钢拉伸试验结果见表3,拉伸载荷-位移曲线如图7(图中的位移包括钢筋试件的拉伸位移,钢筋与夹具之间的滑动位移及试验机上其他受拉构件的位移)。分析试验结果可得出以下两点:

表3 焊接钢筋托梁用圆钢力学性能试验结果

图7 钢筋托梁用圆钢载荷-位移曲线

(1)直径12~20mm的焊接钢筋托梁用圆钢,屈服载荷分布在37.3~88.3kN之间,拉伸载荷集中在50~130kN范围内。屈服强度为284~364MPa,抗拉强度为422~506MPa,强度明显高于Q235圆钢要求的最低值。此外,随着圆钢直径的增加强度有降低的趋势。圆钢屈强比为0.68~0.74,弹性模量为232~260GPa。

(2)圆钢在最大载荷点的伸长率为24.6%~28.9%,断后伸长率为37.4%~43.4%,具有较高的拉伸延展性。

4.2钢筋托梁试验结果及分析

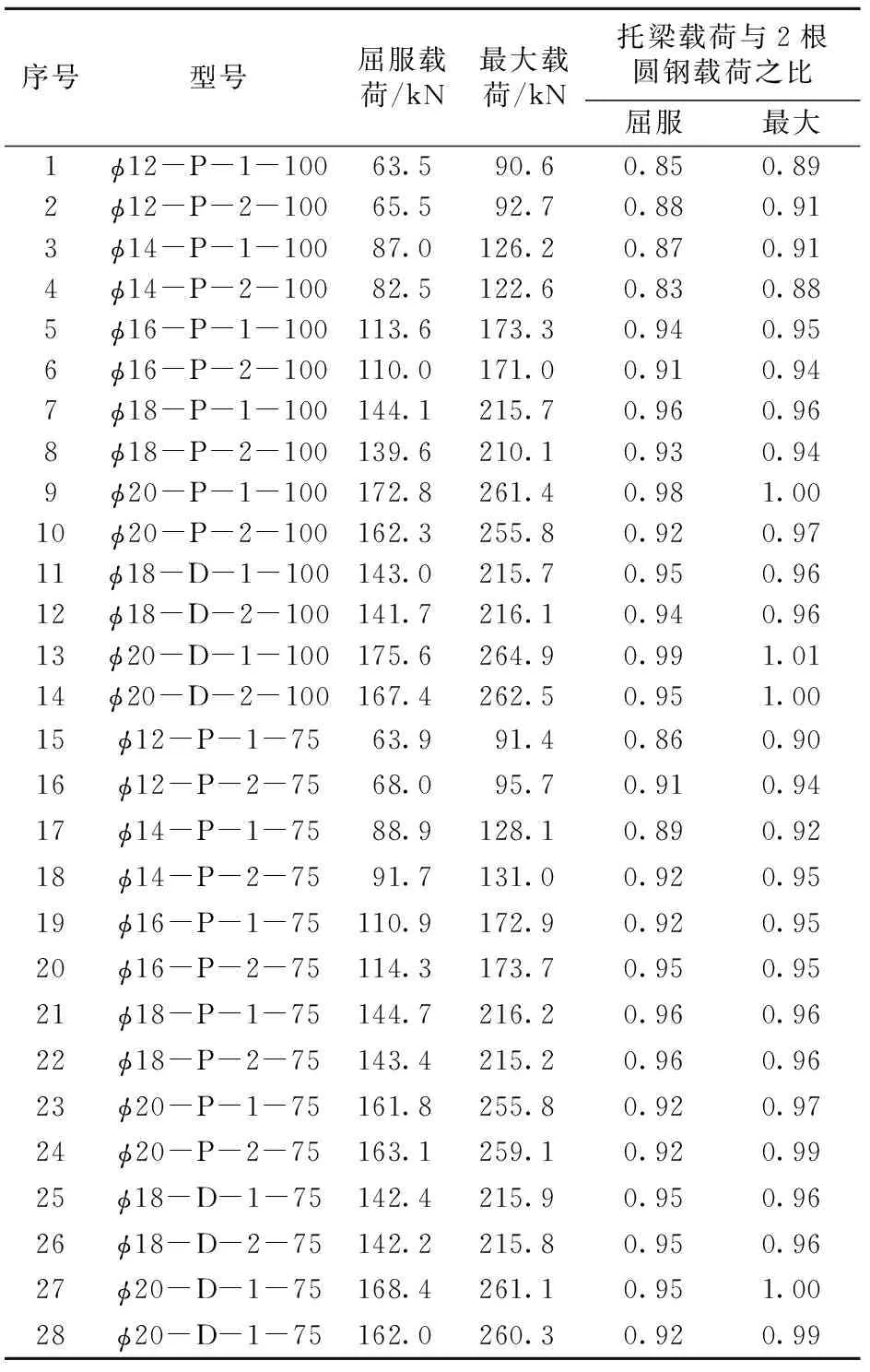

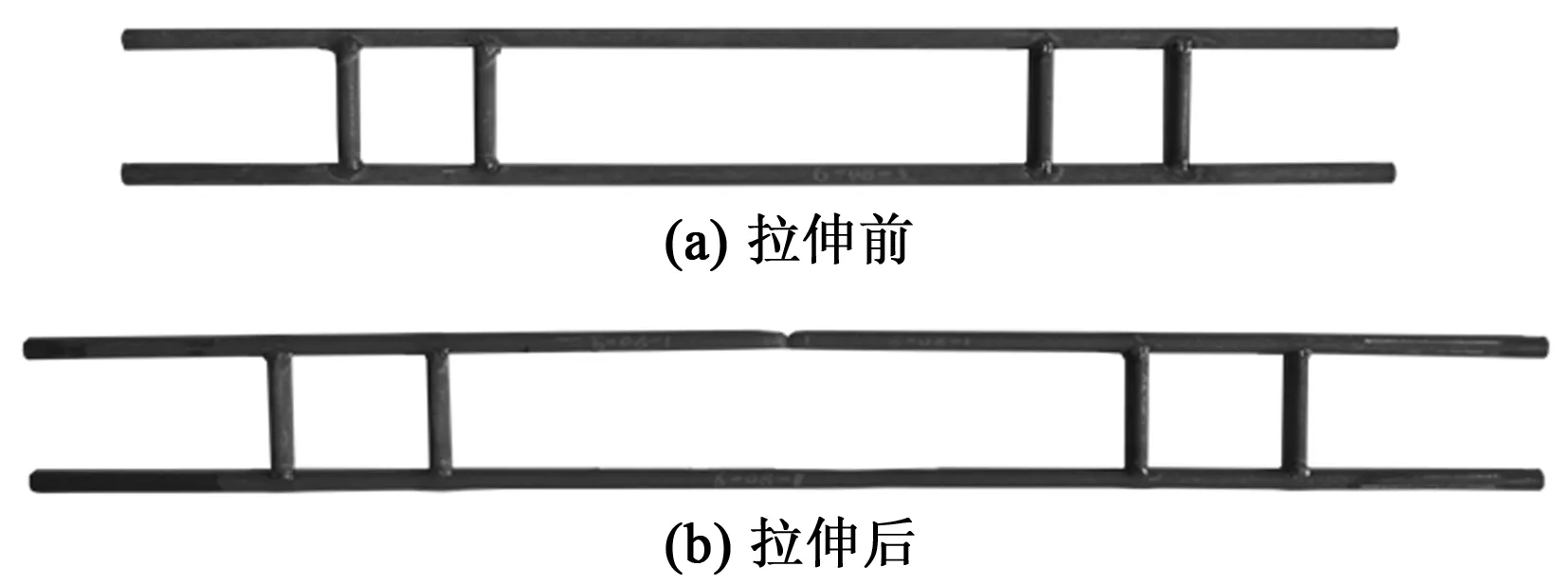

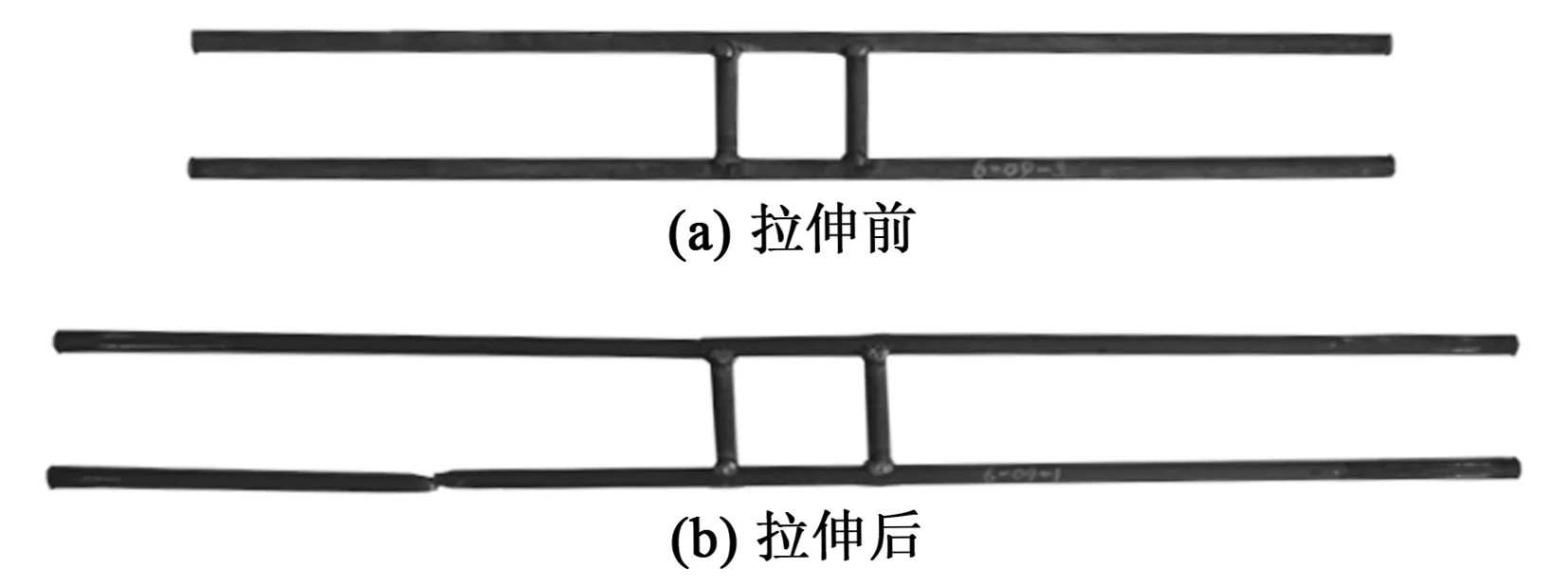

不同直径圆钢、不同结构形式和尺寸的焊接钢筋托梁力学性能试验结果见表4,拉伸载荷-位移曲线如图8至图10。钢筋托梁破坏前后对比如图11、图12。钢筋托梁纵筋与横筋连接处变形状况如图13。分析试验结果,可得出以下几点:

表4 钢筋托梁力学性能试验结果

图8 φ14mm钢筋托梁(平接)载荷-位移曲线

图9 φ16mm钢筋托梁(平接)载荷-位移曲线

图10 φ18mm钢筋托梁(平接与搭接)载荷-位移曲线

图11 钢筋托梁拉伸破坏前后对比(双托架,圆钢直径18mm,托架尺寸100mm×100mm)

图12 钢筋托梁拉伸破坏前后对比(单托架,圆钢直径20mm,托架尺寸100mm×100mm)

图13 钢筋托梁横筋与纵筋接口处拉伸后变形状况

(1)钢筋托梁拉伸载荷-位移曲线与单根圆钢有明显差异。钢筋托梁在屈服阶段载荷持续缓慢增大,上屈服点后移,下屈服点前移,与圆钢相比,上、下屈服点位置发生互换。钢筋托梁在达到最大载荷后,很快就发生破断,而圆钢在达到最大载荷后,仍发生较大延伸后才破断。对于直径相同,而不同托架尺寸、数量及横筋与纵筋连接方式的钢筋托梁,拉伸载荷-位移曲线具有一致性,各试件的承载力及变形量相差不大。

(2)钢筋托梁的承载能力主要取决于钢筋的力学性能与直径,与托梁宽度、托架尺寸、横筋与纵筋连接方式等关系不大。材质为Q335圆钢焊接钢筋托梁最大拉伸载荷范围分别为:直径12mm托梁为90~95kN;直径14mm托梁为122~131kN;直径16mm托梁为171~173kN;直径18mm托梁为210~216kN;直径20mm托梁为255~262kN。钢筋托梁的屈服载荷与最大载荷,普遍小于2倍相同直径圆钢的相应载荷。其中屈服载荷的比值为0.83~0.99,最大载荷的比值为0.88~1.00(个别试件超过1),屈服载荷的降幅大于最大载荷。钢筋直径越小,载荷降低幅度越大。

(3)钢筋托梁最大载荷伸长率、断后伸长率普遍比相同直径的圆钢低,特别是断后伸长率,远低于相同直径的圆钢,降低幅度达40%~50%。拉伸过程中托架也发生了变形,由原来的正方形变为长方形,两根纵筋发生了明显伸长,而横筋变形不大。不论横筋与纵筋连接方式为平接还是搭接,接点附近纵筋拉伸变形明显减小,接口处形成积瘤状凸起(图13)。可见,钢筋托梁延伸率低于圆钢的主要原因有两个:一是两根纵筋同时拉伸,相互影响,颈缩一般先从一根纵筋开始,破断也主要是单纵筋破断,从而影响了断后伸长率;二是纵横筋连接点附近变形减小,也影响了钢筋托梁总的伸长率。

(4)不同型号、规格的钢筋托梁,拉伸后双纵筋同时拉伸延展,以双纵筋径缩、单纵筋破断为主要破坏形式。双托架钢筋托梁,破断位置在两个托架之间,单托架托梁则在托架的某一侧纵筋破断(图13)。

5存在的问题及改进建议

本文进行了W形钢带、钢筋托梁的拉伸试验,发现在锚杆组合构件力学性能研究方面还存在以下问题:

(1)钢带容易在孔部位发生撕裂,导致钢带破坏。钢带的承载能力、破坏方式与孔的形状与尺寸、成孔工艺等有关。应进一步采用理论分析、数值模拟计算等手段,研究孔对钢带力学性能的影响,为选择合理的钢带孔几何尺寸与加工工艺提供理论基础。

(2)在钢带拉伸试验过程中,钢带与夹具接触部位也是容易破坏的地方。在井下巷道中,靠托板、金属网和围岩表面夹紧钢带,它们之间的接触条件对钢带的承载能力有显著影响。锚杆托板压穿钢带很重要的一个原因就是两者接触条件不好。因此,应深入研究钢带与托板、围岩表面接触条件对钢带承载能力的影响,以提高匹配性,充分发挥钢带的支护能力。

(3)钢带承载能力、变形性能与其形状、尺寸、材质及加工工艺等多种因素有关。有些煤矿使用的钢带还不尽合理,还需针对具体的巷道围岩条件,在大量试验数据的基础上不断进行优化。

(4)拉伸试验只能分析钢带在受纯拉伸作用下的力学性能,而在井下,钢带受到拉伸、剪切及弯曲作用,甚至在长度方向上出现扭曲。应开发钢带在不同受力状态下力学性能测试装置,以全面了解钢带变形、破断特征与机理。

(5)上述(2)~(4)同样适用于钢筋托梁。此外,钢筋托梁的纵筋与横筋焊接处容易开裂,应采用可靠的焊接技术与工艺确保焊接质量。在拉伸过程中,钢筋托梁横筋与纵筋连接点处出现凸起,附近纵筋拉伸变形明显减小,这些现象应采用理论分析和数值模拟进行更深入的研究。此外,为改善钢筋托梁与锚杆托板的接触条件,可设计与钢筋托梁配套使用的专用托板,不仅能改善钢筋托梁受力状态,而且可充分发挥锚杆的支护作用。

6结论

通过本次锚杆组合构件实验室试验,可得出以下结论:

(1)W形钢带拉伸载荷与位移曲线可分为4个阶段:初始承载阶段;弹性变形至屈服阶段;屈服后强化阶段;破断阶段。钢带承载能力不仅取决于钢板厚度、宽度,而且与孔的存在、孔形状、尺寸及加工工艺等有关。圆孔钢带与无孔钢带承载能力相差不大,而长圆孔钢带比无孔钢带承载能力有明显降低。

(2)不同型号、规格的W形钢带拉伸变形及破坏特征有明显差别。钢带伸长率与孔的存在及形状有很大关系,无孔钢带最大载荷伸长率最大,圆孔钢带次之,长圆孔钢带最低。无孔钢带全部在卡具部位撕裂;长圆孔钢带全部在孔处从一侧开始撕裂,并在先撕开一侧拉断前发展到另一侧;圆孔钢带,孔被拉长后从侧边撕裂。

(3)钢筋托梁拉伸载荷-位移曲线在屈服阶段载荷持续缓慢增大,上屈服点后移,下屈服点前移。当达到最大载荷后,钢筋托梁很快就发生破断。对于直径相同的各种钢筋托梁,拉伸载荷-位移曲线相差不大。钢筋托梁的承载能力主要取决于钢筋的力学性能与直径,与托梁宽度、托架尺寸、横筋与纵筋连接方式等关系不大。钢筋托梁的屈服载荷与最大载荷普遍小于2倍相同直径圆钢的相应载荷,且屈服载荷的降幅大于最大载荷;钢筋直径越小,载荷降低幅度越大。

(4)钢筋托梁最大载荷伸长率、断后伸长率普遍比相同直径的圆钢低,特别是断后伸长率,比相同直径的圆钢降低40%~50%。拉伸过程中托架由原来的正方形变为长方形。不论横筋与纵筋、连接方式为平接还是搭接,接点附近纵筋拉伸变形明显减小。钢筋托梁延伸率低于圆钢的主要原因是两根纵筋相互影响及纵横筋连接点附近拉伸变形减小。

(5)在组合构件与锚杆托板的匹配性,组合构件在受剪、弯、扭及复合应力状态下的变形破坏特征,组合构件形状、尺寸、材质优化等方面,还需作更深入、系统的试验研究工作。

[参考文献]

[1]康红普,王金华.煤巷锚杆支护理论与成套技术[M].北京:煤炭工业出版社,2007.

[2]康红普,吴拥政,李建波.锚杆支护组合构件的力学性能与支护效果分析[J].煤炭学报,2010,35(7):1057-1065.

[3]鲍海山,张津平,康红普.组合锚杆在回采巷道中的应用[J].煤炭学报,1994,19(5):456-464.

[4]康红普,王金华,林健.高预应力强力支护系统及其在深部巷道中的应用[J].煤炭学报,2007,32(12):1233-1238.

[5]康红普,林健,吴拥政,等.锚杆构件力学性能及匹配性[J].煤炭学报,2015,40(1):11-23.

[6]张农,高明仕.煤巷高强预应力锚杆支护技术与应用[J].中国矿业大学学报,2004,33(5):524-527.

[7]李建波.钢带的力学性能与支护效果研究[D].北京:煤炭科学研究总院,2008.

[8]姜铁明.煤巷锚杆支护构件的作用机制及其在晋城矿区的应用研究[D].北京:中国矿业大学(北京),2008.

[9]周煜博.不同类形“钢带”在锚网支护巷道中的应用[J].中国煤炭,2010,36(1):58-60,64.

[10]袁溢,漆泰岳,周恒.巷道锚带支护结构效应及钢带参数数值模拟研究[J].矿冶,2007,16(2):12-18.

[11]祝江鸿,纪洪广.回采巷道碎裂结构顶板锚杆支护离散元模拟分析[J].煤炭科学技术,2009,37(6):24-26.

[12]康红普,杨景贺,姜鹏飞.锚索力学性能测试与分析[J].煤炭科学技术,2015,43(6):29-33,106.

[13]康红普,姜鹏飞,蔡嘉芳.锚杆支护应力场测试与分析[J].煤炭学报,2014,39(8):1521-1529.

[14]康红普,林健,杨景贺,等.松软破碎硐室群围岩应力分布及综合加固技术[J].岩土工程学报,2011,33(5):808-814.

[责任编辑:王兴库]

Laboratory Experiment and Analysis on Mechanical Performances of Rock Bolt Components

KANG Hong-pu1,2,3,YANG Jing-he1,2,3

(1.Coal Mining & Designing Department,Tiandi Science & Technology Co.,Ltd.,Beijing 100013,China;2.Mining Research Institute,China Coal Research Institute,Beijing 100013,China;3.State Key Laboratory of Coal Mining & Clean Utilization,Beijing 100013,China)

Abstract:Tensile testing of two rock bolts components was experimented in laboratory,which include W-shape steel strip and steel joist,the tensile loading-displacement curve of W steel strip could be divided into four stages:initial loading stage,elastic deformation to yield stage,strengthen after yield stage and broken stage.The deformation and broken characters and bearing capacity of steel strip no only depend on the thickness and width of steel plate,but also related to hole’s shape,sizes and processing technology.The bearing capacity almost the same between circular holes steel strip and non-hole steel strip,but the bearing capacity of long circular holes steel strip decreased obviously than non-hole steel strip.Non- hole steel strip was cracked from fixtures,but steel strip with hole was cracked from the holes position.The tensile loading-displacement curve of steel joist increased slowly and continuously during yield stage and then yield point moved rearward,the bearing capacity of steel joist was mainly depend on mechanics characters and diameter of steel bars,its yield and the maximal loading values all less than two times of the corresponding values of the same diameter round steel,and the yield loading reduction amplitude large than the maximal loading.The elongation ratio all less than the same diameters round steel,its main broken way were double longitudinal steel bars necking,single longitudinal steel bar broken.The problems were analyzed on the basis of the experimental results,and then suggestions were put forward.

Key words:rock bolt;steel strip;steel joist;mechanics;experiment

[收稿日期]2016-04-11[DOI]10.13532/j.cnki.cn11-3677/td.2016.03.001

[基金项目]国家自然科学基金煤炭联合基金重点项目(U1261211)

[作者简介]康红普(1965-),男,山西五台人,研究员,博士生导师,中国工程院院士。

[中图分类号]TD353.6

[文献标识码]A

[文章编号]1006-6225(2016)03-0001-06

[引用格式]康红普,杨景贺.锚杆组合构件力学性能实验室试验及分析[J].煤矿开采,2016,21(3):1-6.