铝带热轧过程中的跑偏分析及控制技术

2016-07-01翟雪芳

翟雪芳

(华峰日轻铝业股份有限公司, 上海 201506)

铝带热轧过程中的跑偏分析及控制技术

翟雪芳

(华峰日轻铝业股份有限公司, 上海201506)

摘要:通过热轧过程中轧件容易跑偏的成因分析及累积的实战经验,提出实际影响跑偏的一些易被忽略的因素,尤其是轧辊磨损和热凸度对轧制过程中轧件的跑偏影响很大,强调预防性维护与保养的积极作用.同时,通过对单机架四辊可逆热轧机设计了一套用于轧机跑偏控制的自动化检测系统,由此来检测并提供信号给快速响应的自动厚度控制(AGC)系统,AGC发送位置倾斜调整量给压上油缸,达到控制跑偏的目的,对提高轧制过程的稳定性、保证产品质量的一致性起到了较好的控制效果.

关键词:热轧; 跑偏控制; 稳定性; 热凸度

自板式或带式轧制工艺出现至今,铝带在热态轧制过程中一直存在跑偏现象.通常,通过操作或一些预置手段进行调控来降低或改善跑偏,如采取加自动厚度控制系统(AGC)调偏、分段冷却、液压弯辊控制等措施[1-2].在实际生产中,通过上述手段基本能够控制跑偏.然而,一旦控制不住或失手控制,跑偏常会损坏设备,使生产中断[3].因此,分析跑偏原因并开发出关联装置,防止热轧作业中的跑偏具有现实意义.

本文通过分析,结合已有研究成果,并根据实际生产中摸索出的经验,对单机架四辊可逆热轧机定性分析后进行了部分改善,对跑偏起到了较好的控制效果.

1轧件跑偏的主要因素与理论分析

从整个轧制过程来看,沿轧制方向,当轧件的中心线与轧制的中心线不重合,便可认为轧件出现跑偏现象[4].当压下时,尤其是辊缝不一致时,轧件跑偏就会影响生产的顺利进行,特别是轧件尾部跑偏,轻者会产生向工作辊、短导尺一侧挤压,将短导尺装置碰撞变形,导致短导尺夹紧时的中心线与轧制的中心线偏离,影响后续轧制;重者则产生轧件尾部叠轧现象,即甩尾.甩尾对轧机会造成巨大冲击,不仅会破坏工作辊辊面,如,黏辊、掉肉等,增加非正常换辊次数;还可能破坏轧机机架,迫使生产长期瘫痪[6].由于热轧辊具有一定的原始辊型及轧制过程中高温造成辊面热凸度,所以跑偏对热轧带材本身的影响也很大,会导致成品率降低、板型不好、边部卷不齐等缺陷,影响后道冷轧过程的正常生产和产品质量.

1.1辊缝对轧件跑偏的影响

轧制时辊缝由空载辊缝和轧件决定.为便于分析,现将其分为以下3种情况分别讨论.图1为空载时,辊缝对轧件跑偏的影响.

图1 辊缝对轧件跑偏的影响

图1(a)中轧件不对称,可能包括轧件的尺寸形状和性能的不对称.当轧件横向厚度分布不均匀,进入对称的空载辊缝轧制时,轧件厚的一侧承受的轧制力明显大于薄的一侧,此时,轧件将向厚度薄的一侧跑偏.实际生产中,轧件尺寸形状不对称这种情况出现的概率不大.如偶有出现时,应考虑铣面机的刀盘调整和轴承间隙等影响因素.铝板锭在可逆轧制过程中还会因某种因素导致出料两侧的厚度不对称,这对下一道次来讲,会造成进料轧件不对称.热轧件的变形抗力受化学成分及加热温度等影响较大.化学成分严重偏析会造成一定的跑偏,但对跑偏的影响较小;轧件加热不均匀对跑偏的影响很大,尤其当轧件横向两侧温度不对称时,温度高的一侧硬度及变形抗力小,压下率大,轧件将向温度低的一侧跑偏[5].

图1(b)中,空载辊缝的对称性受上下工作辊的磨损辊形、磨削辊形及热凸度,压上油缸的磁尺的同步性,压力传感器的灵敏度、正负弯(弯辊缸)的性能、上支承辊的平衡、轧机机座左右两边弹性变形不相等诸因素的影响.其中,磨削辊型相对容易控制,可以通过正确的磨削工艺获得;而工作辊的热凸度受较多因素影响且对跑偏的影响较大,一般说来,工作辊热凸度的大小与乳化液润滑、轧件的温度、轧制力、压下量等有关.沿板带横向不合理的冷却润滑易导致不对称的热辊形态.喷射梁上个别喷嘴不好,会造成局部的板型不好,如果喷射梁梁体裂缝(见图2),会造成轧辊热凸度严重不对称,从而导致实辊缝不对称,并影响到咬料时摩擦力不同而产生跑偏,见图3.

图2 喷嘴梁部分开裂

磁尺受热轧机乳化液温度的影响较大,特别是冷辊轧制过渡到热辊轧制过程中,磁尺周围初始温度与环境温度相差不大,随着生产的进行,55~60 ℃的乳化液以0.3~0.5MPa的压力、8 000~10 000L/min的流量溅射到磁尺上,使磁尺的温升很大,会影响磁尺的稳定性和测量精度.此外,热轧机在换辊后的冷辊状态下轧第一块料时,容易跑偏.其主要原因是:磁尺受环境温度的影响;冷辊时辊面的油膜尚未均匀坚固形成,且工作辊的热凸度建立初期不稳定,因而轧件咬入时传动侧和操作侧的摩擦力不完全对称[7-9].

图3 铝板带跑偏

为了保持热轧乳化液的性能,一般需要对其升温到55~60 ℃,这对正、负弯辊油缸的密封件影响较大,容易造成密封件老化.由于空间原因,热轧机弯辊缸结构一般十分小巧,所以高压力和高温环境使得正负弯缸的密封件更易老化和破损,见图4.老化或破损的密封件会影响两侧牌坊上正、负弯辊缸工作时的同步行程,从而导致轧辊的倾斜而影响到辊缝的对称性.图5为弯辊缸出现上述严重问题时的状态.由此,辊缝产生严重的倾斜而无法正常生产[10].

图4 密封件的老化破损

上支承辊的平衡主要受电动压下系统的结构参数、加工精度和上平衡缸的动态性能的影响.一般而言,电动压下系统的摩擦阻力和多级减速机构的齿隙所带来的非线性干扰对上辊平衡系统的静态精度和动态特性都会产生直接影响[11-12].通常,轧机左右两侧牌坊的弹性变形不会出现较大的数值差,但如果它们的刚度相差过大,同样的轧制力将产生不等量的变形,会使轧辊在轧件横向的垂直面内发生倾斜,造成辊缝不对称,从而引起铝板带在传动和操作两侧的压缩率不相等.

图5 弯辊缸故障

以上列举的各种因素都可能产生辊缝不对称.假设传动侧辊缝比操作侧辊缝偏小,传动侧铝板带压缩率相对增大,其出辊速度增大,进辊速度相对减小.而操作侧辊缝相对偏大,铝板带压缩率相对减小,其出辊速度减小,铝板带从轧制中心线向压缩率小的操作侧偏移,使得铝板带产生新的月牙弯.同时,不对称辊缝对铝板带不仅产生水平分力,而且使铝板带在进轧辊前就产生水平偏转,于是越来越向压缩率小的一侧跑偏.铝板带跑偏后,又加重了轧辊的倾斜[13].

这种由于偶然因素造成跑偏而产生的轧辊倾斜,不仅使铝板带向压缩率小的一侧偏移,而且会在轧制生产过程中具有自动扩大的趋势,从而使热态轧制过程失去稳定性.

空载辊缝不对称时,对于对称的来料,轧制时空载辊缝开口度小的一侧,其单位轧制力和压下率大,铝板带将向开口度大的一侧跑偏.另外,乳化液加油时对工作辊辊面润滑性能和摩擦系数的影响,使得所加的油打到喷射梁和工作辊辊面上,因油的浓度大,且未充分乳化,造成明显的打滑、咬入困难和跑偏.要把握好乳化液加油的时机,加油时,最好临时停止生产,乳化液进行10min的大循环后,再继续生产.

图1(c)中,空载辊缝和轧件对称,但轧件不对中咬入.假设轧件偏向传动侧咬入,由于空载时辊缝及轧件均对称,由受力变形原理可知,轧件的传动侧轧制力大于操作侧轧制力,传动侧的压缩率略大于操作侧的压缩率,轧件将向操作侧跑偏,使得轧件有回到轧制中心的趋势.一般而言,偏差程度小的不对中的轧件咬入对轧件跑偏影响不大;但如果不对中的轧件中心线与轧制中心严重偏离,如偏离30mm或40mm,对轧制会有一定影响.造成轧件不对中的因素主要有:长、短导尺夹紧中心线与轧制中心线偏离,立辊滚边中心线的偏离等.此外,热轧机工作辊两侧的重型辊道下面往往有厚度1cm起缓冲作用的U力胶垫,由于受乳化液的长期浸泡和冲力等因素影响,U力胶垫容易出现失效而导致入口的料不在中心位置,从而造成铸锭厚料时跑偏明显[13-14].

1.2张力对轧件跑偏的影响

对单机架双卷取热轧机而言,当铝带的厚度为12~16mm时,大多采取卷取的方式进行轧制.卷取张力的作用是:(1) 防止铝板带在轧制过程中跑偏;(2) 使所轧铝带在轧制过程中保持板型平直以及轧后板型良好;(3) 降低轧件的变形抗力和轧制力;(4) 适当降低热轧机主电机负荷.

造成热轧带材跑偏的原因主要在于:带材在牌坊两侧的压缩率不一致,导致轧件在轧制时两侧的延伸不均,从而使沿轧件横向张力分布发生相应的变化.压缩率大、延伸较大的一侧张力减小,而压缩率小、延伸较小的一侧张力增大.张力增大后,受张力的拉伸影响,伸长率增大,这样就自动地起到纠正跑偏的作用,可以保证稳定轧制.瞬时张力纠偏作用,其同步性好,在基本平行的辊缝中轧制轻微跑偏的轧件,仍能保证产品的质量.但张力纠偏优点不能无限制扩大使用,因为如果张力分布的改变超过材料的强度限度就会造成裂边甚至引起断带,不仅影响产品质量,而且会使得轧制过程失败.因此,在运行允许情况下,施加适当的张力轧制(通常在材料屈服强度范围的某值),可以防止轧件的跑偏.

1.3轧辊磨损以及更换支承辊、工作辊对轧件跑偏的影响

热轧过程中,轧辊来回碾头、卷取道次(因打底的影响)卷轴周期性跳动、传动侧万向连接轴重力、料头冲击力、料打滑不能正常咬入,摩擦力以及轧辊表面温度不均匀等,都会对轧辊产生较大的磨损.这种磨损表现为:工作辊的局部磨损、支撑辊的磨损和轧辊轴承的磨损等.轧辊磨损量可以按照Oike提出的公式计算获得,即:

Cm=α∑(P/(ω∑))a(rl)L/(πD)δ(x)

(1)

式中:P为轧制力;ω为带材宽度;l为轧辊接触宽度;r为压下量;L为出口带材长度;D为轧辊直径;α、a为取决于轧辊、材料温度、润滑条件和轧辊冷却等因素有关的系数.

轧辊磨损会直接影响到轧辊的初始凸度,从而与轧辊机械凸度、轧辊热凸度和轧辊弹性变形一起影响带材的板形.轧辊磨损有中间较均匀磨损和边部局部严重磨损,负荷在边部区域的作用增强会产生边部局部严重磨损.轧辊边部局部严重磨损对轧件板型凸度会产生一定的影响.轧辊的不均匀磨损会加剧轧件跑偏的倾向.

换辊操作后存在轧辊水平调整问题.由于工作辊辊身的修磨精度较高,仅更换工作辊一般不会破坏换辊前的轧辊水平度,因而不需要轧辊水平调整;但更换支撑辊时,大多需要上下支撑辊整体移出,故原来的水平度易被破坏.对电动压下系统来说,可以采用压铜棒的方法来实现轧辊水平度的调整,具体方法为:保持轧机主传动在停止状态,在工作辊两侧距辊面边缘等距离等间隔的位置分别将4根铜棒(标上编号)插入辊缝中,手动操作控制轧辊下压,将铜棒压扁;上抬轧辊,抽出铜棒,用千分尺测量铜棒压扁处的厚度,根据编号记录,如果两组两边厚度差已进入精度范围,可以认为轧辊水平调整完成;否则,根据厚度差,对轧辊进行单侧压下位置调整,反复试验,直至满足精度要求,达到修正轧辊水平度的目的.轧辊水平调整,能使轧机两侧的有载辊缝相等,避免轧制过程中因轧辊倾斜出现单边浪以及轧件跑偏.1.4轧辊热凸度对轧件跑偏的影响

虽然热轧工作辊大多采用一定的凹辊来抵消热轧时的热膨胀量,但受各种条件的影响,热凸度Ux会随着轧辊轴向位置x的变化而不同.具体热凸度的计算如下:

Ux=D(1+υ)β(2Tx1-Tx0)/6

(2)

式中:υ、β分别为轧辊材料的泊松比和热膨胀系数;D为轧辊直径;Tx1、Tx0分别为距轧辊中心x距离的轧辊表面和轧辊芯部的温度.

如果生产中喷淋不均匀、轧件温度(传动侧、操作侧、中心点3点温度)不均匀或轧制时铸锭起始位置非中间等因素,都会导致轧辊热凸度的不对称.这种不对称的结果,会导致轧件的跑偏.

此外,上述轧辊磨损还会引起轧辊热凸度非对称布置,也会导致或加重下道次轧件的跑偏.

2跑偏控制技术手段概述及测试

根据上述生产过程中产生轧件跑偏的原因分析,采取一定的预防性措施来加强源头控制,可以有效降低轧件跑偏.例如:对铝锭化学成分均匀性控制、对加热炉循环风机叶轮和频率监控以达成加热均匀、利用工作辊凹度辊缝引导轧件自动对中、制定维修计划定期检查喷嘴的堵漏情况以促进均匀冷却与润滑、定期检查弯辊密封和定期查看分析磁尺数据及压力传感器数据来确保对压上油缸反应灵敏与正确、定期检查长短导尺夹紧对中度、定期检查压下丝杆轴承与工作辊、支承辊的轴承座磨损情况等,这些工作对控制轧件的跑偏有很大的实际意义.良好的维护保养,有利于发现及控制轧件跑偏的风险.

除了预防控制跑偏的相关措施外,对于大多单机架可逆式热轧机而言,跑偏出现的概率较高,需要通过操作工的操作经验,灵活应用高响应性的AGC调偏手段来进行控制和纠正跑偏.

显然,预防措施和靠主操手凭经验操作纠偏都不能彻底防止轧件跑偏.为了达到不跑偏或发现存在跑偏倾向时系统能自动监测与识别、有效控制跑偏,设计一套用于轧机跑偏控制的自动化系统或对原有系统升级优化十分必要.

2.1跑偏控制装置工作原理及计算模型

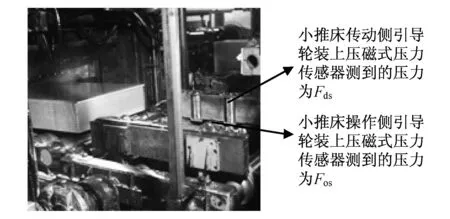

轧件在厚板状态时,系统可通过装有压磁式压力传感器的小推床(见图6),检测厚板边部作用在两压力传感器上的压力差,来确定板坯中心与轧制中心是否一致.计算如下:

图6 装有压磁式压力传感器的小推床

Δ=Fds-Fos

(3)

式中:Fds为传动侧压力;Fos为操作侧压力.当Δ<0时,料向操作侧跑偏,增加操作侧的δ(AGC的单次辊缝调节量),减小传动侧的δ,直到Δ=0;当Δ=0时,一般不会发生跑偏;当Δ>0时,料向传动侧跑偏,增加传动侧的δ,减小操作侧的δ,直到Δ=0.控制系统开始采用简易程序工作(工作过程中可能会因其他原因产生跑偏倾向时,第二节讨论的相关内容补偿程序可投入运行).

当进入卷取道次时,投入3点式或多点式凸度仪控制.一方面利用中心点的测量值反馈到AGC系统来自动控制铝带厚度;另一方面,轧机主操手可以直观传动侧与操作侧对称两点的厚度是否一致来微量调整控制,为下一道次的轧制控制提供参考依据.以Thermo的SIPRO多功能凸度仪为例说明如下:

SIPRO多功能凸度仪完全适合自动凸度和平面控制系统、大流量计算系统以及其他类似控制系统.快速AGC中线厚度测量、精确凸度测量、宽度、平直度、温度测量均是它的标准特性,还有边缘降、鼓包和凹槽、带材位置和速度等其他一些测量特性可供选择.

参数包括带材的边缘位置和整个产品的横截面厚度和温度等,卷取成品道次,能够通过控制轧辊来动态控制横截面厚度和凸度[15].

每次计算进入仪表的带材中间点的实际位置,生成了AGC信号,这个信号用于确定该点的厚度,并生成一个和目标偏差成比例的信号.一小部分探头单元信号会被自动合并在一起计算,以减小噪声,提供快速响应的AGC输出.

楔、冠、边缘降以及带材位置等,系统每隔5ms计算一次,每100ms更新显示一次.当厚度超过厚度公差,或带材鼓包等问题发生时,系统会将相关报警信号同时输出到操作员显示屏和轧机控制计算机.

SIPRO测量系统是专门针对热轧环境而开发的系统,该系统放置在热连轧出口处或者单机架出口处,能够瞬时连续地测量带材的中线厚度和横截面凸度、宽度、边缘降、板形和板带温度等.工作原理如图7所示.

图7 SIPRO系统工作原理图

SIPRO系统为操作员或者轧机的质监员提供一组图形显示页,测量数据能够实时处理,且系统还能为轧机控制和过程分析提供模拟和数字信号.

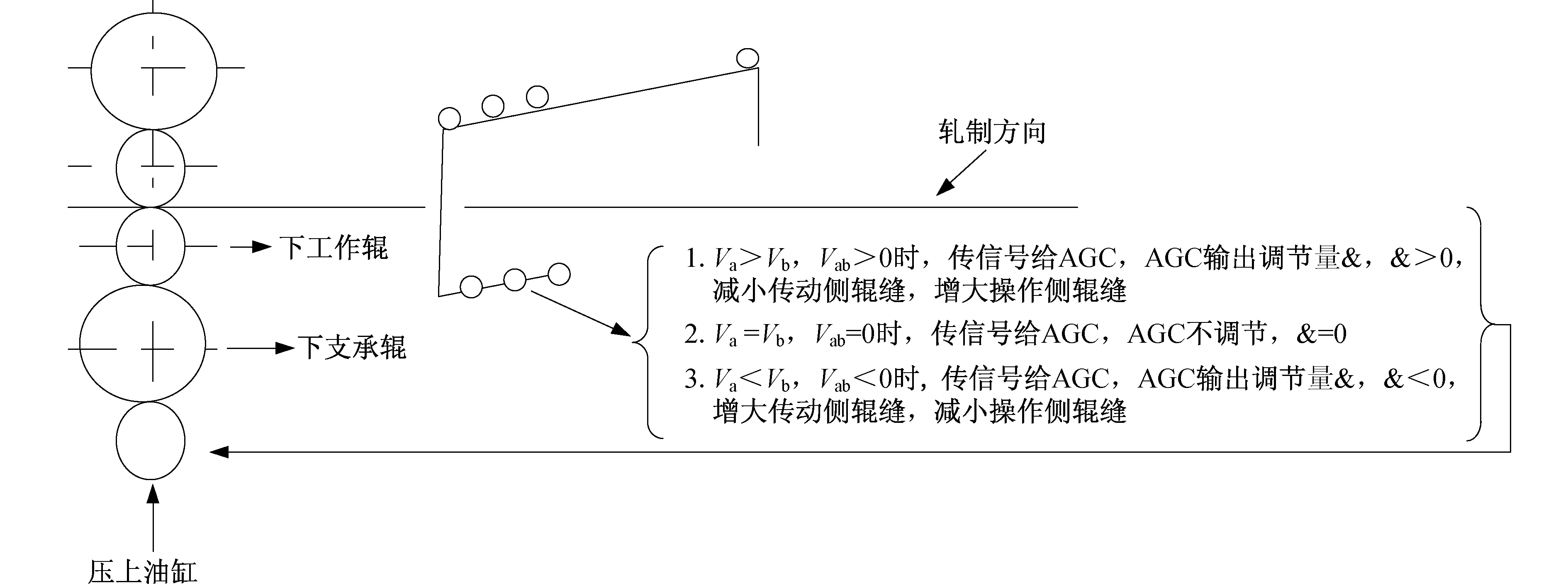

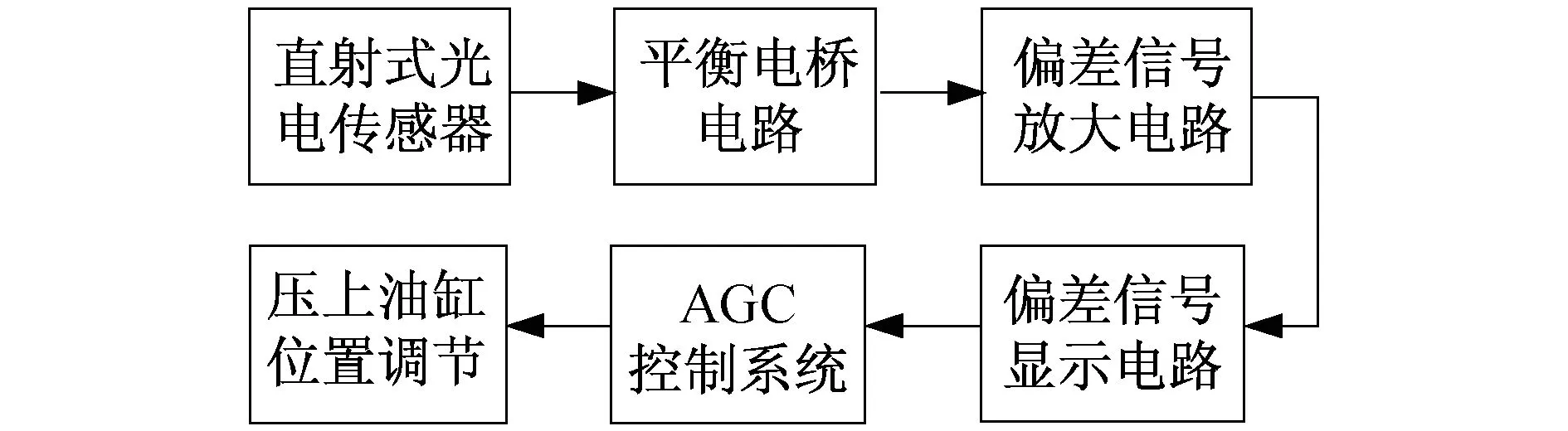

为了确保板带材的中心线位置与轧制中心一致,可以将对中纠偏装置的基本测量功能应用在热轧上用于判断是否跑偏.一般可以将具体跑偏量反馈给AGC系统,AGC做相应的调节,直到跑偏量等于0.红外光电测量装置,主要由:直射式红外光电传感器、平衡电桥电路、偏差信号放大电路、数字显示电路、AGC、压上油缸位置调节等部分组成,系统模块见图8.

图8 红外光电测量装置

以1650热轧机为例说明,直射式红外光电对中传感器由60只红外光电发射管和60只红外光电接收管组成(见图9),以轧机的中心点为基准,分传动侧和操作侧两组,两侧各设30只发射管和30只接收管,发射管和接收管的数量根据热轧带材的宽度决定.接收管安装时注意与发射管一一对应,让发射管发出的红外光正好照射在接收管上.

图9 红外光电测量装置传感器分布图

(1) 带材偏向传感器的左侧(传动侧)

左侧的光电接收管DL1~DL30被遮挡的个数大于右侧,Va>Vb,Vab>0,偏差信号电路输出一个大于零的信号给AGC,AGC输出一个正的位置倾斜量到油缸,抬高传动侧的压上油缸位置(加大DS侧轧制力),降低操作侧的油缸位置(减小WS侧的轧制力).

(2)带材偏向传感器的右侧(操作侧)

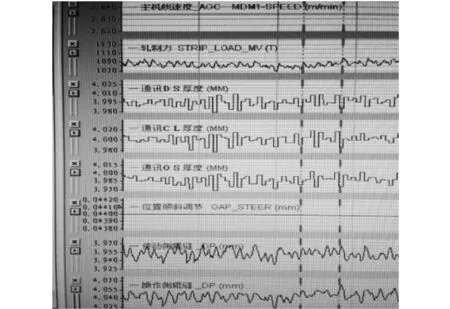

Va (3)带材正好处于传感器的中间 Va=Vb,Vab=0,电路就输出零电平给AGC,AGC倾斜调节量为零. 即带材在传感器内,带材的几何中点与传感器的机械中点处在同一点,如果不在同一点,可通过调整电位器W1达到中点,使得电桥电路中的Va=Vb.这一调整过程称为传感器的电气调零.在现场调试过程中,要尽量做到传感器的电气中点与传感器的机械中点相一致,保证测量带材的偏差真实性.偏差信号发给AGC,通过AGC调节辊缝,使轧制区轧件压下量横向沿轧件中心线对称分布,防止跑偏的发生.这套自动控制系统,能检测生产中厚的铸锭或者薄的带材跑偏量,并加以控制,且不受带材厚度的影响.轧制流程见图10.2.2跑偏控制系统实测效果 图11为实际生产时的ibaPDA(基于PC的对数据运行采集和分析的系统)记录.记录了生产时的1 024个实时信息,例如:速度、轧制力、位置倾斜调节量、传动侧厚度、中心点厚度以及操作侧厚度等信息. 图10 红外光电测量装置控制原理图 从图11中(成品道次截图)可以看到,目标厚度4mm,主操根据来料,设置位置倾斜调节量为0.044mm,传动侧和操作侧辊缝值分别为3.95和4.044mm左右,凸度仪实际测量值:ds=4.001mm;cl=4.011mm;os=3.992mm.可以看出,由于主操事先较好的判断,手动适当调节位置倾斜量,使得成品凸度、整个板型比较理想,后道冷轧能够较好轧制,最终成品率很高.图12为早期的轧制料,目标厚度3.5mm,轧制时有跑偏现象,到热轧成品道次,凸度仪实际测量值:ds=3.465mm左右、cl=3.5mm左右、os=3.485mm左右,传动侧厚度与中心点厚度差0.035mm,传动侧与操作侧厚度差0.02mm,整个板型较差,后道冷轧轧制控制有难度,最终成品率较低. 图11 跑偏控制佳iba在线记录实例 图12 跑偏控制不佳 iba在线记录实例 3结论 (1) 轧件两侧的压缩率不一致,轧件在轧制时两侧的延伸不均产生跑偏,实际生产经验与已有的理论结合,分析产生铝板带热轧机跑偏的各种原因,建议对相关设备定期进行预防性检查维护,减少跑偏的产生. (2) 靠主操手的经验,主动手动干预跑偏,有一定的效果,但有局限性. (3) 装有压磁式压力传感器的小推床和Thermo的SIPRO多功能凸度仪,能对热轧机跑偏量进行一定的检测,只是受轧制的厚度限制.对单机架四辊可逆热轧机,设计了一套对轧机跑偏进行检测和控制的自动化控制系统,即红外光电测量装置,基本不受轧制的厚度影响,生产进行时,对轧件进行实时检测,检测到的跑偏数据由高速响应的AGC处理,形成闭环控制.可提高轧制过程的稳定性,保证产品的质量. 参考文献: [1]王晓崇.铝热连轧跑偏和最佳张力制度的研究[D].长沙:中南大学,2008. [2]胡大超.带钢热轧时的跑偏与控制措施[J].重型机械,2002(5):4-6. [3]柳谋渊.金属压力加工工艺学[M].北京:冶金工业出版社,2008. [4]王国栋.板型控制和板型控制[M].北京:冶金工业出版社,1986. [5]JuddRR.“SurfaceDeteriorationofGrainIronWorkRollsintheFirstStandsofaHotStripMillFinishingTrain”.AISEYearBook,1979:65-74. [6]彭惠红.多辊轧机轧辊稳态温度场及热凸度研究[J].上海金属(有色分册),12(5). [7]刘玠,杨卫东,刘文仲.热轧生产自动化技术[M].北京:冶金工业出版社,2008. [8]丁修堃.轧制过程自动化[M].北京:冶金工业出版社,2005. [9]中国金属学会热轧板带学术委员会.中国热轧宽带钢轧机及生产技术[M].北京:冶金工业出版社,2002. [10]连家创,戚向东.板带轧制理论与板型控制理论[M].北京:机械工业出版社,2013:158-178. [11]袁志学,王淑平.塑性变形与轧制原理[M].北京:冶金工业出版社,2012. [12]杨军,刘义伦,赵先琼,等.热轧铝板带跑偏控制的辊缝调节理论与仿真[J].铝加工,2008,185(6):4-7. [13]易贵科.日本热轧带钢生产技术[M].沈阳:东北大学出版社,1993. [14]李永恒,何中要.轧机机架的动态特性仿真与结构优化[J].上海有色金属,2014,35(2):79-82. [15]黄平,赵先琼,刘义伦,等.铝带热连轧过程跑偏现象三维模拟及其规律研究[J].北京工商大学学报(自然科学版),2007,25(3):26-29. Analysis on Strip Off-tracking and Related Control Technology in Aluminum Hot Rolling Process ZHAI Xuefang (HuafonNikkeiAluminumCorporation,Shanghai201506,China) Abstract:Based on the reason analysis of rolling strip off-tracking in aluminum hot rolling process and the experience from practical production,it is found that the roller wear and thermal crown have a big impact on the rolling strip off-tracking,which can be improved by some preventive maintenance.A set of automatic system is designed to monitor and identify the rolling strip off-tracking on the single stand 4 high reversing hot mill.The signals provided by this system can be fed quickly into the AGC system which can adjust the steer position of the main cylinder to control the rolling strip off-tracking during the rolling process.This system is effective in ensuring the stability of the whole rolling process and the consistent quality of fine products. Keywords:hot rolling; strip off-tracking control; roller wear; thermal crown 文章编号:1005-2046(2016)02-0040-07 DOI:10.13258/j.cnki.nmme.2016.02.007 收稿日期:2015-09-11 作者简介:翟雪芳(1964—),女,工程师. 主要从事热轧机、铣面机、冷轧机等铝加工设备的维护管理等方面的研究. 中图分类号:TG 339 文献标志码:A E-mail:zhai066@sina.com