圆锥形筒子纱自动包装生产线的设计

2016-06-30周东健

王 军,周东健

(南通金轮研发中心有限公司,江苏 南通 226009)

圆锥形筒子纱自动包装生产线的设计

王军,周东健

(南通金轮研发中心有限公司,江苏 南通226009)

摘要:为了实现筒子纱的自动包装,减轻工人的劳动强度,详细分析了圆锥形筒子纱自动包装生产线的功能要求与工艺流程。根据筒子纱实际生产条件,设计线速度为1包/min、能对筒子纱大小头识别与翻转、热塑封切、自动送袋、装袋、封袋口、称重的筒子纱自动包装生产线,具有较好的应用前景。

关键词:圆锥形;筒子纱;自动包装生产线;自动化生产;自动送袋;自动装袋

0引言

络筒工序是对细纱工序或捻线工序的管纱进行再卷绕的工序,管纱经络筒机导纱钩或槽筒卷绕后,形成一定形状、一定密度的筒子纱。筒子纱的形状分为圆柱形和圆锥形,圆锥形筒子纱广泛应用于棉纺、毛纺以及麻纺等品种上[1-2]。

目前,我国筒子纱年产量已超过1 000万t,其出厂的外包装常采用编织袋、纸箱、托盘及周转性包装等。包装时,圆锥形筒子纱在包装中呈并排直立状态,为充分利用包装空间、节约包装材料,并保证包装紧密度,将相邻圆锥形筒子纱交错排放。包装主要由人工完成或者部分工序由机器代替。人工包装时,先对单个筒子纱套膜,再将一定数量的筒子纱装入外包装中,然后封口、称重、打标,工人需要长时间机械地重复单调的动作,存在劳动强度较大、包装效率低的问题[3]。为此,笔者针对用量最多的圆锥形筒子纱产品采用编织袋自动化包装生产线提出设计方案,以最大限度减少用工、节约成本、提高企业生产效率。

1筒子纱包装工序与设备功能

1.1包装工序

筒子纱包装的主要工序,包括上纱、大小头检测、翻转、封切热塑、装袋、封袋口、称重、喷码以及码垛入库等。其中,上纱和入库是筒子纱包装过程的开始和结束环节,上纱时将筒子纱输送至包装设备,需要人工参与;入库时由码垛设备进行自动堆放,与车间自动化物流系统连接,由此完成筒子纱的自动包装过程。

1.2圆锥形筒子纱工艺尺寸

圆锥形筒子纱的尺寸规格尚无标准,一般纺纱厂会根据织造布品的设计长度,由络筒机定长形成筒子纱;筒子纱锥度由后道工序确定,例如,用于整经的筒子纱半锥角为5°57′,高度由络筒机的倒纱行程决定。根据以上要求,筒子纱常用规格有:直径为120mm~250mm,高度为150mm~180mm;单个筒子纱质量为0.8kg~2.0kg。

1.3设备功能要求

根据圆锥形筒子纱包装的工艺流程,设备的功能要求如下。

a)为了充分利用编织袋空间、节约包装成本并保证包装的紧密度,相邻的筒子纱锥度相反,应头尾交错;因此,包装设备应有自动直立排纱功能,且要对筒子纱大、小头进行在线检测,记录检测结果。

b)大、小头检测后与设定的排列规则对比,根据检测记录的结果能进行纠错性翻转(上下翻转180°)。

c)为了筒子纱间能够相互隔离、防潮、防尘,设备应能对每个筒子纱加封塑料袋,即封切与热塑。

d)筒子纱装入编织袋之前能够自动完成送袋、开袋口及撑袋,以此接收热塑后的多个筒子纱推入编织袋中。

e)能够通过推纱装置将已经排好顺序的筒子纱推入编织袋中,待计数到编织袋装满后,撑袋动作返回,推袋装置将编织袋推出。

f)完成装纱的编织袋能够自动封口。

g)完成封口的编织袋包装能在线称重,并实现数据上传。

h)为实现每袋筒子纱质量、批号、生产日期等数据显示,需进行喷码或者贴标签。

i)能够自动码垛,按顺序排列包装袋。

2筒子纱包装方案设计

2.1设计思路

根据筒子纱包装工艺要求,按照模块化设计思路将整个自动化包装生产线的功能划分为第一传送机构(包含大、小头检测)、第二传送机构(包含翻转机构)、塑封设备、第三传送机构(包含自动编织袋供给、装袋机构)、缝包机(封口机构)、自动称重、喷码及码垛设备等。另外,还有电气控制系统和气动执行系统。

2.2第一传送机构设计

如图1所示,传送机构主要由输送带,电机,限位调节机构,大、小头检测机构及底座组成。输送带的运动由电机控制,根据后道大、小头翻转状态间隙性输送筒子纱;限位调节机构根据筒子纱直径调节、限制筒子纱摇动,以免输送带的突然启动使筒子纱倾倒;应用两对传感器测定筒子的大、小头尺寸,并将信号反馈到后道的翻转机构中,其大、小头检测原理如图2所示。检测大、小头时,以分别通过传感器的横向距离为依据:距离大,为大头,反之,为小头。

1—限位调节机构;2—筒子纱;3—输送带;4—传感器。图1 第一传送机构

图2 大、小头检测机构原理

2.3第二传送机构设计

如图3所示,第二传送机构用于筒子纱大、小头翻转、传送,由推料气缸(带导杆)、辅助气缸、翻转机构及底座等组成。其推料气缸用于将前道大、小头检测工序确定的需要进入翻转的筒子纱推进与推出翻转机构;推料气缸与辅助气缸前端安装有塑料夹持板,用于固定筒子纱,并且在推进、推出工序中由推料气缸与辅助气缸共同完成,以防筒子纱小头朝下时,单只气缸作用于筒子纱易被推倒;翻转机构由翻转气缸完成翻转180°的动作,动作完成后,翻转机构返回。

1—翻转机构;2—推料气缸;3—辅助气缸。图3 第二传送机构

2.4塑封设备参数

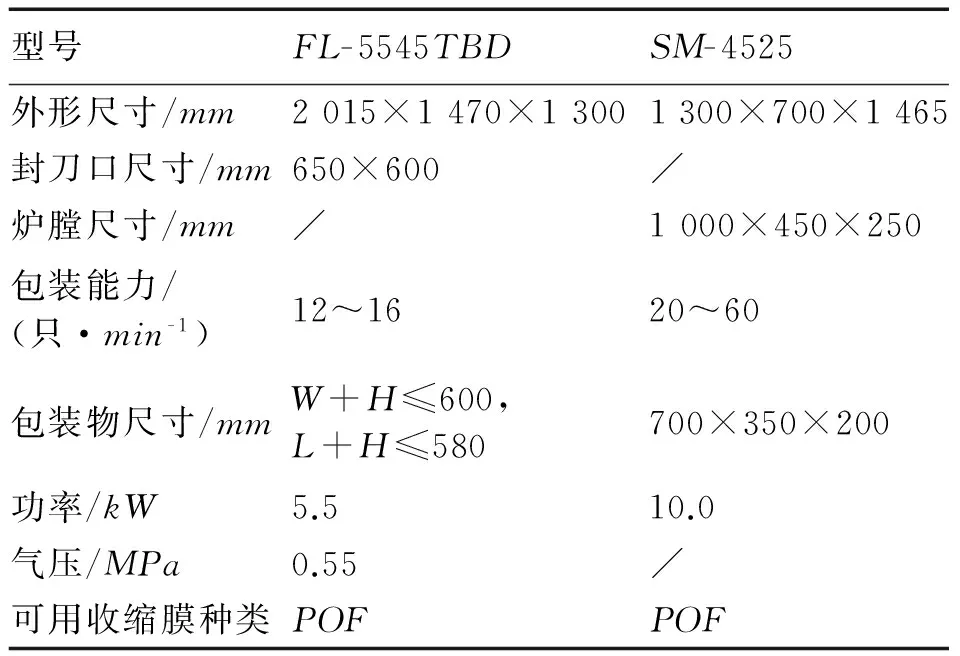

市面上有成熟的塑封设备,可根据筒子纱尺寸及生产线速度选购相应的设备进行集成,以实现筒子纱自动进料、输送、入袋、封口、收缩等工序。根据包装物尺寸形状的不同,包装能力为12只/min~20 只/min,FL-5545TBD型密接型封切机与SM-4525型热缩机基本满足筒子纱的工序要求,设备相关性能参数见表1。

表1封切与热缩设备参数表

型号FL-5545TBDSM-4525外形尺寸/mm2015×1470×13001300×700×1465封刀口尺寸/mm650×600╱炉膛尺寸/mm╱1000×450×250包装能力/(只·min-1)12~1620~60包装物尺寸/mmW+H≤600,L+H≤580700×350×200功率/kW5.510.0气压/MPa0.55╱可用收缩膜种类POFPOF

2.5第三传动机构设计

如图4所示,第三传动机构用于筒子纱的包装前排列、推纱入袋及传送,由传送带、电机、第三推料气缸、光电计数机构及底座等组成。如果以3个一组×4组的规格包装,则每次光电开关计数3个,计满3个由后道撑袋机构给出信号(撑袋完成),由第三推料气缸将3个筒子纱一起推入编织袋中,连续推满4组后停止动作,待撑袋机构发出撑袋完成的信号后再次推料;依次循环。

1—光电计数机构;2—传送带;3—第三推料气缸。图4 第三传动机构

2.6装袋机构设计

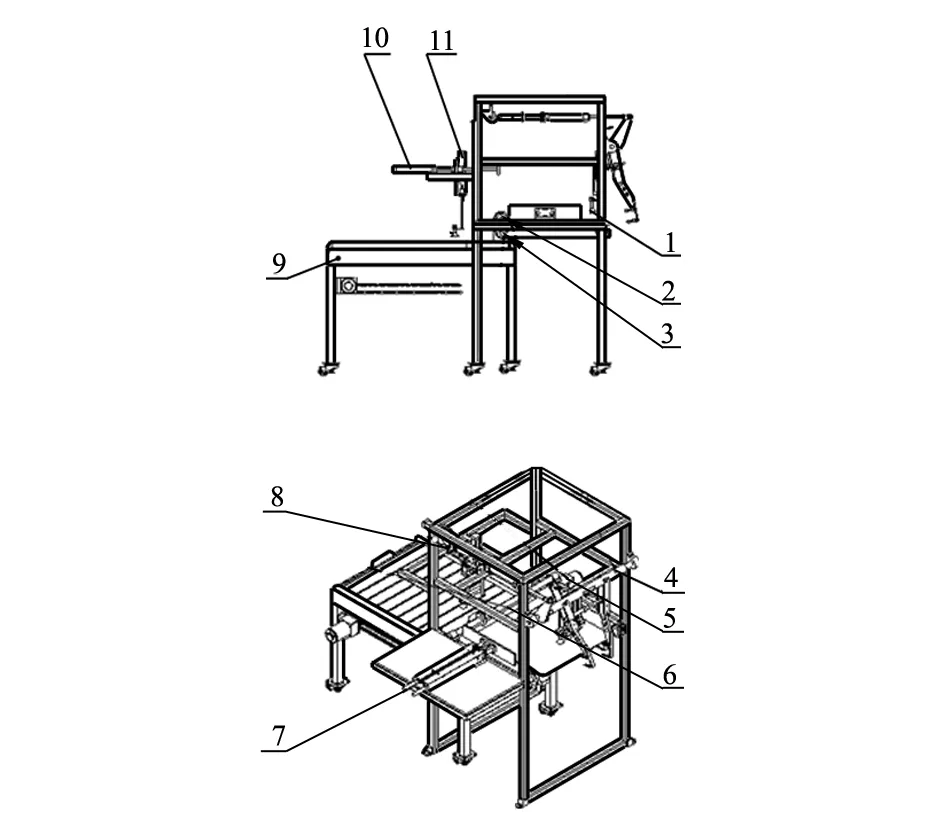

如图5所示,装袋机构设计用于送袋、开袋口、撑袋口、传送以及推袋,由袋自动输送机构、自动送给机构、开袋口机构、撑袋口机构及第四推料气缸(用于推大袋)等组成。

1—吸盘;2—主动辊;3—被动辊;4—撑袋口机构;5—开袋口机构;6—传送部件;7—第四推料气缸;8—送袋机构;9—大袋输送;10—送袋气缸2;11—送袋气缸1。图5 装袋机构

2.6.1自动送袋机构

自动送袋机构由机架、板链式输送带、电机、主被动辊及若干挡板(用于分隔多叠编织袋)组成。当一叠编织袋用完后,输送带间歇运动两个挡板间的距离,将下一叠编织袋送至供料处。

自动送袋机构由送袋气缸1、送袋气缸2及传送机构组成。送袋气缸1完成编织袋的垂直提升,当提升到与传送部件(两传送辊)齐平时,由送袋气缸2水平地将编织袋送入两传送辊间;传送机构由主、被动传送辊组成,在送袋气缸2将编织袋送入传送辊之前,被动辊(上辊)与主动辊(下辊)处于分离状态,当编织袋进入两辊间后,被动辊由气缸推动并压紧主动辊;主动辊连接有伺服电机,在主、被动辊的静摩擦力作用下,编织袋向前运动至设定距离后,被动辊与主动辊脱离,编织袋停止前进。

2.6.2开袋口机构

开袋口机构由气缸、导向杆、滑动轴承及真空吸盘组成。自动送给的编织袋位于开袋口机构的下方,当有信号给出送袋完成时,开袋口机构向下运动,吸盘吸住编织袋袋口上方,此时编织袋袋口下方亦采用同样原理将其吸住,在上、下两组真空吸盘的作用下,编织袋完成开袋口动作。

2.6.3撑袋口机构

如图6所示,当开袋口工序完成的信号发至撑袋口机构后,撑袋口机构的撑袋气缸1使撑袋手臂顺时针转动,即将撑袋手爪送至袋口内;随即撑袋气缸2将编织袋袋口撑开,由第三传动机构中的第三推料气缸将3个筒子纱推入编织袋中;待完成4组(3个/组×4组=12个)推筒子纱入袋后,撑袋气缸2返回,接着撑袋气缸1返回。

a) 撑袋机构 b) 撑袋手爪转动入袋 c) 撑袋气缸21—撑袋手爪;2—撑袋气缸1;3—撑袋气缸2。图6 撑袋机构动作

2.6.4推袋机构

当撑袋、装筒子纱完成后,第四推料气缸接到信号,将编织袋的筒子纱推入下道缝袋口工序。

2.7其他机构

其他机构包括编织袋封口、称重、喷码、码垛,可根据本设计的要求选择成熟产品,如:封口设备可以选择青工的LFS-2500型缝包机;称重设备可选择梅特勒公司的ICS469-100型秤体(称重范围为0kg~120kg,可读性精度为±20g)与IND331型终端控制器;喷码设备选择伟迪捷公司的VideoJet2120型喷码机;码垛设备可采用效率较低的直角坐标机器人,能够实现自动控制、多自由度的操作,完成x、y、z方向的线性运动。机器人以伺服电机、步进电机驱动单轴机械臂,以滚珠丝杠、同步带轮、齿轮、齿条传动方式架设起机器人系统。

3结语

设计的筒子纱自动包装生产线具如下功能与优点。

a)自动包装生产线速度关键点为第二传送机构的圆锥形筒子纱翻转,预估单个筒子纱的翻转耗时为9s,则平均以2个筒子纱进行1次翻转计,按装袋12个,完成单只编织袋包装耗时约为54s,则线速度为1 包/min;

b)具备大、小头检测、翻转、热塑、自动送袋、装袋、称重、喷码及码垛等功能,除上纱需要人工外,基本实现全自动化生产;

c)与人工包装相比较,减轻了工人劳动强度,具有较好的应用前景。

参考文献:

[1] 王金晨.筒子纱自动包装系统的设计与研究[D].济南:山东大学,2013.

[2] 张德瑞.筒子纱自动包装成套设备的设计与实现[D].济南:山东大学,2014.

[3] 李泽昌.筒子纱包装装置[P].中国:CN201808677U.2011-04-27.

TheDesignofAutomaticPackagingProductionLineforConeCheese

WANGJun,ZHOUDongjian

(TheR&DCenterofNantongJinlunCo.,Ltd.,Nantong226009,China)

Abstract:In order to realize automatic packaging of cheese with reducing the labor intensity,detail analysis is made to the function requirements and the process of the automatic packaging production line of cone cheese.According to the actual production conditions,the line speed is such designed that one package forms per minute.The end size of the cheese can be identified and upturned and charaterized as hot plastic cut,automatic bag feeding,bagging,bag sealing,and weighing,thus has good application prospects.

Key Words:cone;cheese;automatic packaging production line;automatic production;automatic bag feeding;automatic bagging

收稿日期:2015-09-04

作者简介:王军(1983—),男,江苏南通人,工程师,主要从事纺织设备设计研发工作。

中图分类号:TS103.7+2

文献标志码:B

文章编号:1001-9634(2016)03-0049-04