严重事故工况高温环境下爆破阀药筒驱动装置可用性研究

2016-06-29包堂堂周强强顾春辉张志超乐秀辉上海核工程研究设计院上海200233

包堂堂,周强强,顾春辉,张志超,乐秀辉(上海核工程研究设计院,上海 200233)

严重事故工况高温环境下爆破阀药筒驱动装置可用性研究

包堂堂,周强强,顾春辉,张志超,乐秀辉

(上海核工程研究设计院,上海200233)

摘要:本文利用通用流体计算软件,建立了爆破阀传热模型,采用稳态及瞬态求解器对AP1000型核电厂正常工况和严重事故工况下的爆破阀传热过程进行了计算与研究。计算过程中实时监测药筒壁面最高温度随时间的变化,计算结果为验证爆破阀在严重事故工况下的可用性提供了理论依据。研究结论如下:正常工况下,药筒壁面最高温度约为75℃;严重事故工况下,阀体表面与空气的对流换热系数分别采用10、50及100 W·m-2·K-1三种条件进行计算,药筒壁面最高温度分别达到95.7℃、124.8℃及154.8℃。计算结果表明,严重事故期间,药筒壁面最高温度不超过160℃,不会对爆破阀所用火药性能产生重大影响。

关键词:爆破阀;严重事故;传热;可用性

首次引入AP1000非能动压水堆核电厂的爆破阀是执行非能动堆芯冷却的关键设备,具有结构简单紧凑、零泄漏、流通能力好、可靠性高、维护方便等优点,能够满足核电厂正常运行和事故工况下堆芯冷却回路对该阀门的功能要求[1-3]。

爆破阀的重要性在于其所承担的功能:在核电厂正常运行时,阀门保持零泄漏;在事故情况下,能够按照要求可靠地开启。爆破阀的特殊性在于它是火工驱动的阀门:在阀门的驱动方式、结构型式、设计分析方法、制造工艺、试验与鉴定等方面,与常规核电阀门有着本质区别。

爆破阀的首次应用性、重要性和特殊性为其“赋予”了一系列技术难点,如爆破阀的结构设计及其验证技术、药筒驱动装置的设计及其验证技术、爆破阀的可靠性评价技术。其中,在CAP1400型核电厂相关技术文件中要求爆破阀在严重事故工况下可用,实现系统对其功能的要求。核电厂严重事故是指超出设计基准事件之外,导致反应堆堆芯严重损坏,并危及多层或所有用于防止放射性物质释放的屏障的完整性,从而造成环境放射性污染,造成巨大损失的事故[4]。严重事故现象可能会导致非常恶劣的高温的安全壳环境,并且由于安全壳内可燃气体的浓度较高,可能发生局部或整体燃烧,给设备安全性带来额外的挑战[5]。

爆破阀动作原理如下:在点火器接收到规定的点火指令信号后起爆,引爆药筒内推进剂(火药),产生高温高压气体,将拉力螺栓拉断,驱动活塞加速向下运动,至行程末阶段冲击剪断流道处密闭的剪切盖,且剩余能量由缓冲组件吸收,从而驱动阀门至全开位置[6,7]。从爆破阀的工作原理中可以看出,药筒内火药能否在规定时间点被引爆是实现其功能的关键因素之一。因此,需要分析在严重事故工况下,环境温度的升高是否会导致爆破阀药筒部分的温度过度升高,使火药失效或者引发火药自燃,从而导致爆破阀误开启。

本文利用通用流体计算软件STAR CCM+,建立了爆破阀传热模型,对严重事故下爆破阀的传热过程进行计算,并对计算结果进行了分析与讨论,为验证爆破阀在严重事故下的可用性提供了理论依据。

1 计算模型介绍

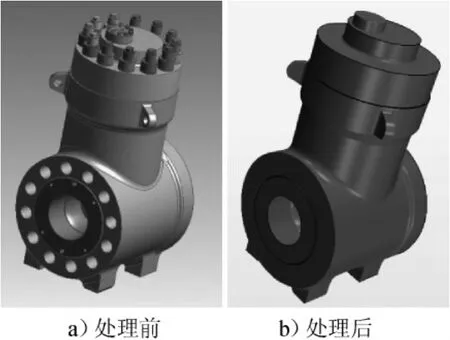

1.1几何模型处理

图1-a为爆破阀几何模型,为了便于计算网格模型的建立以及后续分析工作的开展,特对几何模型进行如下简化处理:(1)去除螺栓、螺母、螺柱等“凸出”部件;(2)采用几何修补技术,对去除上述部件后在阀体及阀盖等部件处产生的孔洞进行修补;(3)去除零部件边缘的倒角,同时对零件表面进行“光滑(smooth)处理”,消除微小结构差异。经过处理后的几何模型如图1-b所示,可见经处理后的几何模型表面更加“平滑”,便于后续数值模拟工作的开展。

图1 几何模型简化处理Fig.1 Geometricmodel simplification

1.2计算网格模型及边界条件介绍

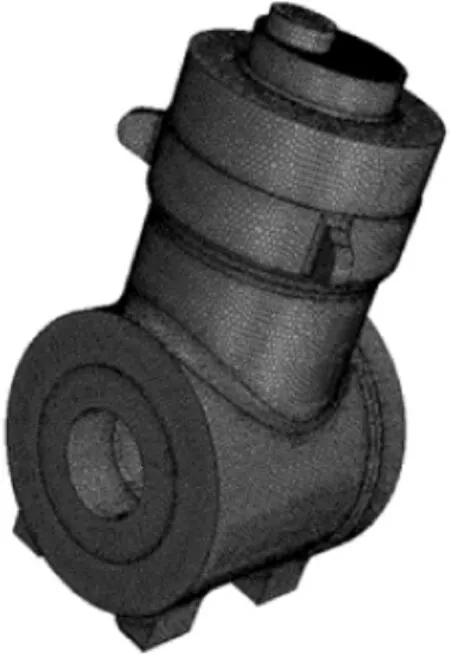

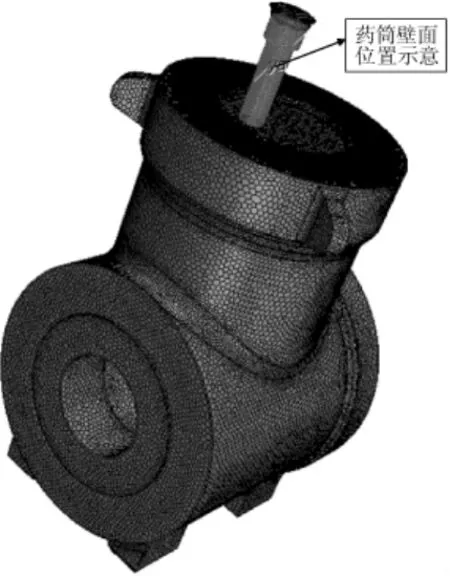

计算网格采用多面体网格划分技术进行划分,总计约480000个计算单元,如图2所示。

图2 计算网格Fig.2 Computational Grid

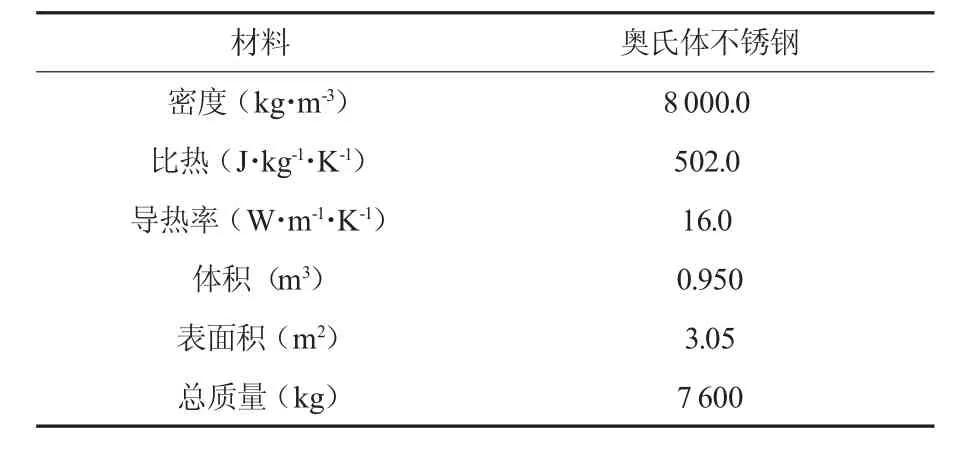

相较于传统四面体或六面体网格,多面体网格有更多的相邻单元,对于梯度计算和当地流动预测更加准确;多面体对几何的变形没有四面体敏感,通过采用智能网格处理工具,可使单元实现自动融合、分裂等功能;相同几何尺寸下多面体网格数量约为四面体网格数的五分之一,但计算精度相当,同时其收敛速度、趋势更优于传统四面体网格[8,9]。爆破阀阀体及阀盖采用奥氏体不锈钢制造而成,爆破阀结构参数及所用材料性能参数见表1。

表1 爆破阀材料及有关参数Table 1 Material and its related parameters

爆破阀前端连接核电厂一回路高温冷却剂,根据相关技术文件,在正常工况下入口处可能会出现的最高温度为321℃,因此在本文计算中将此温度设置为阀门入口端温度。同时爆破阀所处环境温度为49℃,稳态计算(正常工况)条件下,阀体表面与空气的换热系数采用自然对流下换热系数[10]的最大值10 W·m-2·K-1。在爆破阀经历严重事故工况之前,本文先采用稳态传热模型,对正常工况下的爆破阀温度场分布进行了计算。

2 计算结果分析

2.1稳态计算结果

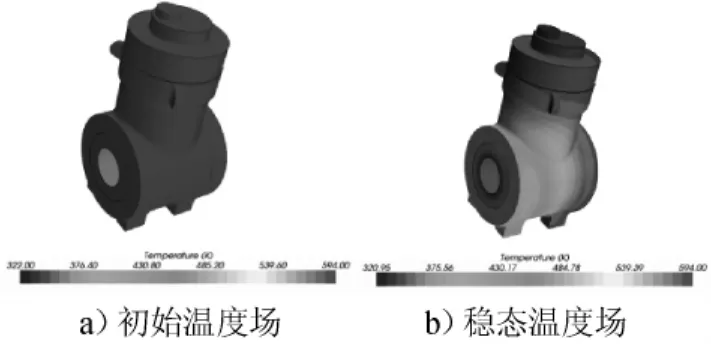

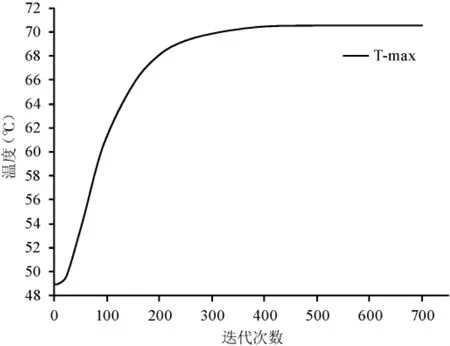

图3-a为初始化后的温度场分布图,图3-b为计算收敛后稳态温度场分布图。计算过程中对药筒壁面的最高温度进行实时监测和输出,监测壁面位置如图4所示(去除阀盖)。稳态计算过程中,药筒壁面最高温度随迭代次数的变化如图5所示。

图3 稳态温度场分布Fig.3 Distribution of steady temperature field

由图可知,随着迭代次数的增加,热量从阀门入口端慢慢传递至爆破阀其余部件,同时由于爆破阀表面和环境气体存在对流换热的过程,阀体各部位温度逐渐趋于稳定值。从药筒壁面最高温度随迭代次数的变化曲线可知,当迭代步数超过500步以后,随着迭代步数的继续增加,药筒壁面最高温度不发生显著变化,可认为计算结果收敛,此时药筒壁面最高温度约为70.6℃。

图4 监测壁面示意图Fig.4 Diagram of Monitor Wall

图5 药筒壁面最高温度随迭代次数的变化Fig.5 The variation of the maximum temperatures of cartridge wall with iterations

2.2严重事故工况下的计算结果(瞬态)

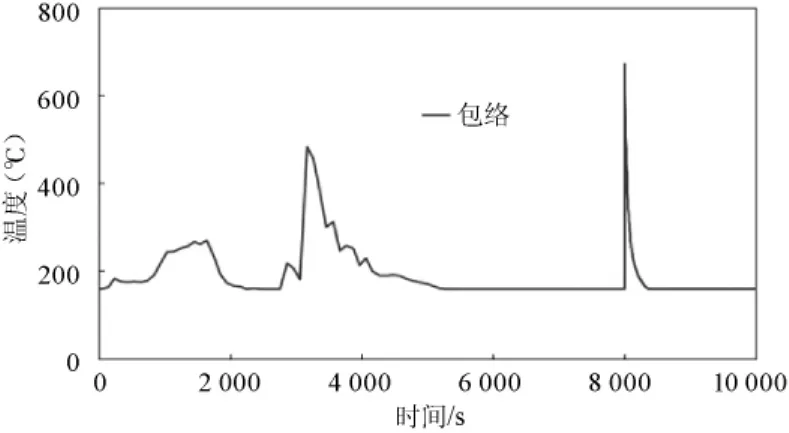

在稳态计算收敛的基础上,考察严重事故工况对爆破阀药筒壁面最高温度的影响。其中严重事故工况下环境温度包络线如图6所示,将该温度曲线作为阀体周围环境的初始边界条件,利用瞬态求解器,计算严重事故时间段内,药筒壁面最高温度随时间的变化。

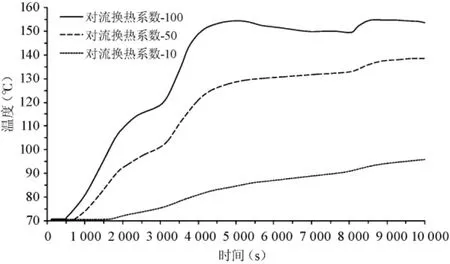

通常来说,空气在自然对流的条件下与金属壁面的对流换热系数约为1~10 W·m-2·K-1,而在严重事故工况下,考虑到可能会发生氢气燃烧导致空气流动加剧,空气与阀体表面可能会以强制对流的形式进行换热。而气体强制对流[11]条件下,对流换热系数大致在20~100 W·m-2·K-1之间。由于无法测定严重事故工况下,气体和阀体表面的真实对流换热系数,分别采用10、50 及100 W·m-2·K-1三种对流换热系数进行计算,以包络真实工况下的对流换热系数值,计算结果如图7所示。

图6 严重事故工况下环境温度包络线Fig.6 Ambient temperature envelope under severe accident condition

图7 严重事故工况下药筒壁面最高温度随时间变化Fig.7 The variation of the maximum temperatures of cartridge wall with time under severe accident condition

由图7可知,随着严重事故曲线的加载,药筒壁面最高温度逐步上升,在对流换热系数为10、50及100 W·m-2·K-1的条件下,严重事故期间,药筒壁面最高温度分别为95.7℃、124.8℃及154.8℃。虽然严重事故曲线中的最高点温度可达700℃左右,但由于高温持续时间相对较短,因此在对流换热系数为10 W·m-2·K-1的计算工况下,严重事故曲线下的两个温度波峰的冲击并没有对药筒壁面温度产生显著影响,在整个严重事故时间内药筒壁面温度都呈现比较平缓的上升趋势。而在对流换热系数为50及100 W·m-2·K-1的计算工况下,由于环境气体和阀体表面换热速度较快,从图中可以看到两个温度波峰的冲击对药筒壁面温度产生了较为显著的影响,分别在3 000 s(第一个温度波峰)和8 000 s(第二个温度波峰)附近位置出现了药筒壁面温度最高温度急剧上升的两个区域。

2.3加密网格后计算结果介绍

在上述计算的基础上,对网格模型进行加密,主要对与空气接触的阀体表面部位以及零部件配合部位进行加密,以消除微小结构差异对计算结果的影响。加密后网格模型总计约2 170 000个计算单元,如图8所示。

采用与本文上述类似的计算方法,对加密后的爆破阀网格模型进行稳态及瞬态的温度场计算。其中稳态工况下药筒壁面最高温度随迭代次数变化曲线如图9所示;瞬态工况(严重事故工况)下药筒壁面最高温度随时间变化曲线如图10所示。

由图可知,正常工况下药筒壁面温度为75.9℃,而在严重事故工况下,对流换热系数分别为10、50及100 W·m-2·K-1的三种计算条件下,药筒壁面最高温度分别为98.1℃、141.2℃及159.6℃。相对于加密前的计算网格模型,温度略有上升,但变化不大(增幅在10%之内)。

3 结论

根据本文计算结果,在严重事故工况下,药筒壁面最高温度不超过160℃。目前CAP1400型核电厂爆破阀所用火药或根据国外配方研制,或由国内研究机构独立研制而成[12,13],所有种类火药的热分解温度[14]均在250℃以上,仅有一种火药的相变温度[15]低于160℃,需要进一步考察该火药在160℃下的性能变化情况。由于本文计算所用假设条件偏于保守,另外,根据相关专业的计算分析结果显示,严重事故工况下,爆破阀表面的水蒸气可能会出现冷凝现象,而水滴的蒸发过程会带走一部分阀体热量,这会阻碍药筒壁面温度的升高。综合考虑各因素的影响,初步可以推测,在严重事故工况下,并不会对爆破阀火药的性能产生重大影响,爆破阀药筒驱动装置在严重事故工况下基本可以实现其设计功能。下一步还需继续研究驱动装置所用电气接插件能否经受严重事故工况的考验,以论证爆破阀整机在严重事故工况下的可用性。

参考文献

[1]林诚格.非能动安全先进压水堆核电厂[M].北京:原子能出版社,2008.

[2]孙汉虹.第三代核电技术AP1000[M].北京:中国电力出版社,2010.

[3]黄来,张建玲,彭敏.第三代核电技术AP1000核岛技术分析[J].湖南电力,2009,29(4):1-4.

[4]炊晓东.压水堆核电厂严重事故与对策浅析[J].中国高新技术企业,2013,223:137-139.

[5]张琨,曹学武.压水堆核电厂高压熔堆严重事故序列分析[J].原子能科学技术,2008,42(6):530-534.

[6]李莹莹,杨树彬,杨安民,等. AP1000爆破阀内弹道仿真及实验研究[J].火工品,2013(4):22-25.

[7]王广通. AP1000多样化驱动系统爆破阀控制分析[J].中国高新技术企业,2013(13):73-75.

[8]许晓平,周洲.多面体网格在CFD中的应用[J].飞行力学,2009,27(6):87-89.

[9]王刚.复杂流动的网格技术及高效、高精度算法研究[D].西安:西北工业大学,2005.

[10]杨世铭,陶文铨.传热学[M].北京:高等教育出版社,2006.

[11]夏再忠.导热和对流换热过程的强化与优化[D].北京:清华大学,2001.

[12]杨斌,盛涤纶,陈利魁,等.爆破阀用炭黑/硝酸钾推进剂性能[J].含能材料,2014,22(3):397-400.

[13]崔庆忠,焦清介.二元无硫黑火药研究[J].北京理工大学学报,2004,24(11):12-15.

[14]李利,赵宝昌,杨栋.火药热分解与燃烧稳定性的表征方法[J].火炸药学报,2011(3):20-32.

[15]陈朗,王沛,冯长根.考虑相变的炸药烤燃数值模拟计算[J].含能材料,2009,17(5):568-573.

Study on Availability of Cartridge Drive Device of Squib Valve in High Temperature Condition under Severe Accident

BAOTangtang,ZHOUQiangqiang,GUChunhui,ZHANGZhichao,LE Xiuhui

(Shanghai Nuclear Engineering Researchand Design Institute,Shanghai200233,China)

Abstract:The heat transfer model of squib valve was established using general purpose computational fluid dynamics(CFD)code in this paper. The heat transfer process of squib valve under normal condition and severe accident condition was calculated and studied by using steady-state and transient solver. The max temperature of cartridge wall was monitored in real time,the calculation results provided theoretical basis for squib valve availability under severe accident condition. The main conclusions were as follows:the max temperature of cartridge wall under normal condition was about 75℃;The convective heat transfer coefficients used in this calculation were 10,50 and 100 W·m-2·K-1respectively,the max temperatures of cartridgewallinaccordancewiththisthreecalculationconditionswere 95.7℃,124.8℃and 154.8℃respectively. The calculation results showed that the max temperature of cartridge wall under severe accident condition was less than 160℃,which shall not have a significant impact on the squib valve propellant performance.

Keywords:squib valve;severe accident;heat transfer;availability

中图分类号:TL48

文章标志码:A

文章编号:1672-5360(2016)01-0038-05

收稿日期:2015-09-17修回日期:2015-10-23

基金项目:国家科技重大专项—核电泵、阀、电气设备及测量仪表研制,项目编号2012ZX06002-015

作者简介:包堂堂(1986—),男,浙江东阳人,工程师/博士,现主要从事动力机械及工程/现主要从事核设备设计工作