氯气-盐水热交换节能效果评价

2016-06-29王文峰陈建刚山东新龙集团有限公司山东寿光262709

王文峰,陈建刚(山东新龙集团有限公司,山东寿光262709)

氯气-盐水热交换节能效果评价

王文峰,陈建刚

(山东新龙集团有限公司,山东寿光262709)

摘要:通过对生产工艺进行改造,高温氯气的热能被低温盐水利用,节省蒸汽的同时,氯气得以降温除水,实现节能增效的目的。

关键词:热交换;节能技改;效益

1 生产装置概况

山东新龙集团有限公司(以下简称山东新龙)氯碱厂离子膜烧碱设计产能为25万t/a,2009年底开工建设,2010年11月第一期投产,2012年9月第二期投产,在线实际产能达到20万t/a。配套盐水精制装置有浮上澄清桶、颇尔膜过滤器、螯合树脂塔;电解生产装置选用英国INEOS公司的BICHLORTM高电密自然循环复极式电解槽,共8台;氯氢处理装置有洗涤塔、冷却器、透平机、氢压机、水雾-酸雾捕集器等。

2 实施节能技改

2.1技改前生产工艺

过滤后的一次盐水,温度大约在53℃,经过板式换热器进行温度调节后,温控在60℃,进螯合树脂塔进行二次精制,达到入槽标准后输送至电解工序,用于电解生产。

电解生产出的83℃的被水蒸气饱和的高温湿氯气在18.5 kPa压力下经过氯气洗涤塔、冷却器、捕雾器、填料塔、泡罩塔进行逐级降温、干燥处理,经透平机压缩输送至下游工序。

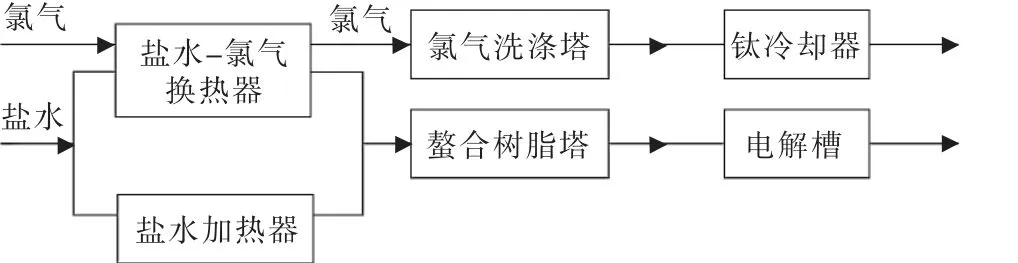

2.2技改后生产工艺

在氯气处理工序安加1台列管式全钛材质换热器(3台旧钛冷整合改造成1台、总换热面积421m2),一次盐水工序输送过来的过滤盐水,不再经过之前板式换热器进行蒸汽加热调温,而是直接进入列管式换热器,与电解产出的高温湿氯气间接进行热量交换。一次盐水部分被加热后温度升高至65℃,通过旁路53℃的盐水调温至60℃后进入螯合树脂塔进行二次精制;高温湿氯气通过换热器降温后再进入洗涤塔、冷却器、捕雾器、填料塔、泡罩塔等进行除湿干燥处理,通过热交换器后出洗涤塔的氯气温度由之前的45℃降至36℃,见图1。

图1 技术改造后生产工艺

2.3技改节能效益计算及效果评价

2.3.1盐水加热节省蒸汽效益计算

按实际年产20万t/a烧碱产能计算。

(1)实际生产数据

盐水-氯气换热器投运后经实际监控测量,在盐水流量为260m3/h的条件下,经过热交换器加热并调整后盐水温度由53℃升高至60℃,温度升为7℃。

20万t/a烧碱产能每小时100%烧碱产量为200 000÷8 000=25(t)。

(2)计算依据

加热用蒸汽0.8 MPa时,蒸汽气化潜热为2 050.8 kJ/kg,305 g/L盐水的比热为3 886 kJ/m3[1]。

(3)计算过程

盐水每升高1℃,需要热量为:

Q=cm△t=260×1×3 886=1 010 360(kJ/h)

可节约蒸汽量为:

1 010360÷2 050.8=492.67(kg/h)

吨碱节约蒸汽量为:492.67÷25=19.71(kg)

全年可节约蒸汽量为:

19.71×200 000÷1 000=3 942(t)

按照每吨蒸汽168元计算可节省资金:

3 942×168=66.23(万元)

按正常生产要求,盐水二次精制温度控制在60℃,则盐水升高7℃全年节省费用为463.61万元。

因夏季生产时热损失相对较少,一次盐水在不加热的情况下温度即能满足二次精制的要求,故全年热交换器实际使用时间为9个月(去除6、7、8月),计算9个月的节省费用为347.7万元。

2.3.2溴化锂冷水机组节约蒸汽效益计算

(按20万t/a烧碱产能计算)

氯气通过交换器温度降低后减轻了后序钛冷却器的负荷,相应减少了溴化锂冷水机组的蒸汽消耗量。

(1)实际生产数据

在其他情况不变的情况下,氯气洗涤塔出口温度在投入运行前为45℃,投入运行后温度为36℃,考虑冬、夏季节因素影响,温度下降值约为9℃。

(2)计算依据

氯气纯度为97%,3%为杂质空气;45℃时氯中含水为0.026 2 kg/kg Cl2;36℃时氯中含水为0.014 7 kg/kg Cl2;45℃时氯气的定压比热Cp1:34.64 kJ/kmol℃,水蒸气热焓:2 582.9 kJ/kg,杂质空气热焓:0.242 kcal/kg℃;

36℃时氯气的定压比热Cp2:34.55kJ/kmol℃,水蒸气热焓2 565kJ/kg,杂质空气热焓0.242kcal/kg℃[2]。

(3)计算过程

a.45℃时湿氯气组成

氯气量:885 kg/tNaOH;杂质空气量:11.18(kg/t NaOH);水蒸气量:23.187(kg/tNaOH);

b.36℃时湿氯气组成

氯气量:885 kg/tNaOH;杂质空气量:11.18(kg/t NaOH);水蒸气量:13(kg/tNaOH);

c.45℃时氯气热量

氯气热量Q1=19 430.1(kJ);

水蒸汽热量Q2=59 889.7(kJ);

杂质空气热量Q3=510.1(kJ);

d.36℃时氯气热量

氯气热量Q4=15 503.7(kJ);

水蒸汽热量Q5=3 345(kJ);

杂质空气热量Q6=408.1(kJ);

e.年可节省制冷量Q= 6 114 620 000(kJ);

f.年可节约费用

节约蒸汽用量为:4 259.1 t(溴化锂机组热效率值按70%算),按每吨蒸汽168元计算节省资金:71.55万元。

2.3.3工艺改造投资情况

(1)钛冷改造费用73万元,3台旧钛冷费用为27万元;

(2)使用的材料费用约为139.88万元;

(3)安装费用20.55万元;

以上改造投资费用合计约为260万元。

2.3.4技改节能效益情况

改造投资费用共计约为260万元,根据盐水升高7℃计算,年可节约费用为419.25万元,当年不但能收回投资费用,还能节省近160万元的成本,第二年乃至往后每年可直接节省419.25万元以上的成本费用。

3 结语

山东新龙通过以上生产工艺调整和改进,节能增效成果显著。目前装置生产连续稳定,运行成本比以前大大降低,极合适宜的体现了集团公司“实施精细化管理”和“向管理要效益”的宗旨。

参考文献:

[1]北京石油化工工程公司.氯碱工业理化常数手册.1988,11:37-39,339-341,910-927.

[2]王志魁、莫锡荣,等.化工原理.北京:化学工业出版社,1987第一版:361-387.

Evaluation of energy saving effect due to chlorine-brine heat exchange

WANG Wen-feng,CHEN Jian-gang

(ShanDong ShinLon Group Co,Ltd.,Shouguang 262709,China)

Abstract:Improving manufacturing process,the heat of higher temperature Chlorine is used by lower temperature brine.Not only saving the steam,but also at the same time cooling temperature & removing water,We achieved the purpose of energy saving and efficiency increasing.

Key words:heat exchange,technical transformation of energy saving;efficiency

中图分类号:TK11+5

文献标识码:B

文章编号:1009-1785(2016)05-0041-02

收稿日期:2015-04-27