氯乙烯聚合体系pH值对产品质量及分散剂消耗的影响研究

2016-06-29罗小芳全小辉宜宾天原集团股份有限公司四川宜宾644004

罗小芳,全小辉,何 伟,何 胜(宜宾天原集团股份有限公司,四川宜宾644004)

氯乙烯聚合体系pH值对产品质量及分散剂消耗的影响研究

罗小芳,全小辉,何伟,何胜

(宜宾天原集团股份有限公司,四川宜宾644004)

摘要:对氯乙烯自由基悬浮聚合不同pH值情况下,聚氯乙烯树脂颗粒粒径、质量指标及分散剂消耗进行了研究分析。

关键词:聚氯乙烯;pH值;质量;消耗

氯乙烯自由基悬浮聚合中,聚合体系的pH值对聚合反应的稳定性影响较大,文献[1,2]认为应将聚合体系pH值控制在6~8。过酸或过碱均会破坏分散剂的使用稳定性,导致树脂颗粒变粗,甚至造成爆聚,带来较大安全隐患;同时会对树脂热稳定性、吸油率和鱼眼等产品质量指标以及分散剂、引发剂等助剂的消耗产生较大的影响。

因此,氯乙烯聚合过程中,严格控制单体、纯水等入釜原料质量,必要时通过添加弱碱性pH调节剂等措施控制聚合体系pH值,以生产出优质和低成本的聚氯乙烯树脂。宜宾天原集团股份有限公司通过大量的摸索和数据分析研究,提出氯乙烯聚合体系pH值的最佳控制值。

1 pH值对聚合体系的影响分析

氯乙烯自由基悬浮聚合中,分散剂主要是吸附在液滴表面,形成一层保护膜,起保胶作用,同时还使表面张力降低,有利于液滴分散[3,4]。聚合反应体系pH值过高或过低,均会破坏分散剂的分散和保胶能力,使分散剂的稳定性能降低,导致树脂颗粒变粗无法正常过筛,严重时造成爆聚等极端情况,给聚合生产装置的平稳运行带来严重的安全隐患。为保证聚合生产系统的安全平稳运行和生产出质量稳定的聚氯乙烯树脂,需要额外增加分散剂的用量,因此会增加分散剂的消耗,致树脂生产成本的上升。

聚合体系呈微酸性,在反应初期有助于PVA等分散剂迅速发挥作用,在悬浮体系中促进均匀稳定的氯乙烯液滴的形成,有利于抑制快速反应粒子的形成[5]。但随着聚合反应的进行,H+对聚氯乙烯分子链脱除HCl有催化作用,会加速聚氯乙烯的降解,形成聚合体系酸性逐渐增强的恶性循环,易导致树脂之间的粘结,聚合反应热无法及时移出[1],聚合釜粘釜加重,并且易产生不稳定的缺陷结构(如丙烯基氯、双键结构等),该类缺陷结构极易脱除氯化氢。氯化氢又加速聚氯乙烯的降解,从而破坏树脂产品的热稳定性;而略偏碱的聚合体系,有利于缓解聚氯乙烯分子链上氯化氢的脱除,抑制不稳定缺陷结构的形成,进而促进树脂的热稳定性。

自由基聚合中,引发剂首先分解,形成的初级自由基R·打开单体的π键后加成,形成单体自由基RM·,构成链引发。单体自由基打开烯类分子的π键,加成形成新的自由基,构成链增长[3]。

若聚合体系酸性太强,容易造成引发剂破乳,影响引发剂的分解速度,造成聚合反应速率和聚合效率的不稳定。若聚合体系呈偏碱性,引发剂的分解更彻底、速度更快,利于聚合速率的控制和减少树脂产品内的引发剂残基,利于提高树脂热稳定性。但由于聚合速率的加快,易快速产生“快速粒子”,形成不易塑化的“鱼眼”和使树脂颗粒结构更为紧密,孔隙率降低,致树脂产品的吸油率下降和表观密度略高。同时,引发剂分解速度的过快,聚合放热增加明显,不利于冷却水移热,导致生产存在安全风险。

2 试验研究

从氯乙烯自由基聚合机理中分析得出,pH值对聚合反应体系影响甚大。为进一步探究聚合体系pH值对聚合反应、树脂产品粒径和质量,以及对分散剂消耗的影响,本文通过70m3聚合釜及配套装置,将聚合体系pH值调整控制在6~8,研究聚合反应体系稳定性、树脂产品综合质量指标,进而探寻出体系pH最佳控制值;再通过调整分散剂用量,探究树脂颗粒粒径变化情况,进而确定体系pH值对分散剂的消耗情况。

2.1主要试验设备装置与原料

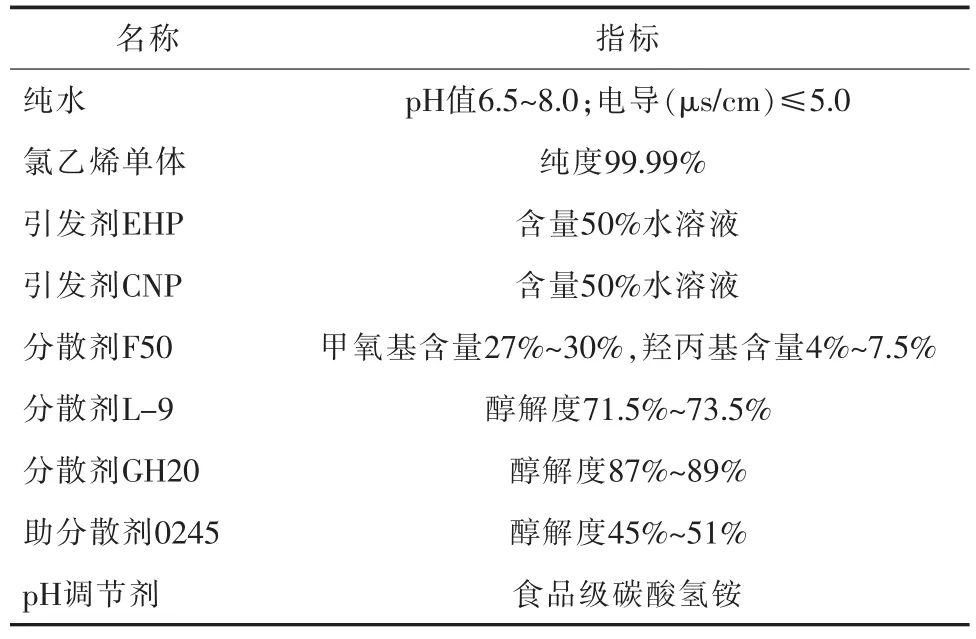

设备为70m3聚合釜及配套装置。实验原料见表1。

2.2试验方案简述

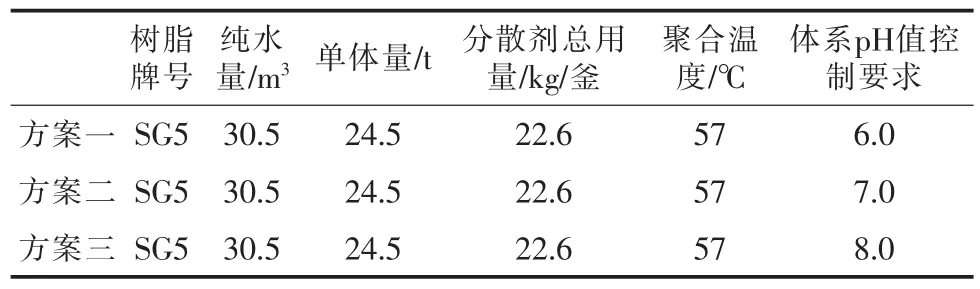

试验分为2部分:第一部分试验通过调整入釜VCM单体、纯水pH值,控制pH调节剂碳酸氢铵等原料加入量,在分散剂总用量不变的情况下,选择氯乙烯在pH值为6.0的偏酸性、7.0的中性和8.0的偏碱性3种体系下分别对比聚合体系、树脂颗粒粒径和质量指标变化,探寻最佳pH控制值。试验基础配方及见体系pH值控制要求见表2。第二部分试验为在聚合体系最佳pH控制值下的分散剂用量为基础配方,依次增加分散剂总用量的1%、2%、3%、4%、5%,分别探究树脂颗粒粒径变化,以确定树脂的分散剂消耗情况。

表1 试验原料

表2 试验基础配方及聚合体系pH值控制要求

2.3pH值及树脂产品测定方法

2.3.1氯乙烯聚合体系pH值测定分析

分别在聚合反应1.0 h、2.0 h、3.0 h、4.0 h和反应结束加入终止剂前,从聚合釜出料阀排样,将浆料内树脂过滤掉后待母液冷却至室温后,测定其pH值。

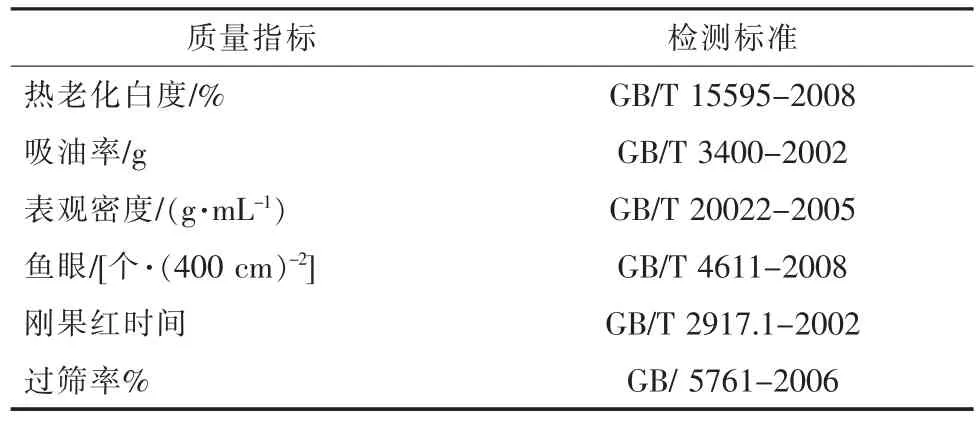

2.3.2树脂产品质量指标检测

树脂产品质量检测标准详见表3。

表3 树脂产品质量指标检测标准

3 试验结果与讨论分析

3.1VCM单体、纯水及聚合体系pH值分析

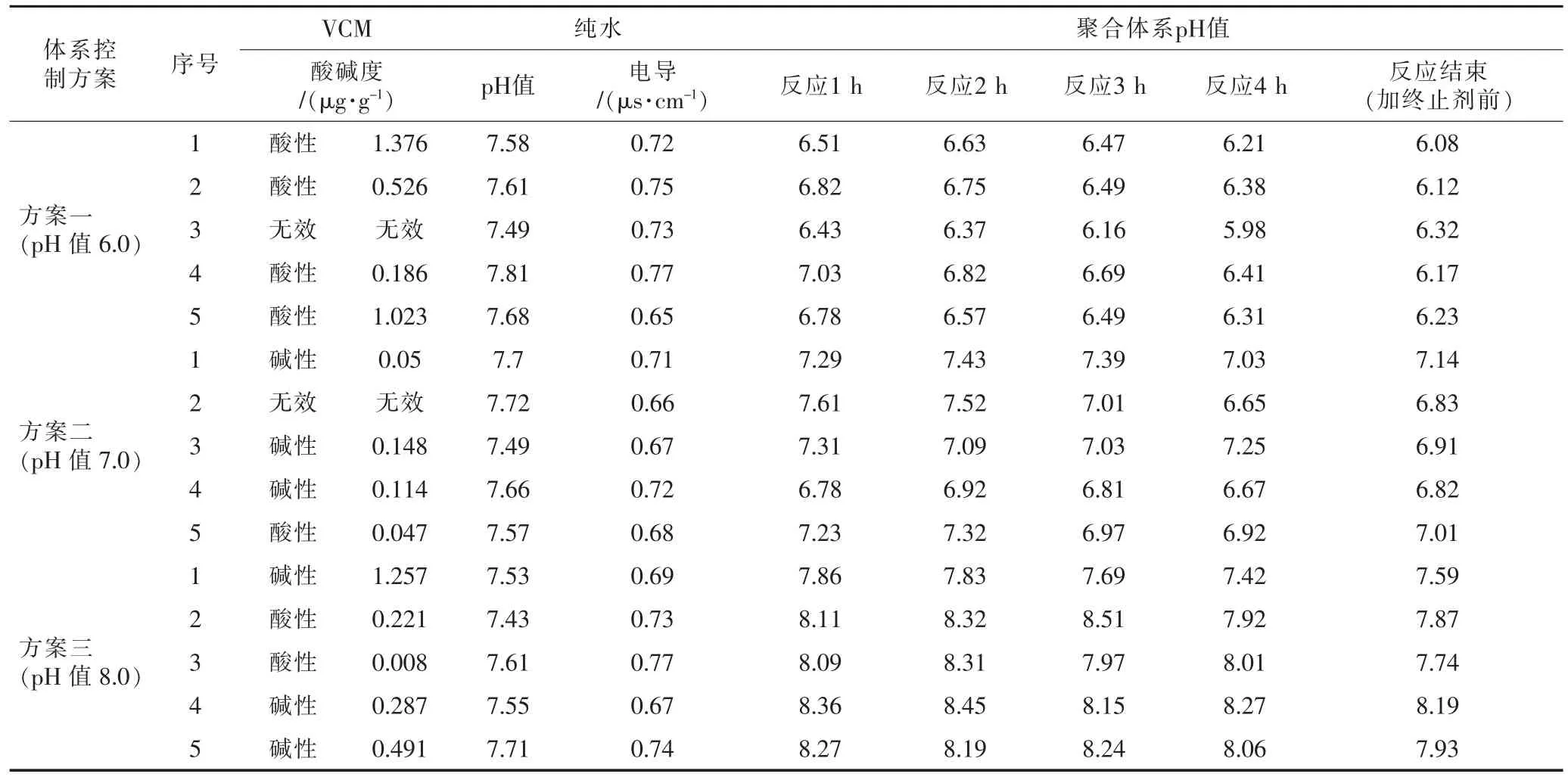

根据试验方案,选择偏酸、中性、偏碱的3种聚合体系,控制入釜纯水、单体pH值、调整pH调节剂碳酸氢铵用量,控制聚合体系的pH值,结果见表4。

从聚合体系pH值在6.0、7.0、8.0下得到试验数据分析,随着聚合反应进行,聚合体系pH值逐渐降低。

3.2树脂产品质量分析

3.2.1树脂粒径分布分析

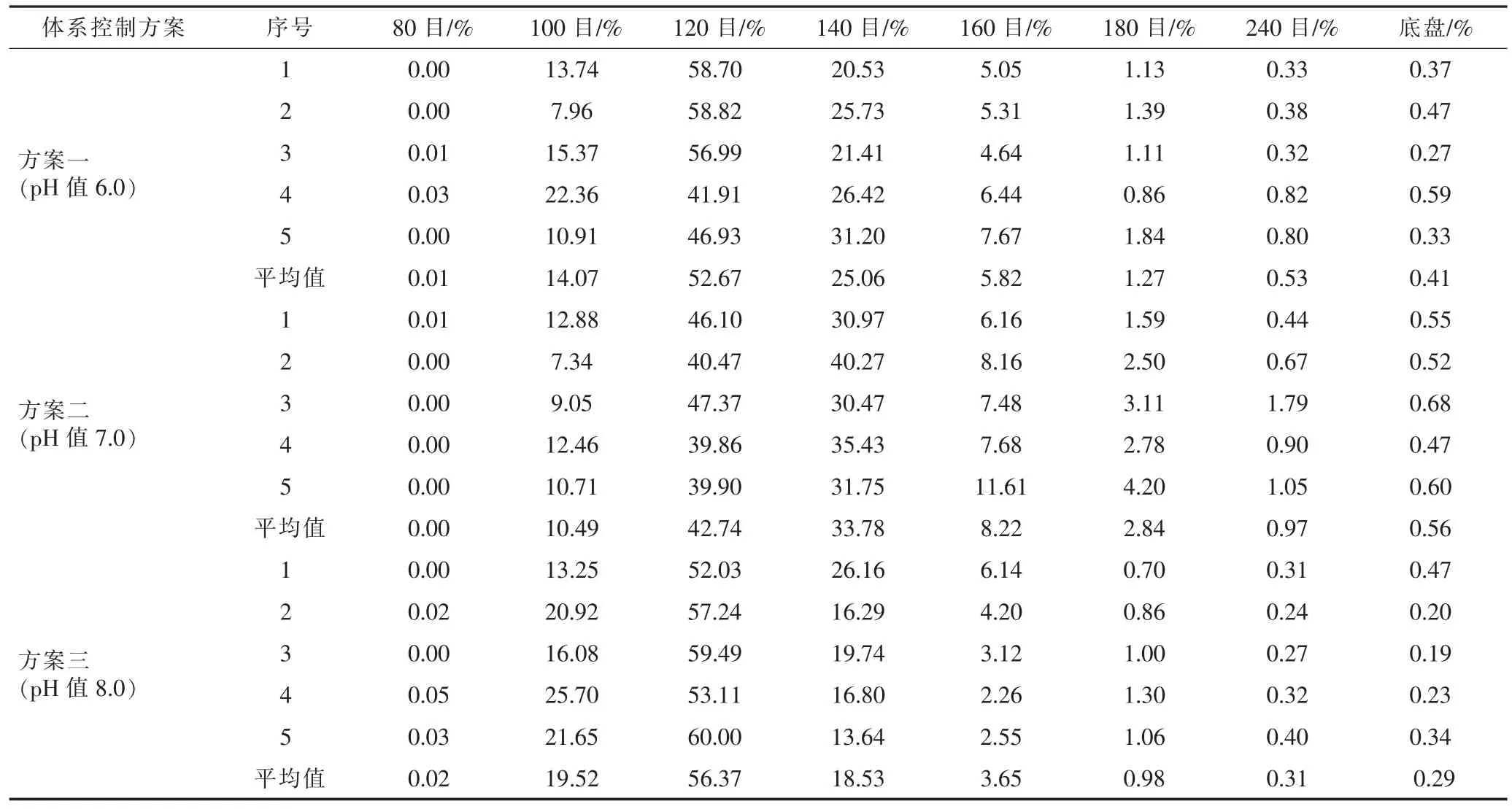

聚合体系不同pH值下,树脂颗粒粒径分布见表5。

表4 VCM单体、纯水及聚合体系pH值

表5 不同聚合体系pH值下树脂过筛率对比

从表5数据中可以明显看出,3个实验方案下树脂颗粒粒径均呈较好的正态分布,但在不同聚合体系pH值下,树脂粒径差异较大,pH值为8.0和6.0的聚合体系树脂粒径均较7.0体系下明显偏粗,说明pH值为7.0的聚合体系更为稳定。

3.2.2树脂产品质量指标分析

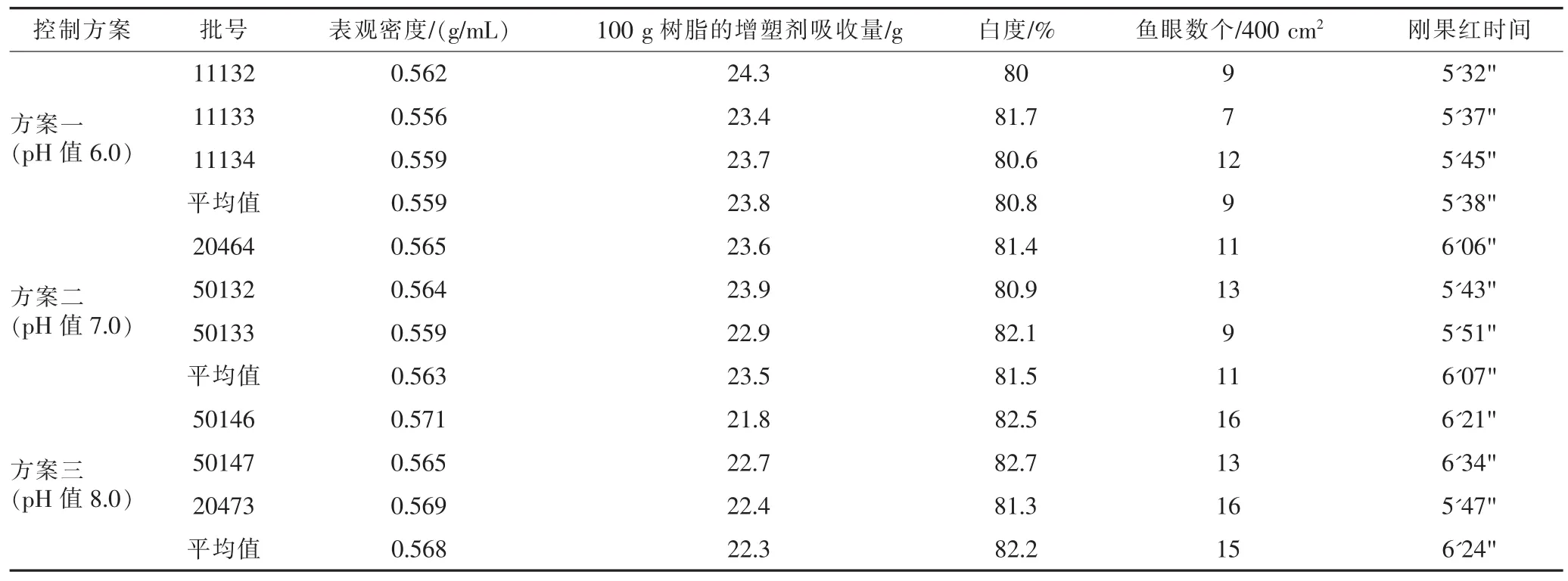

分别对以上试验中不同聚合体系pH值下树脂产品进行质量跟踪,其结果对比见表6。

聚合体系pH对树脂质量影响明显,树脂的160℃老化白度变化趋势、刚果红时间与聚合体系pH值控制情况基本一致,随着体系pH值的上升,在一定程度上抑制了聚氯乙烯分子链的降解,树脂老化白度和树脂刚果红时间明显提高;但树脂100g树脂的增塑剂吸收量略有降低,树脂鱼眼有所增加;同时树脂表观密度略有提高。

3.3分散剂消耗分析

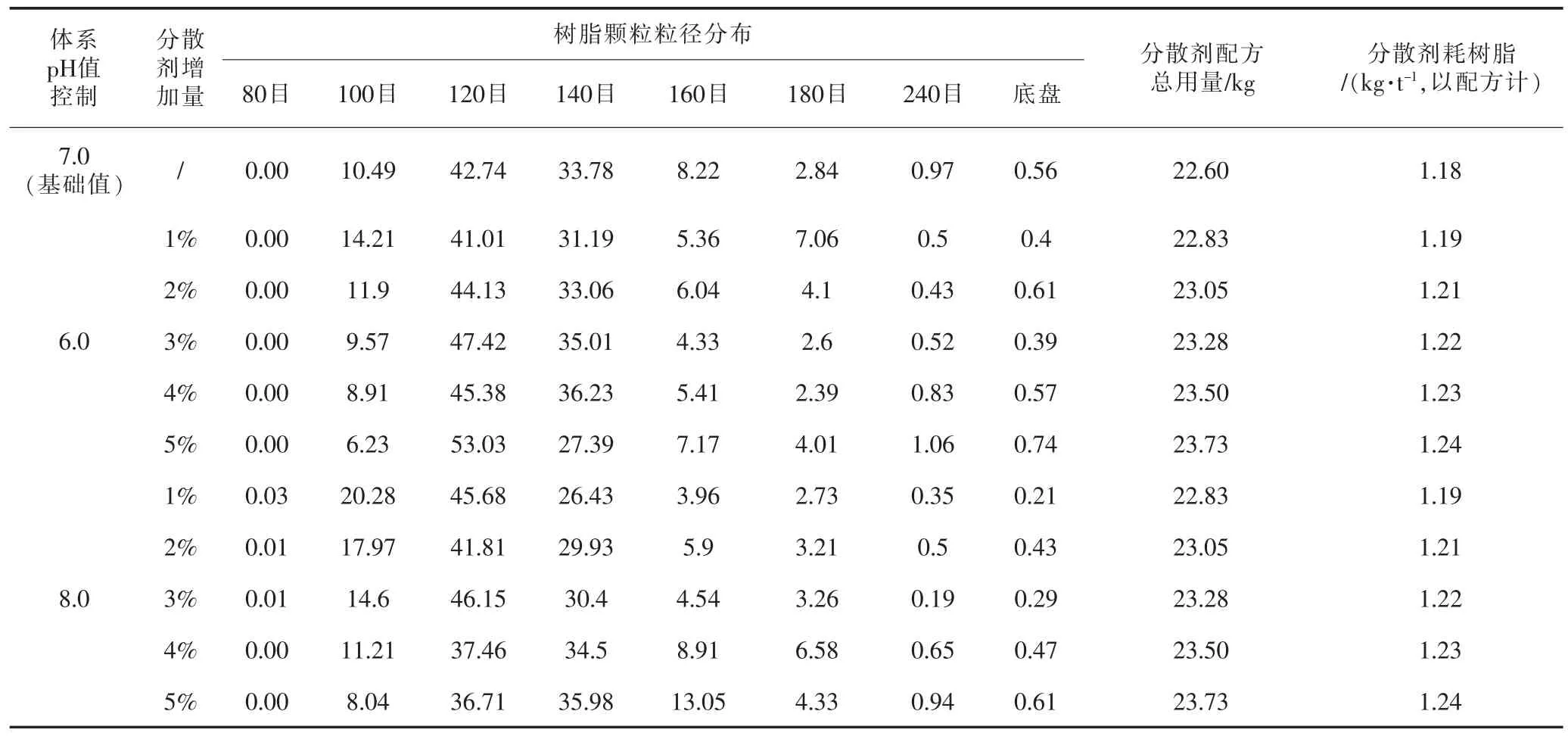

根据第一部分试验所探讨出的结果,聚合体系pH值控制在7.0时,树脂颗粒粒径较细,综合质量指标较优,即将此作为基础配方、基础粒径,开展第二部分试验研究:分别探究聚合体系pH值控制在6.0和8.0时,将分散剂总用量在基础配方依次增加1%、2%、3%、4%、5%,探究树脂颗粒粒径变化,以确定树脂的分散剂消耗情况。主分散剂和二次的增加量即在基础配方上按比例分别增加。

以上试验中不同聚合体系pH值下树脂分散剂消耗对比结果见表7,其中所述分散剂包括主分散剂和助分散剂。

表6 不同聚合体系pH值下树脂质量指标对比

对比表7数据,为获得和基础粒径分布接近的树脂颗粒,在pH值为6.0的聚合体系中,分散剂总用量需要增加3%;而在pH值为8.0的聚合体系中,需要增加4%的分散剂总用量。说明在酸性或碱性体系使部分分散剂被破坏,致分散剂性能降低,导致消耗偏大,而为了生产出颗粒疏松的优质悬浮树脂,需要增加分散剂用量。

表7 聚合体系不同pH值下树脂粒径分布及分散剂消耗

4 结论

通过对70 m3聚合装置体系pH值的调整摸索,分析研究得出以下结论:

(1)聚合体系pH值偏酸或偏碱对树脂质量影响明显,树脂的160℃老化白度、刚果红时间变化趋势与聚合体系pH值基本一致;聚合体系pH值在6.0~8.0时,随着pH值的上升,树脂100 g树脂的增塑剂吸收量降低,树脂鱼眼有所增加;但树脂表观密度略有提高;

(2)聚合体系pH值偏酸或偏碱,树脂颗粒粒径均有变粗趋势;

(3)聚合体系pH值偏酸或偏碱均对分散剂消耗不利;

(4)综合聚合体系稳定性、树脂质量及分散剂消耗,聚合体系的最佳pH控制值为7.0左右。

参考文献:

[1]李俊仁,张海超,李龙,等.浅析pH中和剂对悬浮聚合反应体系的影响.化工管理,2015,18:83-83.

[2]况莉,张国振.悬浮法聚氯乙烯树脂颗粒形态的影响因素.河北化工,2009,1(11):45-46.

[3]潘祖仁.高分子化学.化学工业出版社,2007(第四版):60,141-142.

[4]赵德仁,张慰盛.共聚物合成工艺学.北京:化学工业出版社,1996. 9(第二版):263-269.

[5]潘夕良.提高氯乙烯悬浮聚合釜的生产能力.浙江大学,2003.

Effect of pH value on the quality of products and the consumption of dispersant of vinyl chloride polymerization system

LUO Xiao-fang,QUAN Xiao-hui,HE Wei,HE Sheng

(Yibin Tianyuan Group Co.,Ltd.,Yibin 644004,China)

Abstract:In this paper,the different pH value of the vinyl chloride radical suspension polymerization system was studied,the PVC resin particle sizes,quality indexes and consumption of dispersant were analyzed.

Key words:PVC;pH;quality;consumption

中图分类号:TQ325.3

文献标识码:B

文章编号:1009-1785(2016)05-0011-04

收稿日期:2015-11-25