PVC生产渣浆泵电机的变频改造效益分析

2016-06-29刘立华耿庆鲁德州实华化工有限公司山东德州253007

刘立华,耿庆鲁(德州实华化工有限公司,山东德州253007)

PVC生产渣浆泵电机的变频改造效益分析

刘立华,耿庆鲁

(德州实华化工有限公司,山东德州253007)

摘要:介绍了将压滤机的渣浆供料泵由电机非调速型改成变频器调速运行情况,改造后实现了进料压力自动控制。既满足了工艺要求,提高了工作效率,节约滤布投入成本,又能使电机能耗大为降低。

关键词:压滤机;滤布;渣浆泵;变频器;节能

德州实华化工有限公司30万t/a PVC生产装置采用湿法电石生产工艺。电石在发生器中和水反应,产生的稀电石渣浆进入浓缩池,经过浓缩后浓渣浆泵将电石渣浆输送到压滤工序,经压滤机压滤后,电石渣滤饼含水约40%,送渣场外售。压滤产生的母液返回乙炔发生工序循环使用。该部分循环回用水占发生器正常运行用水的85%。电石渣压滤工序承担着及时处理稀渣浆及返回发生器循环用水的任务。

湿法电石法PVC生产过程中,用于渣浆压滤的板框压滤机经常由于进料压力需要由低到高的均匀变化。手动控制时,压力指标波动大,造成压滤机滤布寿命周期短、成本高;同时,压滤机供料泵处于电动机驱动恒速运转状态,电能消耗高。

为确保压滤机连续、高效、稳定运行,该公司对浓渣浆泵4台160 kW电机进行了变频器技术改造,下面对渣浆泵电机的变频改造效益进行分析。

1 电石渣浆压滤系统现状及存在的问题

该公司的电石渣浆压滤系统现有XMZ800型板框压滤机13台。板框压滤机是由多层滤板重叠形成的多个工作腔来实现渣浆处理。滤板为正方形,四周边缘凸出,中部凹陷,凹陷表面有许多小沟槽,边缘下方钻有泄水孔,中心部位开有入料孔。每块滤板表面套有一层滤布,是渣浆和水实现固液分离的介质。压滤机工作时,液压活塞缸把很多块滤板挤压在一起,使滤板之间周边紧密接触密封,中间凹陷部分形成滤室,稀渣浆由给料泵从滤板中心孔进入各滤室,在滤布两侧形成压差,水分透过滤布由滤板表面的小沟槽流至滤板下部泄水孔排除,固体颗粒则被留在滤室中,形成滤饼,实现固液分离。

1.1进料压力波动大,造成滤板和滤布使用周期短

实际生产过程中,板框压滤机进料采用人工手动控制,现场操作工依靠调节每台压滤机的进料回流阀门来调节进料压力和进料流量,进料压力指标控制在0.65 MPa。由于每台压滤机的进料、卸料等工作进度不同,每台压滤机的操作人员通过自己分管的压滤机的进料回流阀门独立调整单机的进料压力指标,相互干扰,造成进料总管压力波动。压力最高可达1.2 MPa,严重超过压滤机0.8 MPa的额定工作压力,造成滤布及框板损坏,压滤机喷料、漏料。经常停机更换滤板和滤布,影响压滤机有效工作时间,增加了滤板、滤布投入成本。

1.2渣浆供料泵长期处于恒速运转状态,电能消耗高

压滤工序共有GMZ型浓渣浆进料泵4台,电机功率160 kW。正常运行时,进料泵开2台,备用2台。运行中的渣浆供料泵处于恒速运转状态,操作工依靠调节泵出口阀门和进料回流阀门来调节进料压力和进料流量,即通过人为增加阻力的办法达到调节压力的目的,这种节流调节方法使大量的电能消耗在阀门的截流过程中。

2 解决方案

最有效的节能措施就是采用变频调速器来调节流量[1]。为提高压滤机的工作效率,降低破损率,延长滤布使用周期,降低渣浆供料泵的电能消耗,降低生产成本,该公司对压滤进料泵进行变频自动控制改造。变频技术通过控制给料泵电机工作频率来改变电机转速,从而达到稳定给料泵出口压力及流量的作用。由于水泵类为平稳转矩负载,轴功率与转速成立方关系,所以当水泵转速下降时,消耗的功率也大大下降,因此节能效果非常大。

2.1进料泵变频自动控制系统控制原理

依工艺需要设定泵出口控制压力P1,现场实际测定压力为P2,二者的偏差△P经变频器自带PID模块单元运算后,变频器控制供料泵电机转速,从而控制渣浆泵出口的压力。在恒压供料变频控制系统中,为了保持恒压控制,一般采用负反馈方式进行控制,也就是说,把管道上安装的压力信号传感器反馈到变频器与目标设定值进行比较,如果反馈信号小于目标信号,则控制变频器提高频率,反馈信号大于目标设定信号后,则控制变频器进行降频运行,直到反馈值和目标值相等或基本相等时,维持一个相对恒定的频率运行,进行恒压运行。

2.2工艺方案

对原渣浆泵不作任何改动,每台增加1台变频器,泵出口增加压力变送器1台。变频器自带的PID控制模块实现压力指标闭环自动控制,也可通过改变频率手控调节进料压力。

改造后,渣浆泵给料压力既可在0.60~0.65 MPa范围依据压滤机工艺需要设定,实现进料压力自动控制,也可在0.10~0.65 MPa范围内手动控制,实现进料压力由低到高的无极调节,免去了频繁操作给料闸门和回料闸门的繁重劳动。

(1)手动控制。在给料初期,进料压力手动控制变频器,使压力在0.1~0.3 MPa、5~10 min后,压滤机工作腔内已有足够物料填充,此时入料压力逐渐升高,当进料压力升至0.65 MPa时,进行手动、自动无扰动投入切换,进入自动稳压、压滤保压过程。

(2)自动控制。首先,设定自动控制的目标压力为压滤保压0.65 MPa,并且为了避免变频器在目标压力值0.65 MPa附近振荡,首先加大积分时间I,再适当减小比例增益P。渣浆泵电机的一般运行情况是:正常保压值0.65 MPa,此时电机电流值约100 A;当1台(或几台)压滤机打开阀门进料时,压力突然降低到0.1 MPa左右,变频器的压力反馈信号使变频器转速上升,电动机电流达到最大值约310 A;压力逐渐上升,变频器转速下降,电动机电流也降低,14 min以后,又到达正常保压值0.65 MPa,此时电机电流值约100 A,如此过程,往复循环。

3 经济效益

全年工作时间按8 000 h/a计。原渣浆进料压力和流量的调节是通过人工调整压滤机回流阀门开度,阀门频繁开关操作,损坏较快;人工调节阀门的开关,阀门的流量特性与渣浆进料流量不能保持线形关系,使得调节过程偏差较大,影响压滤机的运行稳定性。采用变频器后,用于手动调节的回流阀门全部打开,由于变频器始终保持高精度线形调节,充分满足了稳定进料压力的工艺要求。

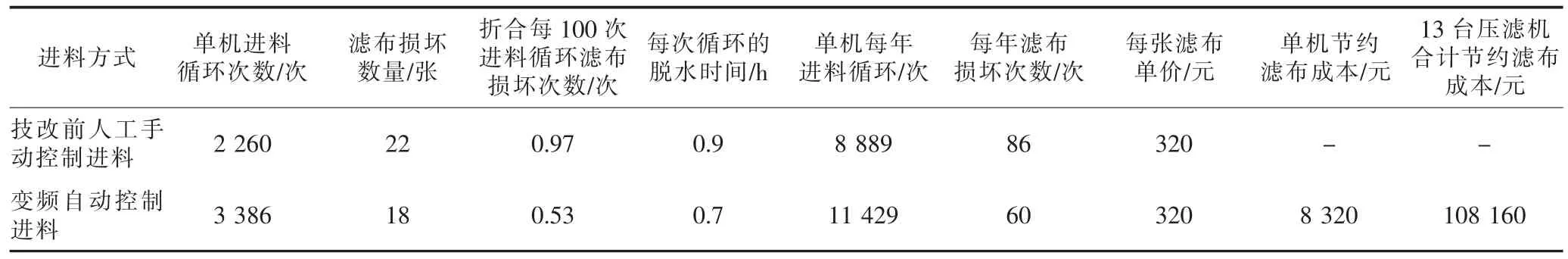

3.1改造后运行数据分析

渣浆进料压力变频自动控制系统投用后,压滤机运行效率显著提高,单机压滤进料时间由原来的30 min缩短为14 min;单机压滤周期由0.9 h减少为0.7 h,单机生产效率显著提高,滤布使用寿命明显延长。年可节约滤布成本10.816万元。实际记录考察滤布损坏情况,分别记录了技改前人工手动控制进料2 260次,损坏滤布22张;技改后变频自动控制进料3 386次,损坏滤布18张。

技改前、后节约滤布成本数据分析见表1。

表1 技改前、后节约滤布成本数据分析表

3.2使用变频器后的节能效果

使用变频器后电动机实现了真正的软启动、软停止,延长了电动机、水泵的使用寿命。采用变频调节,实现了挡板、阀门全开,减少了挡板、阀门节流损失,且能均匀调压,满足缓慢升压的需要,节约了大量的电能,具有显著的节电效果。

如果电费按每度电0.6元计算,2台电机每年电能节约597 083元,1年内即可收回投资;同时保护水泵,减少维修量,提高了生产效率。

4 结语

变频器不仅具有对电网冲击小,而且节能,是未来电气行业对电动机传动的首选调速设备。板框压滤机的进料压力是影响其工作效率的一个重要因素。应用变频调速技术自动控制渣浆给料泵转速,保持板框压滤机给料压力的稳定,技术改造简单,不需要增加太多辅助设备,操作简便,收益大,具有广泛的参考和推广价值。

参考文献:

[1]吴新东,耿忠,等.延长压滤机滤布使用周期的研究.纯碱工业,2010(02)20~22.

Electrical frequency transformation and benefit analysis of calcium carbide slurry pump motor

LIU Li-hua,GENG Qing-lu

(Dezhou Shihua Chemical Co.,Ltd.,Dezhou 253007,China)

Abstract:The transformation of frequency conversion of filter slurry pump was introduced,and automatic control of feed pressure is realized.By transformation,meet the process requirements,improve the work efficiency,save the cost and reduce the energy consumption.

Key words:filter press;cloth;slurry pump;frequency converter;energy conservation

中图分类号:TQ051.21

文献标识码:B

文章编号:1009-1785(2016)05-0009-02

收稿日期:2015-11-12