浅谈异种金属的焊接

2016-06-29葛会冰苏立国山东新华医疗器械股份有限公司山东淄博255086

葛会冰,苏立国(山东新华医疗器械股份有限公司,山东 淄博 255086)

浅谈异种金属的焊接

葛会冰,苏立国

(山东新华医疗器械股份有限公司,山东 淄博 255086)

摘 要:随着国民经济的迅速发展和科学技术日新月异的进步,新结构、新设备层出不穷,新材料和新工艺的应用日益广泛。由于异种金属的焊接,不仅能满足耐高温、耐腐蚀和耐磨损的要求,而且还能节省大量的合金材料和稀有贵重金属,从而显著降低制造成本,因而成为现代工程技术中不可缺少的一种重要加工方法。它除了要研究焊接的一般规律外,还要研究许多特殊的规律,如异种金属的物理、化学性能变化,金属间化合物的形成机理、冶金扩散过程,焊接工艺,接头性能的检验等等,涉及面很广。

关键词:异种金属焊接;化学性能变化;金属间化合物的形成机理;冶金扩散过程;焊接工艺;接头性能

1 前言

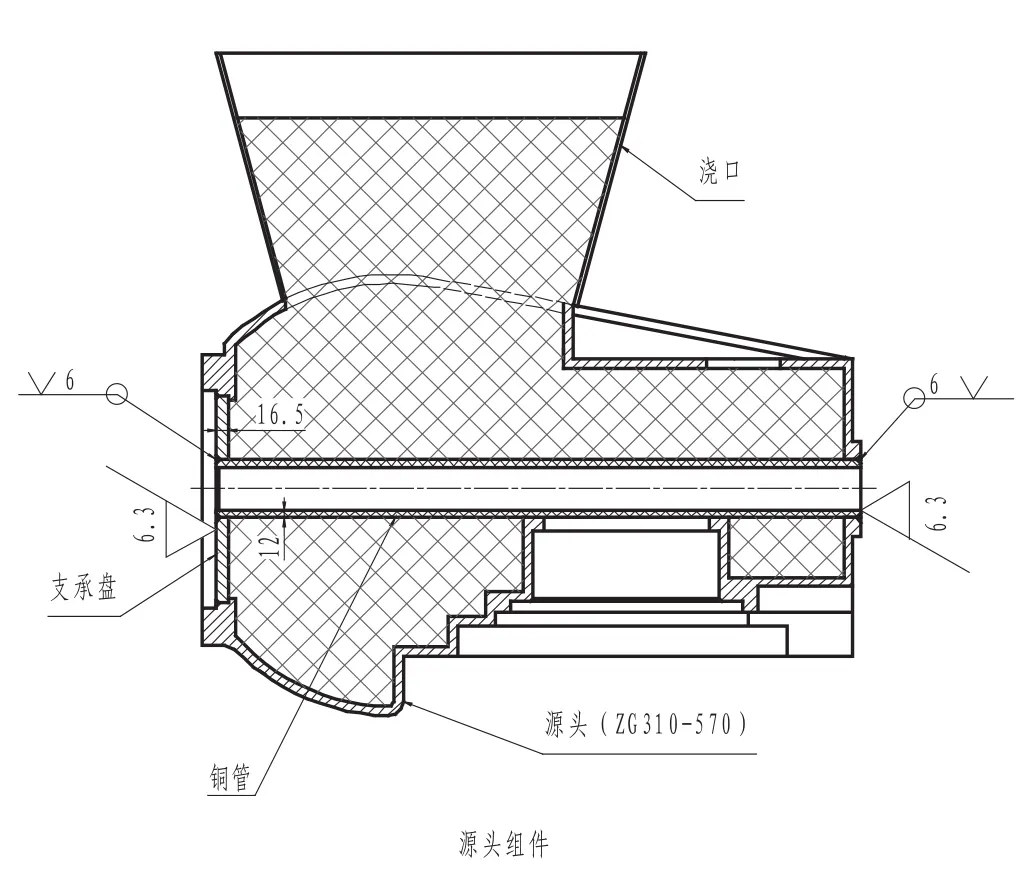

把异种金属零件连接成一个整体部位,焊接常常是最好的方法。在生产中经常会遇到异种金属的焊接构件。异种金属焊接的特点是能最大限度地利用材料各自优点,收到“物尽其用”的效果。结合我厂FCC-7000型钴60治疗机中的源头组件(铝青铜管QAL10-3-1.5与Q235钢支撑盘),试述异种金属的焊接。

2 与钢的焊接特点

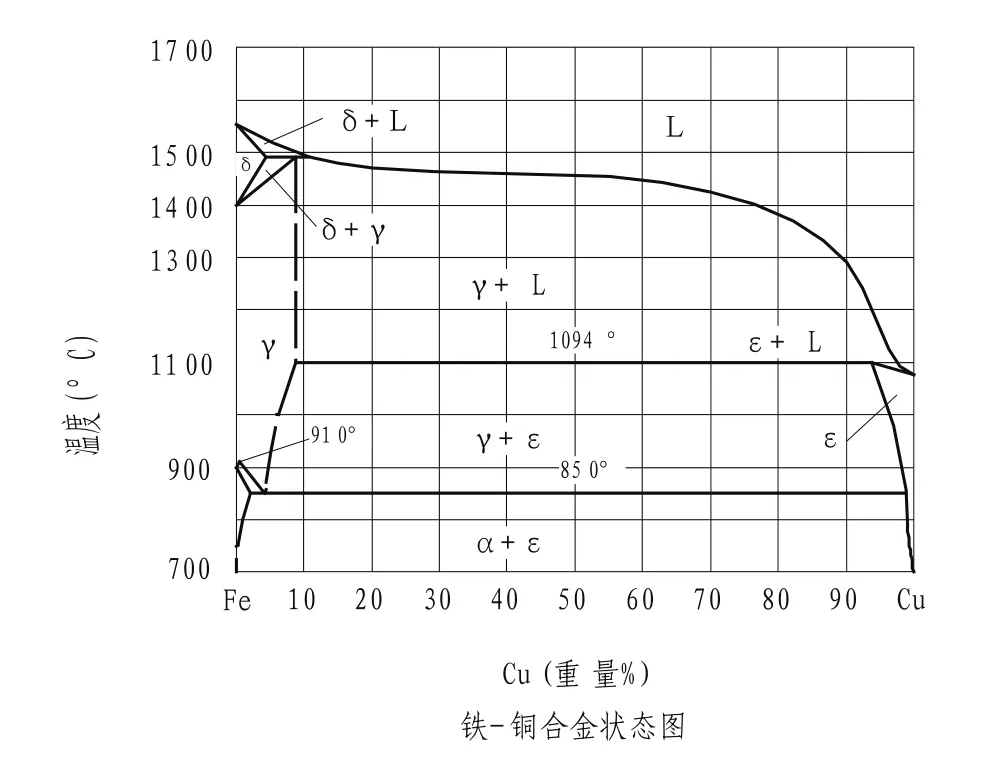

从铜--铁平衡状态图可知,当铁向铜扩散时,形成有限溶解的ε固溶体。室温下处于平衡状态时,在α铁中溶解的铜不超过0.3%,在铜中溶解的铁不超过0.2%,铜与铁不形成脆性金属间化合物。温度从700℃升高到1000℃时,铁在铜中的溶解度从0.3~0.35%直线上升到2.6~2.9%;当铜向α铁扩散时,同样形成有限溶解度的固溶体。在750~835℃时,铜的溶解量达到3.5%。在835℃时,过饱和的α及ε固溶体形成α+ε的共晶体。在835-910℃温度区间,铜在α铁内的溶解度下降,同时铜降低了铁的α→γ转变温度。铜溶解于铁内可以有α固溶体和γ固溶体两种形式。铜在γ铁内的极限溶解度大于铜在α铁内的溶解度。如果焊后冷却速度较快,则在扩散过渡区内产生铜、铁的过饱和固溶体,甚至含铁量达到2~2.5%时,也未发现游离状态的铁。熔焊时,铜与钢之间的熔合线十分明显,且含有富铁相。

图1

从以上论述中可知,常温下,铜铁的互溶性很差,但在高温及熔融状态下,这种状况得到极大改善,但也有一定区别,从铁-铜合金状态图中可以看出,铜在铁中的熔解度到10%附近就不再上升,但铁在铜中的熔解度却随温度的上升,不断提高,所以在实际焊接中,在保证两侧基体基本熔化的前提下,焊缝中的基本元素应是铜,而铁可以看作填加元素,并在过渡区和扩散区内能基本溶解于基体铜,这样的溶池近似是单一的金属或铜合金的溶液,凝固过程也倾向于类似纯金属及铜合金的结晶过程。这样的一个异种金属熔池,在高温熔融状态下是稳定的,但在进入结晶状态后,铁的溶解度迅速下降,将造成大量游离状态铁的析出,使凝固状态恶化,但如果凝固时间短,使铁来不及析出,将形成以过饱合的α+ε固溶为主要成份的凝固区域。所以,在较为准确的掌握一定焊接方式的情况下,铜铁间存在一定的可焊性。

3 焊接性

钢与铜及其合金焊接时,主要问题是在焊缝及熔合区容易产生裂纹。产生裂纹有两种形式:焊缝裂纹和热影响区渗透裂纹。

(1)焊缝裂纹。钢与铜及其合金焊接时,焊缝中产生的裂纹属于热裂纹。产生焊缝裂纹的原因有两个方面。

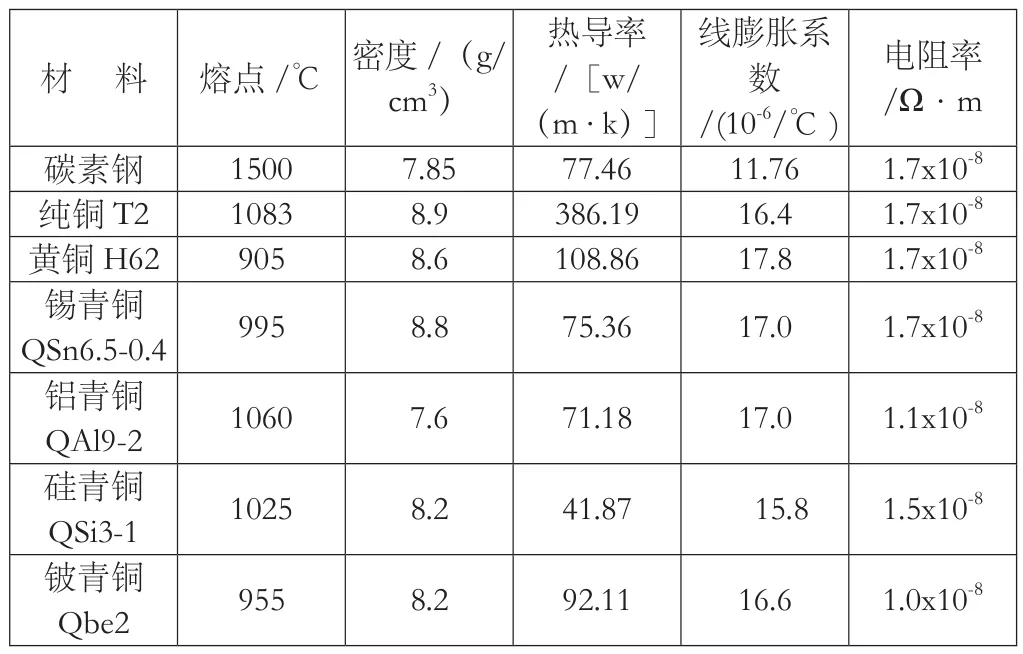

①钢与铜的物理性能差异很大,其热物理性能比较列于表1。

表1

由表1可知,钢与铜的线膨胀系数和热导率相差很大,尤其是线膨胀系数,青铜要比碳素钢高出近45%,因此,焊接时在接头中产生很大应力,导致焊缝产生裂纹。

②由于铜及其合金焊接时,热裂纹倾向较大,而钢与铜及其合金焊接时,焊缝是铁铜的混合物,因此,随着焊缝中含铜量的增加,产生热裂纹的倾向也加大。当焊缝中含铁量较低[如(Fe)为0.2%~1.1%]时,焊缝金属的结晶特点和纯铜焊接时差不多,所以,焊缝的抗热裂纹性能提高。当含铁量(Fe)为10%-43%时,焊缝具有最高的抗热裂纹性能,但是当进一步提高含铁量时,焊缝的抗裂纹性能却急剧下降。

(2)热影响区渗透裂纹。钢与铜及其合金焊接时,在与液体铜及其合金相接触的钢中,容易产生渗透裂纹。渗透裂纹是在高温时形成的,且被铜及其合金所填充,它可以单独存在,或沿晶界呈网状分布,其长度可以从几微米到几十毫米。

热影响区渗透裂纹的产生,是由于液态铜及其合金对钢的渗透和拉应力共同作用的结果。因为从焊缝冷却瞬间开始,在焊接接头中就会产生拉应力,并且这种应力随着溶池的不断冷却而增加。另外,在结晶过程中,金属组织往往是有缺陷的,这样,在钢的结晶表面上就产生了微观裂纹。处于液态下的铜及其合金,浸润着微观裂纹的表面,并且在毛细管效应的作用下,渗透到微观裂纹中去。在整个渗透过程中,也伴随着钢在铜及其合金液体的溶解和沿钢晶界继续渗透。渗透进来的液体对微观裂纹产生一个附加压力,在焊接拉应力的共同作用下,最后发展成为热影响区渗透裂纹。

4 操作实例

通过上面的论述可知,钢与铜的焊接主要缺陷就是热裂纹和热影响区渗透裂纹,要想克服这些缺陷,就需要制定相应的焊接工艺。结合我厂FCC-7000型钴60治疗机中的源头组件,试述铝青铜管(QAL10-3-1.5)与Q235A碳素结构钢的手工电弧焊焊接工艺。

整体图样如图2所示。

图2

源头组件的总体焊接工艺过程为:1、将支撑盘与源头点焊;2、将铜管插入;3、支撑盘与源头整体组焊;4、铜管两头与钢基体焊为一体,要求焊缝致密。上述主要工作结束后,在源头上方开口处用钢板焊出浇口。通过浇口将熔铅浇入源头空腔内,此过程要保证各焊缝致密,不能漏铅。

下面只针对支撑盘与铜管的焊接作出论述:

(1)焊接材料的选用。根据铝青铜的焊接特点,选用铜237(T237)焊条作为添充材料。(前面已提到熔池中的主要金属应为铜,所以焊条选用铜基焊条,而且T237与母材成份也比较接近。)

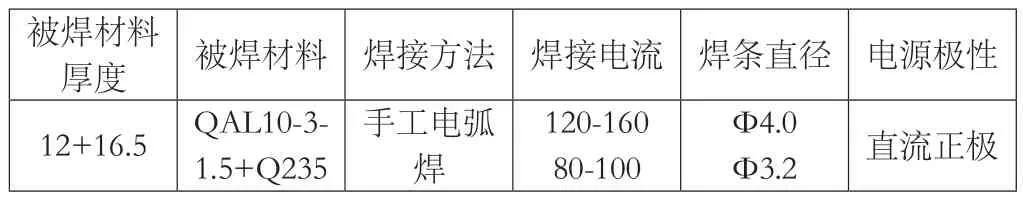

(2)焊前准备。为了获得满意的焊接质量,施焊前应充分做好准备。①支撑盘与铜管的坡口均按6×45°加工,采用V型焊缝;将源头组件旋转90°立起,采用平焊。虽然有资料显示,一般采用70°V型焊缝,其中铜件40°,钢件30°,这样的焊道可以自然地保证焊条偏向于铜基体,但为了保证焊道融合充分,我们还是采用90°V型焊缝,零件坡口均按45°加工,只是在实际操作时,有意的使焊条偏向铜基体。②焊前认真清理坡口两侧的油污、锈迹、铜管坡口处不得沾有油污及氧化膜。③焊条(T237)要在烘箱内烘干(150-200℃)2h,焊条直径Φ3.2,Φ4.0,适量。④焊接参数见表2。

表2

(3)焊接。施焊前要对坡口两侧进行预热,预热温度为350℃-450℃。采用较小电流,短弧进行焊接。焊条角度和电弧应稍偏向铜管一侧,焊条一般不做横向摆动,尽量减少熔池的搅拌,以便保持熔池中熔液以铜为主,同时保持铜铁的独立性,尽量以单金属的结晶方式凝固。第一遍焊接速度应稍快,焊完后要把焊缝处药皮、飞溅清理干净、速度一定要快,以免焊缝处温度下降过大。如温度下降过快,可用氧-乙炔焰再进行加热,然后施焊第二层。第二层焊接的速度可稍慢,同时因盖面的熔池加宽,焊条可稍做横向摆动,在焊缝两侧边缘可稍作停留,防止边缘处咬边。

盖面层焊完后,应立即用小锤进行“密点轻击”的锤击,匀速锤击焊缝周围,使焊缝及热影响区的应力得到释放。为防止焊缝处铜管侧冷却速度快,可由一人用氧-乙炔加温,另一人在火焰离开后,立即进行锤击,以防止热裂纹产生,时间为10分钟左右。

焊后应采用保温缓冷的方法,以防裂纹产生。具体方法如下:将焊缝及焊缝周围100mm内用生石灰覆盖,使焊缝缓慢的降温,直到冷却至室温才除去覆盖层,防止产生裂纹。

(4)焊后检查。待焊件完全冷却后,将生石灰去除,焊缝处擦拭干净。外观焊缝表面均匀,无气孔、夹渣、裂纹;待浇铅口焊接完后,浇注铅时,焊缝处未发现有漏铅现象;(由于铅的浇注温度在三、四百度,这么大体积的铅的冷却时间一般在一天以上,相当于对焊缝进行了一次去应力退火,所以这一步生产工序相当于对焊缝增加了一步热处理),支承盘经镗床加工1.5mm去后,可见焊缝处熔合良好,加工表面光整,没有裂纹、气孔、夹渣等缺陷。

因产品对焊缝无特殊要求,只要保证焊缝致密,不产生漏铅即可,故不作内部探伤及机械性能试验。

5 结论

以上实践证明,异种金属的焊接是有一定规律可循的。只要把握住异种金属的物理、化学特性及它们的内在联系,认真做好焊前准备,每个步骤严格要求,焊接材料选择正确,合理运用焊接参数,就能有效避免焊接中存在的各种缺陷,获得令人满意的焊接质量。

参考文献:

[1]何康生,曹雄夫编著.异种金属焊接[J].北京:机械工业出版社,1986.

[2]顾曾迪编著.铜及铜合金的焊接[J].北京:机械工业出版社,1981.

[3]孙景荣,王丽编著.电焊工[J].北京:化学工业出版社,1990.

DOI:10.16640/j.cnki.37-1222/t.2016.13.045