空气间隙影响射孔弹稳定起爆原因的探析

2016-06-27段嘉庆李必红李万全李尚杰

周 明,任 超,段嘉庆,李必红,李万全,李尚杰

(1.西安物华巨能爆破器材有限责任公司,西安 710061;2.延长石油股份有限公司吴起采油厂,陕西 延安 716000)

空气间隙影响射孔弹稳定起爆原因的探析

周明1*,任超2,段嘉庆1,李必红1,李万全1,李尚杰1

(1.西安物华巨能爆破器材有限责任公司,西安710061;2.延长石油股份有限公司吴起采油厂,陕西延安716000)

摘要:针对某型射孔弹在生产验收过程中起爆率降低的现象,从射孔弹产品结构、压药工艺等方面进行原因分析和排查,采用ANSYS数值仿真系统,分析了空气间隙大小对射孔弹稳定起爆的影响。通过模拟试验验证得出:壳体和药柱之间的空气间隙是影响该型射孔弹不稳定起爆的主要因素。由此提出控制空气间隙的具体措施与建议,对提高射孔弹的起爆率,改善产品质量具有指导意义。

关键词:射孔弹;空气间隙;数值仿真;起爆率

射孔完井作业是油气井勘探和开发的一个非常重要的环节,是油气井储集地层与井筒之间形成有效通道的保证。如果在油气井施工过程中发生射孔弹未爆或爆燃的现象,将会减少流通面积甚至引发炸枪事故,影响射孔施工质量和安全。因此,射孔弹的起爆率对射孔施工作业质量起着极为重要的作用。根据射孔技术标准规定,在产品生产验收过程中,一般采用多发单向起爆穿钢靶的试验方法,射孔弹的起爆率须保证在95%以上[1]。本文针对某型射孔弹在生产验收时的起爆率下降至70%的现象展开相关原因的探析和研究。

1影响射孔弹起爆率降低的原因分析

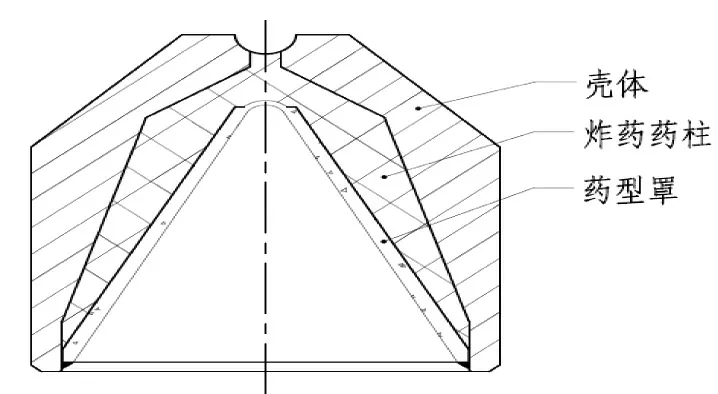

射孔弹主要由壳体、炸药和药型罩3大部件组成,其结构如图1所示。施工或试验过程中,由导爆索横向冲击波通过壳体上的传爆孔产生爆轰作用引爆主药柱做功,推动药型罩翻转形成射流。

图1 射孔弹结构

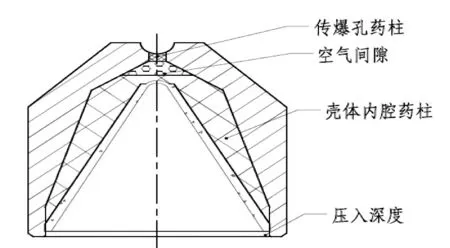

目前,射孔弹压制生产工艺采用带罩一次成型工艺,即药型罩随着凸模与炸药一起压装成型。该生产工艺效率高,但如果凸模与壳体内腔之间配合过于紧密,则在退模时易形成负压,使药柱与壳体产生间隙(如图2所示),从而有可能影响射孔弹的稳定起爆。

图2 药柱与壳体间隙的结构

在生产质量控制过程中,一般采用测量药型罩的压入深度来控制罩顶药高(药型罩顶部的炸药厚度)。罩顶药高过低则能量不足,破甲深度浅且稳定性差,影响射孔弹的起爆率[2]。测量该批次射孔弹药型罩的压入深度,发现多数射孔弹压入深度低于设计值,这种情况可能是药柱与壳体分离或者药柱与药型罩分离造成的。吴焕龙[3]分析药柱与药型罩分离对射孔弹的影响,认为药柱与药型罩的分离只是降低了射孔弹的穿深,并不影响射孔弹的起爆性能。本文采用数值仿真和模拟试验来定量分析空气间隙对射孔弹起爆稳定性的影响。

2数值仿真模拟分析

射孔弹的起爆是由导爆索的横向爆轰冲击波引起的,因此可借鉴炸药冲击波感度评价方法来分析射孔弹是否起爆。在评价方法中,隔板试验是测定冲击波感度最常用的方法[4]。导爆索(主发炸药)以冲击波的形式引爆射孔弹(被发装药),在主发装药(导爆索)和被发装药(射孔弹)之间设置空气隔板,使用冲击波感度可定量地评价空气间隙(隔板)对射孔弹起爆的影响,由此可判断被发装药(射孔弹)是否完全起爆。

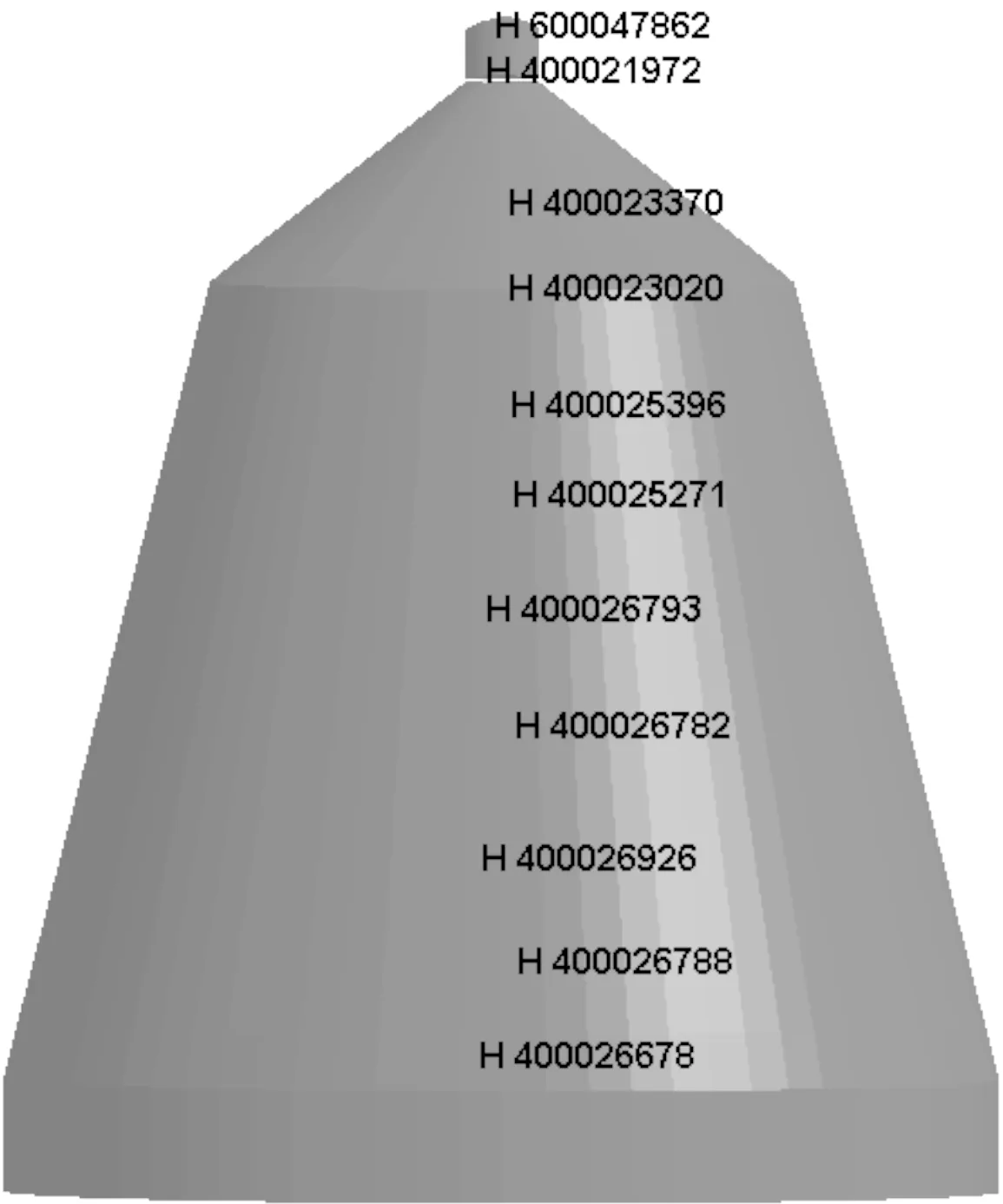

采用LS-Dyna 3D数值仿真软件对药柱与壳体分离时的起爆情况进行数值仿真。射孔弹起爆单元由壳体、药柱、药型罩及导爆索4部分构成,如图3所示。

图3 模拟射孔弹的起爆单元

在模型建立时,考虑结构对称性,将导爆索建为1/4模型;将射孔弹建为全模型。同时为减少运算量,忽略导爆索塑料外皮部分和射孔弹药型罩部分的建模。整个模型由导爆索装药、空气域、药柱及壳体4部分组成,如图4所示,均采用六面体实体Solid164单元进行网格划分。

图4 射孔弹计算模型

在整体算法设计上,采用流固耦合算法。先将导爆索装药、药柱顶部及空气域选用ALE算法求解,药柱主体及壳体选用Lagrange算法求解;同时将两组模型进行耦合运算使之相互传递作用。在局部算法设计上,既对炸药主体与壳体之间的接触部分采用自动面面接触算法,又在空气边界处施加压力输出边界,以避免爆炸冲击波在空气域边界反射造成的误差。

本构模型里导爆索装药为黑索今装药,采用HIGH_EXPLOSIVE_BURN炸药爆轰材料模型及JWL状态方程描述[5]。其中JWL方程为:

(1)

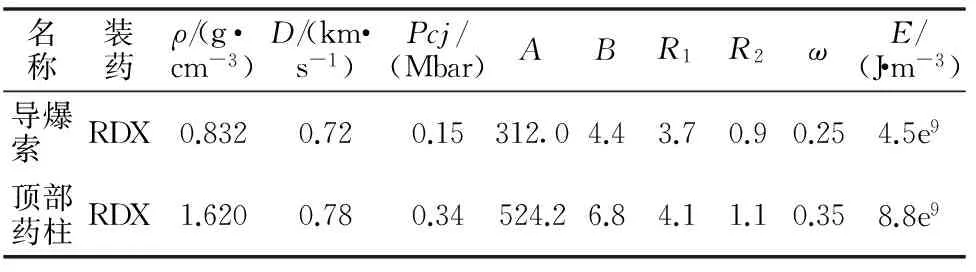

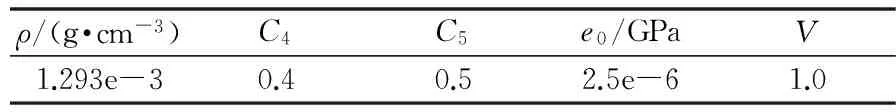

其中:p为爆轰压力;V为相对体积;E为单位体积炸药初始内能;ω、A、B、R1、R2为材料常数,各参数如表1所示。

表1 炸药材料参数

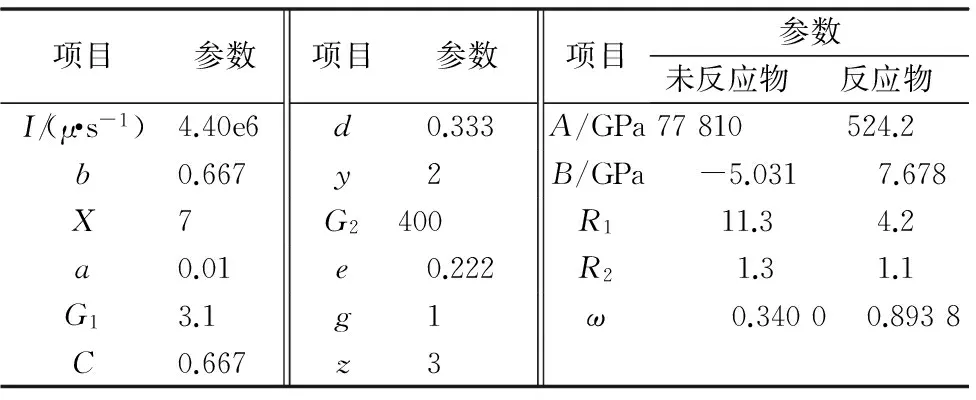

对于药柱主体部分(被发装药R852炸药,主成分为黑索今),选用常用的Lee-Traver三项式点火增长模型来模拟其殉爆情况。反应率方程形式为:

G2(1-F)eFgpz

(2)

式中:F为反应分数,它在模拟爆轰过程中控制着炸药化学能的释放;t为时间;ρ0为初始密度;ρ为当前密度;p为压力;I、G1、G2、b、x、a、c、d、y、e、g和z都是常数。R852炸药Lee-Traver点火增长参数如表2所示[6-7]。

表2 被发炸药点火增长参数

空气采用Null材料模型和Linear-Polynomial状态方程。各参数如表3所示。

表3 空气材料参数

射孔弹壳体为45#钢材料,选用塑性随动材料模型(Mat-plastic-Kinematic)描述,该模型通过调整硬化参数β来选择各项同性或随动硬化,并用与应变率有关的因数表示屈服应力,同时考虑失效应变,适于描述金属在大冲击作用下的动态响应,材料参数如表4所示。

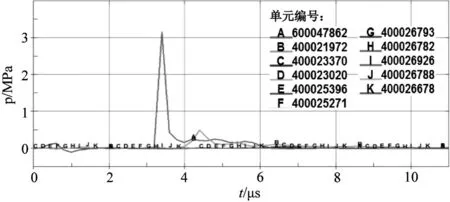

冲击波前沿的动力压峰值称为炸药的爆压[8]。爆轰波沿药柱的轴向方向传播,在不同位置的爆轰压力是不同的,图5为测量t-p曲线的药柱单元模型。在顶部药柱上选取1个单元,并在主体药柱上选取沿轴向均匀分布10个单元(依次用A~K字母表示)来测量爆轰波到达药柱不同位置时的压力,并据此判断射孔弹是否达到有效爆轰。

导爆索被引爆后,输出的横向冲击波压力经过隔板(材料为空气)衰减后作用于射孔弹(被发炸药)上。

图5 测量t-p曲线的药柱单元

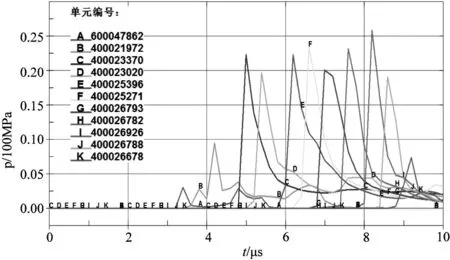

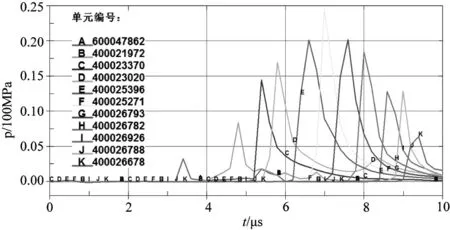

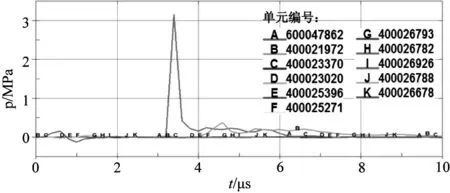

为了便于比较空气间隙对射孔弹稳定起爆的影响,模拟空气间隙为0的情况,药柱内爆轰压力时间(t-p)曲线如图6所示。

图6 空气间隙为0 mm时的t-p曲线图

从图6可知,导爆索冲击波在3 μs左右即到达药柱顶端(A点),此处单元的压力也只有3 GPa左右,从C点开始至K点,压力值趋于稳定,可以认为此时压力是满足炸药稳定爆轰的条件,该值为25 GPa左右。且从A点的3 GPa到C点的22 GPa所需的时间<3 μs。

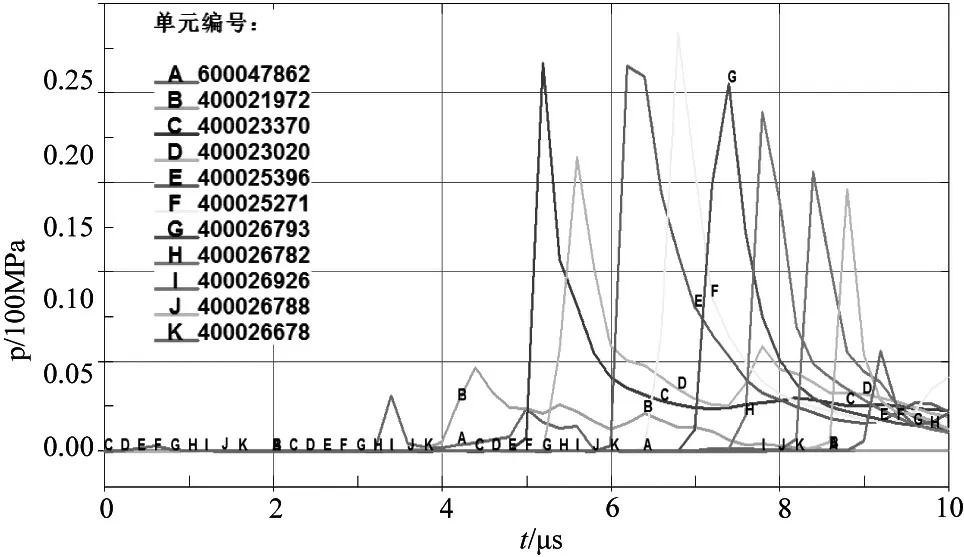

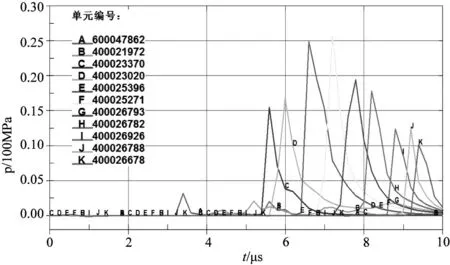

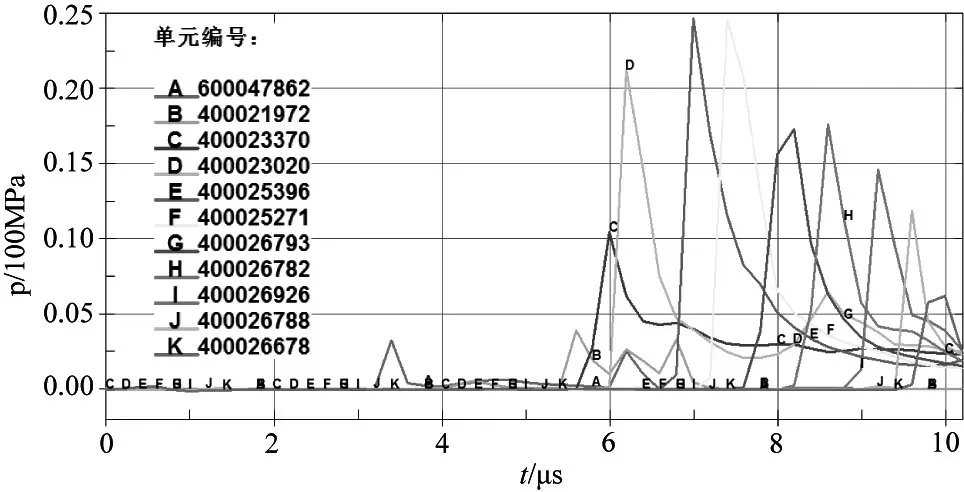

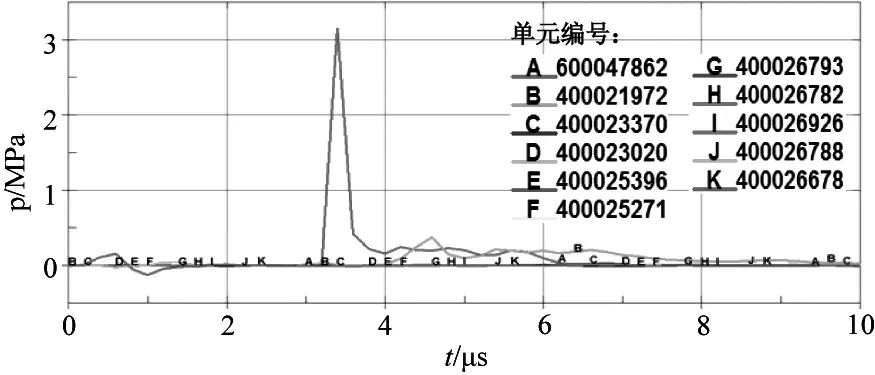

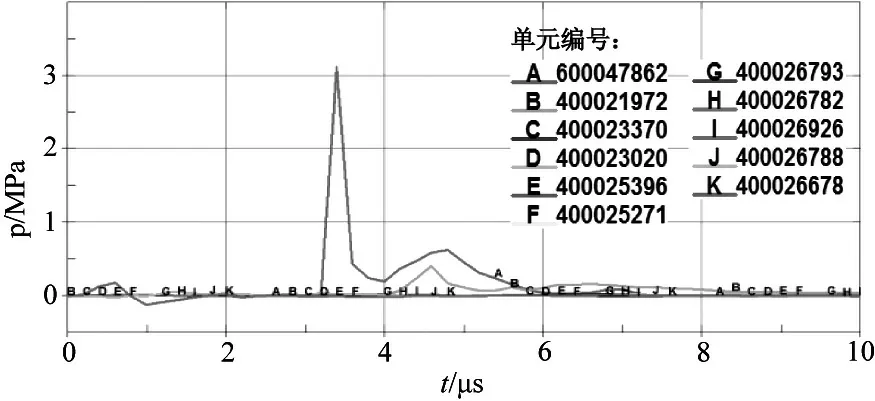

根据射孔弹的结构,取步长为0.1 mm,分别设置了0.1~1.0 mm等10种空气间隙,仿真计算结果如图7—图16所示。

图7 空气间隙为0.1 mm时的t-p曲线图

图8 空气间隙为0.2 mm时的t-p曲线图

图9 空气间隙为0.3 mm时的t-p曲线图

图10 空气间隙为0.4 mm时的t-p曲线图

图11 空气间隙为0.5 mm时的t-p曲线图

图12 空气间隙为0.6 mm时的t-p曲线图

图13 空气间隙为0.7 mm时的t-p曲线图

图14 空气间隙为0.8 mm时的t-p曲线图

图15 空气间隙为0.9 mm时的t-p曲线图

图16 空气间隙为1.0 mm时的t-p曲线图

由图7—图11可看出,当空气间隙≤0.5 mm时,冲击波到达药柱顶端A、B点后,迅速传递到C—K点,爆轰压力先迅速升高至20~25 GPa之间并保持2~4 μs,后又缓慢降低;对于空气间隙>0.5 mm的情况(如图12—图16所示),冲击波到达主体药柱顶端(A、B点)之后的爆轰波压力较高,但在C—K点爆轰波的压力值最大不超过0.5 Gpa,并且逐渐降低接近于0。

由此可知,当空气间隙不超过0.5 mm时,射孔弹能有效爆轰,其稳定爆压为20 GPa左右。

3模拟试验分析

为了进一步验证,在生产线上采用同样压制工艺,取同样内腔的壳体,严格控制炸药质量和药型罩高度,压制一批该型射孔弹。根据设计的压入深度1.9 mm,在该批产品中挑选不同压入深度的射孔弹。如果压入深度低于设计值则说明药柱顶端存在一定的空气间隙,空气间隙由压入深度与设计值的差值计算得出。以空气间隙相差近似为0.1 mm的步长挑选15发射孔弹进行穿钢靶试验,试验数据如表5所示。

表5 射孔弹起爆性能测试结果表 mm

由表5可知,压入深度在正常范围内,即空气间隙在可接收范围内的射孔弹,均能正常起爆。压入深度低于设计值的射孔弹,起爆性能显著降低,随着间隙的增大,爆轰波的衰减速度加快。当空气间隙>0.5 mm,爆轰压力已经不能使炸药形成稳定爆轰。说明空气间隙是影响该型射孔弹稳定起爆的主要因素。

4结语

通过仿真模拟和试验验证可知:1)壳体和药柱之间的空气间隙是造成射孔弹未正常起爆的主要因素;2)当壳体和药柱两者之间的空气间隙超过0.5 mm时,将影响射孔弹的稳定起爆。

建议在射孔弹压制工艺过程中,严控壳体与药柱分离情况,减少空气间隙对射孔弹稳定起爆的影响。同时在产品设计时采取以下措施也可减少空气间隙对射孔弹稳定起爆的影响:

1)增大传爆孔的直径,改变传爆孔药柱的长径比,提高装药密度;2)采用二次压药工艺或预压药工艺,提高传爆孔药柱密度,同时防止药柱的松动;3)合理设计模具公差、增加壳体内腔粗糙度,提高炸药和壳体内腔的粘附力。

参考文献:

[1] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.油气井聚能射孔器材性能试验方法:GB/T 20488―2006 [S].北京:国家标准出版社,2006:18-19.

[2] 北京工业学院八系.爆炸及其作用:下册[M].北京:国防工业出版社,1979:152.

[3] 吴焕龙.装药与药型罩分离对射孔弹穿深影响的规律研究[J].爆破器材,2014(1):38-42.

[4] 欧育湘.炸药学[M].北京: 北京理工大学出版社,2014:61.

[5] 陈军,曾代朋,孙承伟,等.JB-9014炸药超压爆轰产物的状态方程[J].爆炸与冲击,2010,30(6):583-587.

[6] 陈卫东,张忠,刘家良.破片对屏蔽炸药冲击起爆的数值模拟和分析[J].爆炸与冲击,2009,30(9):1187-1191.

[7] 贾宪振,陈松,杨建,等.双破片同时撞击对B炸药冲击起爆的数值模拟研究[J].高压物理学报,2011,25(5):469-474.

[8] AGRAWAL J P. 高能材料:火药、炸药和烟火药[M].欧宇翔,韩廷解,芮久后,等,译.北京:国防工业出版社,2015:24.

Analysis of Reasons for Air Gap Affecting the Stability Initiation of Shaped Charge

ZHOUMing1*,RENChao2,DUANJiaqing1,LIBihong1,LIWanquan1,LIShangjie1

(1.Xi'an Wuhuajuneng Blasting Equipment Co.,LTD., Xi'an 710061, China; 2.Yanchang Oilfield Co.,Ltd., Wuqi Oil Production Plant, Yan'an 716000, China)

Abstract:According to the reduction of initiation percentage under production acceptance of a type of shaped charge, the paper analyzes and investigates the reasons from charge structure, pressing technology, etc. Based on numerical simulation system ANSYS, the influence of air gap size on the stability initiation of shaped charge is analyzed. And through the simulation experiment, it is proved: the air gap between the case and charge is the main factor that affects the unstable initiation of this type of shaped charge. So the paper proposes some measures and suggestions to eliminate the air gap. These measures and suggestions offer guiding significance which can improve initiation percentage of the shaped charge and improve the quality of the product.

Key words:shaped charge; air gap; numerical simulation; initiation percentage

DOI:10.13542/j.cnki.51-1747/tn.2016.02.002

收稿日期:2016-05-09

作者简介:周明(1978— ),女(汉族),陕西宝鸡人,工程师,硕士,研究方向:石油爆破与射孔技术,通信作者邮箱:zmcpu@163.com。

中图分类号:TJ459;TE257

文献标志码:A

文章编号:2095-5383(2016)02-0005-05

任超(1988— ),男(汉族),陕西延安人,助理工程师,研究方向:石油勘探开发。