出口突尼斯内燃动车组凹底底架组装工艺研究

2016-06-27谢绍兴

谢绍兴

(中车南京浦镇车辆有限公司工业化部 江苏 南京 210031)

出口突尼斯内燃动车组凹底底架组装工艺研究

谢绍兴

(中车南京浦镇车辆有限公司工业化部 江苏 南京 210031)

介绍了出口突尼斯内燃动车组凹底底架钢结构的特点,分析了其主要结构的制造难点及方法,并就其结构的总成分析了工艺流程,提出一种利用胎模进行正组装工艺的组焊方法。

凹底底架钢结构;内燃动车组;正组装工艺 ;定位基准

中车南京浦镇车辆有限公司承接了用于突尼斯国家铁路的内燃动车组项目,共20列(40辆),其中24辆用于标准轨,16辆用于米轨。米轨车最高运行速度为130 km/h,准轨车最高运行速度为160 km/h,米轨车和准轨车车体可互换。列车采用动力分散液力传动,液力空气混合制动,每辆动车装有1套动力系统,该动力系统由柴油机、传动箱、发电机组、冷却系统(不包括车顶冷却单元)、进气空气过滤器、排气消音器和安装构架等单元集成为动力包,列车的牵引动力和用电全部来源于动力系统,最小单元由1辆舒适型车和1辆经济型车组成,可实现2列、3列重联编组。

车体钢结构为碳钢全焊接车体,采用薄壁筒形整体承载结构,钢材主要为Q310GNH、Q355GNH 、Q345-E、Q235-A,车体钢结构的钢材表面必须进行预处理,由底架、侧墙、车顶、端墙、冷却通道、排障器和裙板组成;车体钢结构设计时要充分考虑装运吊车、运输固定、复轨、密封等要求;车顶设备两侧设导流板,车下设备两侧设裙板;列车车钩包括端部的全自动车钩、中部的半永久车钩和救援用的过渡车钩;采用外风挡和内层贯通道构成的贯通道;每辆车的司机室动力转向架前面都安装排障器,以保护运行方向上的第1根车轴上的车轮。

车顶及侧墙等钢结构与25型客车类似,制造技术较成熟,可利用现有资源进行简单改造;其中底架钢结构为凹底结构,设置有动力集成系统的动力包安装接口装置,密封要求高、部件制造及整体组焊技术难度较大,尤其枕梁空气弹簧、动力包及边梁等定位基准须与设计基准统一,采用正装工艺,以下将针对该结构的难点进行分析并提出解决方案。

1 底架的主要结构及制造工艺特点

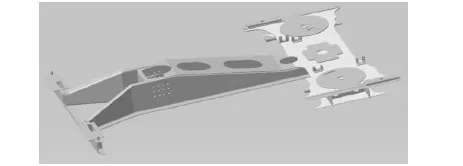

底架钢结构全长23 235 mm(见图1),由司机室底部钢结构、动力包框架、二位端牵枕、内外铁地板、内外横梁、内外纵梁、侧梁、凹底补强板及裙板安装座等配件组焊而成。

1.1 司机室底部钢结构

司机室底部钢结构由一位端司机控制室支撑承载部位,同时也承担着固定头部车钩的功能。其结构主要包括防爬吸能装置、带有车钩安装座的牵引梁、连接板与补强板组成的箱型结构、边梁以及套管等配件。

该结构制造难点在于车钩安装座的尺寸控制、牵引梁下垂的控制、牵引梁与枕梁接口尺寸的控制等,主要技术尺寸为侧梁直线度不大于1 mm, 两侧梁外侧距离为(27 700+2) mm, 对角方差不大于4 mm, 防爬器吸能装置开档为(1 750±1)mm, 车钩安装座垂直度不大于1 mm, 牵引梁正挠身3~5 mm, 牵引梁下盖板与牵引梁端部尺寸为(1 800+1) mm, 司机室底架总长偏差为(0,+4)mm。本身铸造及机加工(含铣孔)工序、牵引梁组成工序、司机室底部组成工序及底架总成工序,其中牵引梁组成时利用定位工装及丝杠夹钳等固定、铆接安装座;司机室底部及底架总成时利用分中装置及其他高度定位基准固定安装座,最终实现车钩安装座的尺寸控制。

车钩安装座是车钩固定的车体接口装置,其精度直接影响车钩的组装精度及车钩缓冲功能,其材质为ZG230-450, 尺寸控制分4道工序进行, 包括

1—司机室底部钢结构;2—铁地板;3—横梁;4—动力包框架;5—裙板安装座等配件;6—凹底补强板;7—侧梁;8—纵梁;9—二位端牵枕。图1 底架钢结构

牵引梁位于底架一、二位端枕外车中,主要起承载作用,并通过车钩安装座传递车辆拉伸及压缩冲击力的传递。其结构是2片折弯槽型梁铆接于车钩安装座而成型,由于连接两折弯槽型梁的下盖板焊接、牵引梁与前端梁的焊接等造成牵引梁头部易下垂,从而导致车钩安装座高度及垂直度异常,故在执行相关焊接作业前应固定压紧严实,并于作业完成后对牵引梁(材质:钢板8-Q355GNHD)局部加热以控制3~5 mm的正挠身。另外牵引梁下盖板与牵引梁端部尺寸按负公差控制(见图2),便于该处插入枕梁进行配合。

图2 牵引梁下盖板与牵引梁端部尺寸

1.2 二位端牵枕

端牵枕由端梁、牵引梁及枕梁组成(见图3),为预组件,采用与设计基准统一的正装工艺,工艺流程为:枕梁定位→牵引梁定位→端梁定位→点焊固定→翻转焊接→探伤。端牵枕组装的重点在于各梁中心相对于车体中心线的偏差控制、空气弹簧水平度的控制、车钩安装座的尺寸控制及枕中距端梁的长度控制。其中各梁的中心偏差不大于2 mm(底架总成时不大于3 mm),通过与组装胎中心标记比对再进行固定;空气弹簧与组装胎相应处机加工面应密贴,以保证水平度不大于0.3 mm(底架总成时不大于0.5 mm);考虑到各连接处焊接量产生的纵向收缩[1],组装胎中枕中距端梁的长度按理论尺寸放长4 mm,保证成形后长度比理论长度大2 mm左右,以便于消化底架总成时存在的少量收缩量,满足底架长度的正公差要求。

图3 端牵枕

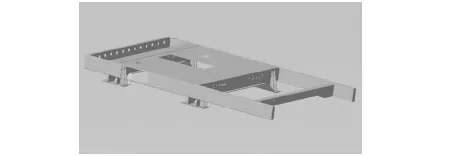

1.3 动力包吊挂框架

动力包框架通过两侧22#槽钢置于底架18#槽钢上对接满焊连接(见图4),柴油机及传动箱等动力包系统利用4个角的螺栓悬挂于框架之下。其结构为两侧22#槽钢、纵横梁及铁地板围成的框架结构,中间加焊用于车内检查动力包相关系统的检查门,组焊的难点在于4个角螺栓孔的定位及4个机加工面的相对高低。动力包框架组焊后、机加工之前应进行时效处理以消除应力,4个角螺栓孔必须在动力包组焊后整体钻孔。

图4 动力包框架

1.4 凹底纵梁

凹底阶梯过渡处纵梁通过3道折弯成型(见图5),外形展开尺寸为1 381 mm×2 819 mm,现有板材开卷规格宽度为1 250 mm,小于所需展开尺寸,故按图6进行分段折弯后拼焊成型。

图5 凹底纵梁

图6 凹底纵梁分段图

2 底架总成工艺

底架钢结构总成是将图1各零部件按图纸尺寸及公差定位组焊成一体,使用一些夹持并确定工件位置的工具和装置来完成装配和焊接工作,实现部件的定位、夹紧、点固以及焊接,按组装先后流程包含底架正装胎、简易正装胎以及翻转胎3套工装,该工装须支撑整个底架钢结构,并在其上安装定位、夹紧、翻转机构,因此工装的强度、刚度以及基准面精度要求较高。

底架总成工艺首要任务是确定定位基准,然后以此为基础执行后续作业,遵循一定原则[2],即基准重合、不变及可靠原则。作为底架成型最为关键的首道工序,底架正装工序决定着底架框架尺寸定位基准的选用,直接影响制造定位基准与设计基准的统一及底架最终成型质量。

2.1 底架正装工序

底架正装胎采用T形槽的基础预埋件形式,实现定位墩的纵向(车长)及横向(车宽)移动,提高工装的柔性化及通用性。为适应底架凹底处组装,必须配置凹底处定位夹紧装置,含平、凹底过渡。

底架正装工序流程:侧梁落胎(含凹底处)→一位枕梁落胎→二位端牵枕落胎→司机室底部钢结构落胎→枕内外纵横梁组装(含凹底处)→动力包框架组装→平焊缝焊接(含点固)。

底架正装工序是底架总成的首道工序,主要任务是将各零散部件按定位尺寸及公差组成标准框架并点焊固定。采用正装工艺,即以两端枕梁空气弹簧机加工面为基准定位,侧梁落胎后,将两端枕梁部件吊装至组装胎,调整空气弹簧机加工面与胎模相对应位置(平面度及高低已调整合格)配合间隙(不大于0.5 mm),并配合司机室底部、二位端牵枕偏中及对角等尺寸偏差的调整,按工序流程组装各部件夹紧后点固,并对平焊缝位置进行焊接。其中动力包框架参照空气弹簧组装方法,即以4个角螺栓定位面为基准落胎,调整与胎模配合间隙及纵、横向尺寸并点焊固定,对平焊缝位置进行焊接。作业完成后利用拉撑纵向固定凹底过渡区域,天车配合专用吊具吊装至下道工序。

2.2 底架简易正装工序

底架简易正装胎主要用于铁地板组装焊接、底架钢结构反面裙板安装座等配件的组焊,该工装适用底架钢结构正面状态作业,即利用底架空气弹簧、侧梁进行有效定位夹紧;也适用于底架钢结构反面状态作业,即利用侧梁,尤其凹底侧梁处固定牢靠后再进行作业。

2.3 底架翻转工序

底架翻转胎采用2组转环带动大框架同步整体升降并回转,中间框架式托架可将整个底架通过机械式定位、夹紧固定在大框架中间,实现底架的360°翻转;电气控制系统采用先进的PLC及触摸屏控制系统。该工装的作用是实现底架钢结构360°翻转,完成底架翻转工序作业,即实现所有焊缝处于平焊位置,达到便于焊接作业、保证焊接质量的目的。

3 结束语

根据底架的结构特点,采取上述工艺措施,尤其利用相关胎模进行正组装工艺后,实现了制造基准与设计基准的重合,有效保证了组装精度,控制了焊接变形,满足底架钢结构组装要求,实现了批量生产,交付后运行状态良好。

[1] 陈祝年. 焊接工程师手册[M]. 北京: 机械工业出版社, 2002.

[2] 陈世和. 车辆修造工艺及装备[M]. 北京: 中国铁道出版社, 1999.□

(编辑:缪 媚)

2095-5251(2016)06-0009-03

2016-04-24

谢绍兴(1986-),男,本科学历,工程师,从事车体组焊工艺工作。

U270.32

B