基于Workbench的管材液压冲击成形数值模拟

2016-06-27佘雨来廖宏谊刘建伟孔陈梅李玉寒

佘雨来,廖宏谊,刘建伟,孔陈梅,李玉寒,袁 震

(桂林电子科技大学 机电工程学院,广西 桂林 541004)

基于Workbench的管材液压冲击成形数值模拟

佘雨来,廖宏谊,刘建伟,孔陈梅,李玉寒,袁震

(桂林电子科技大学 机电工程学院,广西 桂林541004)

摘要:针对液压力未知并不能预设时,Dynaform无法实现管材液压成形过程数值模拟,提出应用ANSYS Workbench软件对管材液压冲击成形进行瞬态动力学分析,以得到管材内部压力随时间变化的关系曲线的思路,为实现Dynaform分析奠定基础。同时证明提出的管材液压冲击成形工艺可行并具实用价值。

关键词:瞬态动力学仿真;液压冲击成形;Workbench

在汽车、轨道交通和航空、航天等领域,结构轻量化是人们长期追求的目标,也是先进制造技术的发展趋势之一。以空心结构代替实心结构、以一体件代替组合件是结构轻量化的有效途径[1]。因此,基于轻量化和一体化特征开发的管材液压成形(tube hydroforming,简称THF)技术正获得快速发展。管材液压成形具有成本低、成形零件质量好、节约材料等优点,成为国内外众多学者研究的热点[2-4]。

通常,管材液压成形需通过外部液压系统对封闭管材内部施加压力,液压系统增加成本且结构复杂。为此,提出无液压系统的管材液压冲击成形,其工艺特点是:在管材成形过程中,通过压力机施加于模具的冲压力,使密封在管材内部的液体受到压缩而自适应地形成必要而充分的压力,在外部合模力和内部液压力的耦合作用下实现管材的成形。以此可甩掉复杂的液压系统,从而大幅降低管材成形的成本和周期。

管材液压成形过程数值模拟,通常采用Dynaform分析其时间-形变关系,以观测成形过程中管材结构与尺寸的变化,评价成形效果,但必须事先设定管材内部的压力值。而液压冲击成形工艺的内部液压力是随管材形变、液体压缩而自适应建立的,是一种随成形过程形成的非预知、非线性变化的压力。显然在液压力未知并不能预设的情况下,Dynaform无法实现管材冲击成形过程数值模拟分析,因而获取管材内部液压力是解决问题的关键。

1分析思路

为解决上述问题,提出一个分析思路:先通过ANSYS Workbench平台的Transient Structural模块联合外挂的ACT静压插件,完成管材液压冲击成形过程的瞬态动力学分析,以得到管材成形中内部压力随时间变化的关系。再将其时间-压力曲线给出的对应时间点的液压力导入Dynaform,进而完成管材液压冲击成形过程的数值模拟分析。

2瞬态动力学分析

2.1模型的建立

管材液压冲击成形系统的几何参数:圆形管材长度为150 mm,直径为38 mm,壁厚为0.7 mm,两头封堵,将长90 mm中段成形为截面边长为33 mm的正方形。

根据上述几何参数,先用UG创建管材液压冲击成形系统的三维模型,包括管材和上、下模,然后将模型文件格式转换为IGS,再导入Workbench得到瞬态动力学分析模型,如图1所示。

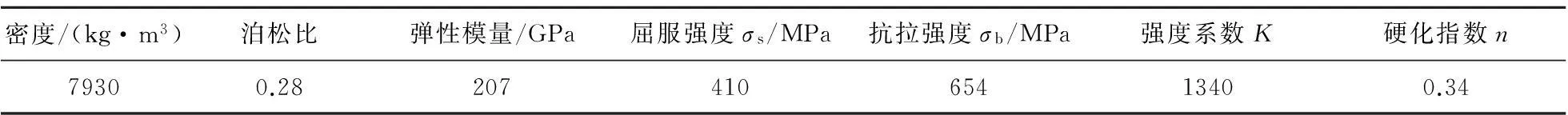

2.2材料参数设置

图1 管材液压冲击成形瞬态动力学分析模型Fig.1 Transient dynamic analysis model of tube hydraulic shock forming

图2 304不锈钢的本构关系曲线Fig.2 Constitutive relation curve of 304 stainless steel

密度/(kg·m3)泊松比弹性模量/GPa屈服强度σs/MPa抗拉强度σb/MPa强度系数K硬化指数n79300.2820741065413400.34

2.3连接设置

上、下模选择Body to ground (general)连接[6],在Z方向向管材中心运动(见图3),管材与上、下模选择Frictional连接,通过Contact-tool检测边界条件设置的正确性。

图3 连接设置示意图Fig.3 Schematic diagram of connection setting

2.4ACT插件设置

通过ACT定义管材内为静态的液体,符合管材液压冲击成形分析的初始条件,设置液体边界为对称,且液体区域压力中心为管材的对称中心。图4为管材加载静压图,设置液体属性:液体为46#液压油,温度为22 ℃,体积模量为700 MPa,加载初始压力为1 MPa。

图4 管材加载静压图Fig.4 Static pressure diagram of tube

2.5瞬态动力学分析

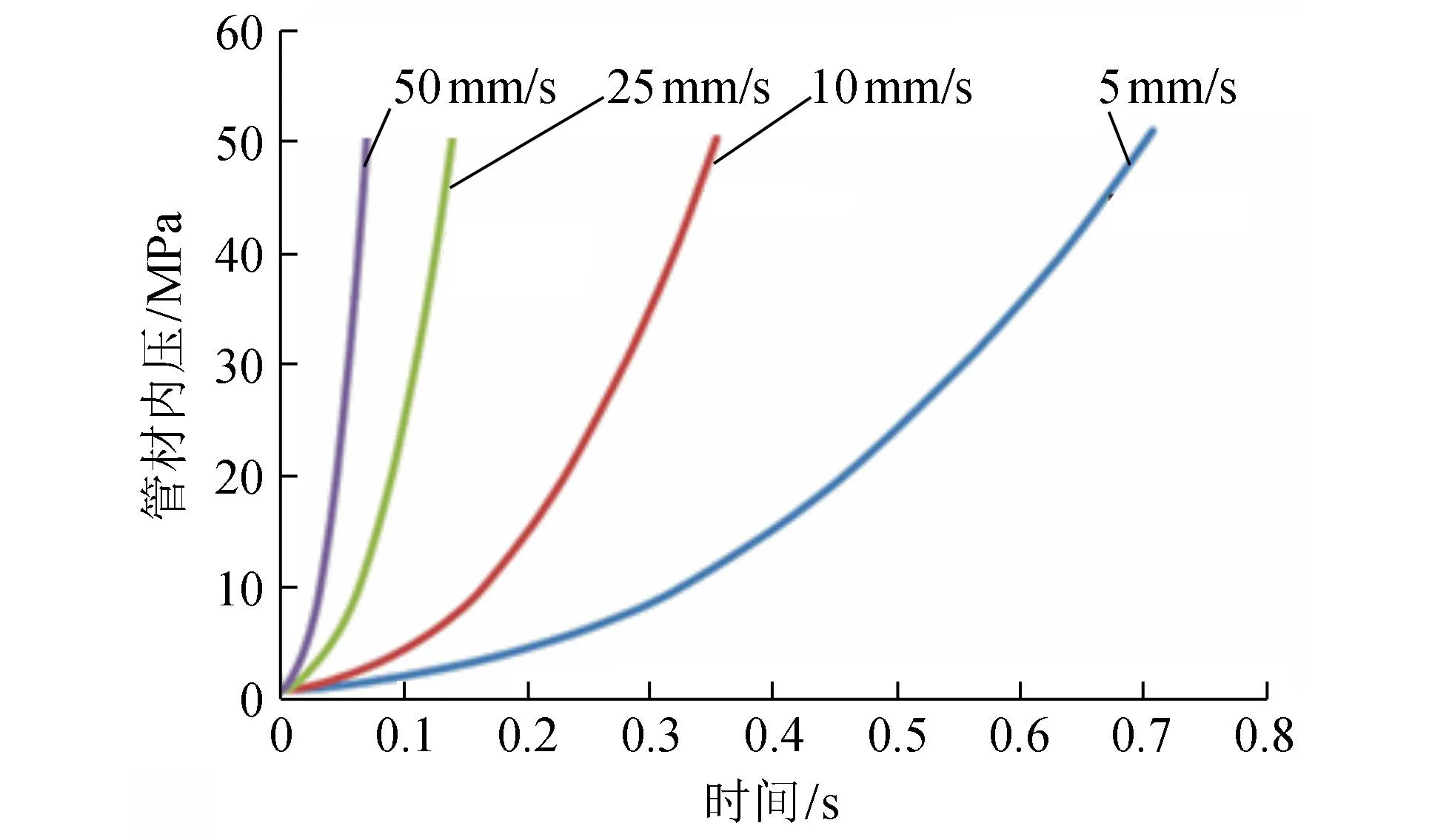

启动Workbench分析,获得管材内部在5、10、25、50 mm/s不同成形速度下的时间-压力曲线如图5所示。从图5可看出,合模速度越大,曲线越陡,达到最大管材内部压力的时间越短。不同成形速度,管材内部压力最大值基本相同,约为52 MPa。表明管材内部体积改变量一定,最大压值与合模速度大小无关系。

图5 管材内部在不同成形速度下的时间-压力关系Fig.5 Relation between tube pressure and time at different forming velocities

3成形过程数值模拟分析

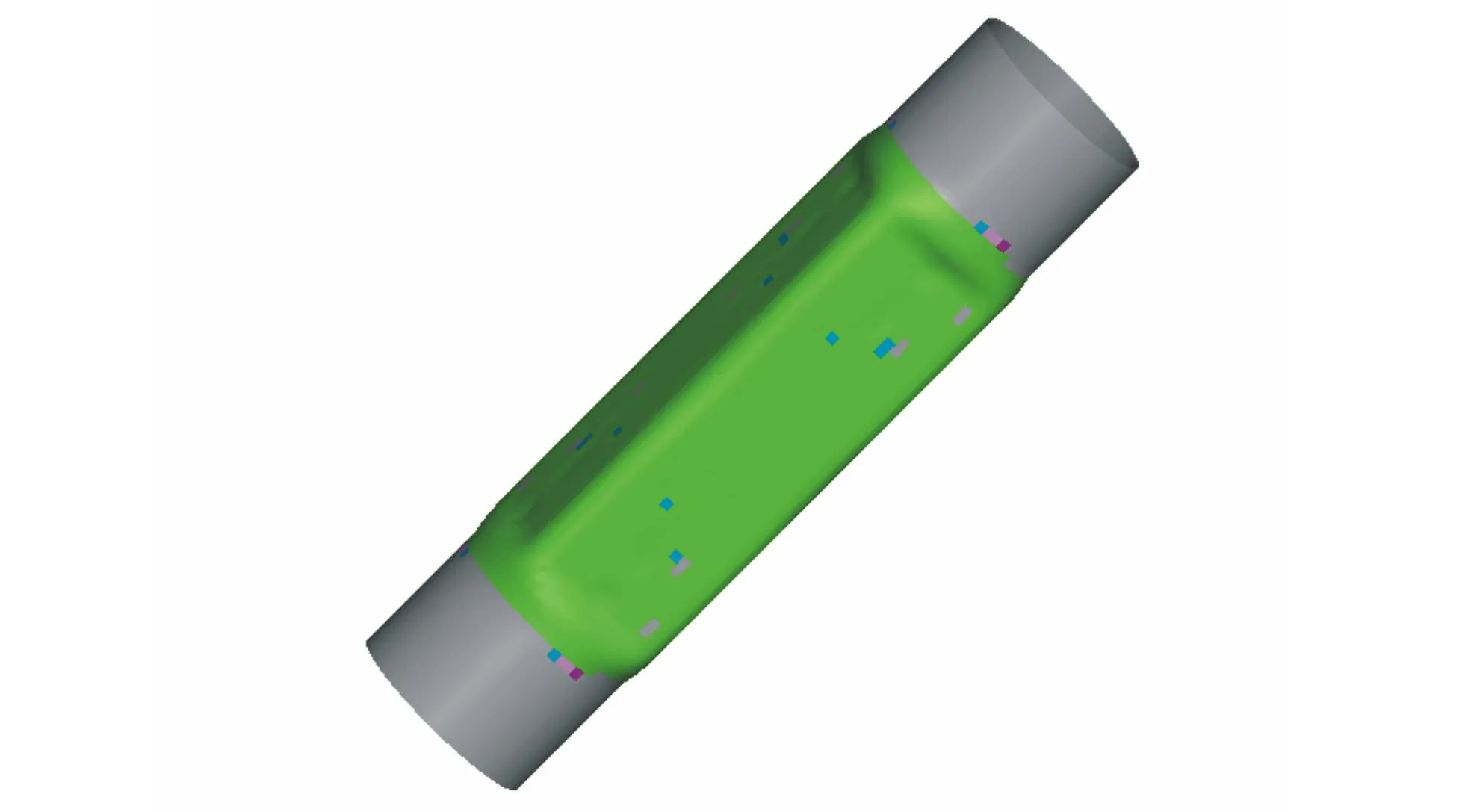

将Workbench得到的时间-压力数据导入Dynaform,设置与Workbench一致的边界条件,运行Dynaform,得到管材液压冲击成形数值模拟结果(见图6)。从图6可看出,成形区表面光滑,均在安全范围内,没有出现破裂和起皱,该工艺满足成形要求。

图6 管材液压冲击成形过程数值模拟Fig.6 Numerical simulation of tube hydraulic shock forming process

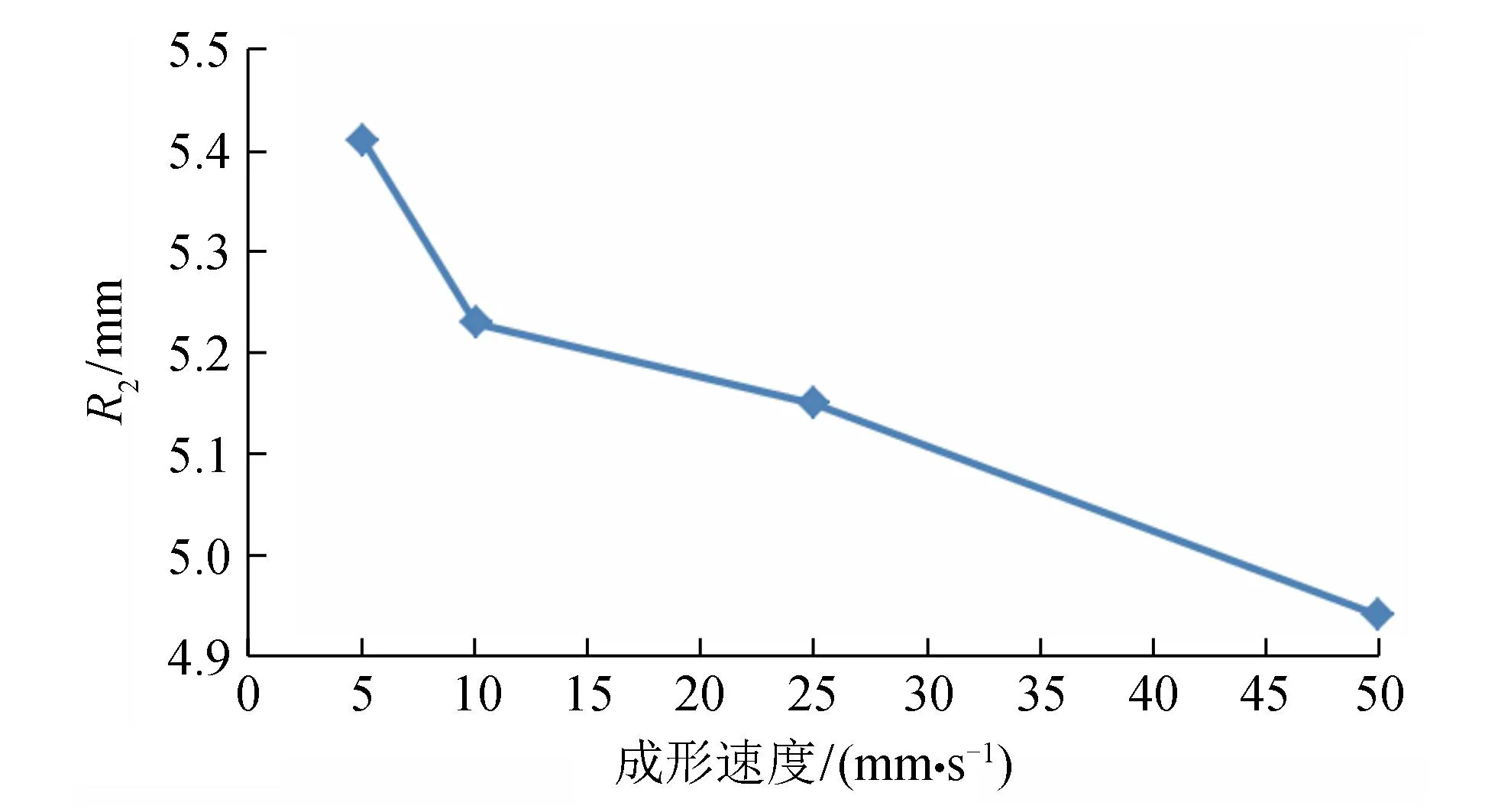

1)在合模方向上的圆角半径R2可以体现管材的填充性能,R2越小说明管材填充性能越好。图7为不同成形速度冲击下的圆角半径,随着速度的增加,合模方向上的圆角半径R2逐渐变小,表明成形速度越快,管材的填充性能越好。

图7 不同成形速度下的圆角半径Fig.7 Fillet radius at different forming velocities

2)最小壁厚反映的是在液压冲击成形过程中管材发生破裂的可能,最小壁厚越小,说明减薄越大,发生破裂的可能性越大。图8为不同成形速度下最小壁厚和壁厚差。从图8可看出,成形速度越快,管材获得的冲击力越大,管壁减薄量越大,壁厚越不均匀。

图8 不同成形速度下的最小壁厚和壁厚差Fig.8 The minimum wall thickness and wall thickness difference at different forming velocities

3)图9为不同成形速度下的管材壁厚分布情况(原始壁厚0.7 mm)。从图9可看出,当成形速度从5 mm/s增加到50 mm/s,管材壁厚总体减薄量增大,同时壁厚差增大,壁厚分布越不均匀。

图9 不同冲击速度下的壁厚分布图Fig.9 The distribution of wall thickness at different shock velocities

5结束语

针对管材液压冲击成形新工艺,通过Workbench的瞬态动力学分析,解决了Dynaform在成形过程数值模拟的管材内部液压力设定问题。模拟结果证明解决问题的思路正确,应用行之有效。模拟结果表明:

1)液压冲击成形的管材表面平整,截面尺寸与模具型腔吻合,未出现破裂和起皱,是一种无需外部液压系统的管材液压冲击成形新方法,具有实用价值。

2)不同的成形速度对管材内的最大液压力无影响,但对管材的成形性能影响明显。成形速度越快,合模方向的圆角半径R2越小,表明填充性能越好。同时壁厚总体减薄量增大,壁厚差变大,壁厚分布越不均匀。速度越慢,管材填充性能变差,但管材壁厚分布越均匀。

3)管材液压冲击成形的内部液压力是基于管材形变、液体压缩而自适应建立的,能否达到所需成形压力取决于管材形变的大小,也即液体的压缩比,因此,该工艺的应用必须考虑成形零件变形量是否满足对液压力的要求,虽然液压力在相当范围内可通过调整液体压缩比来控制。

参考文献:

[1]张长财,李晓丹,王银思,等.管材固体颗粒介质成新工艺实验研究[D].秦皇岛:燕山大学,2006:5-10.

[2]SHAMSI-SARBAND A,ZAHEDIS A,BAKHSHI-JOUYBARI M,et al.Optimization of the pressure path in sheet metal hydroforming[J].Proceedings of Romanian Academy Series A-Mathmatics Physics Technical Science Information Science,2012,13(4):351-359.

[4]李洪洋,苑世剑,王仲仁.液压挤胀成形工艺在汽车行业当中的应用[J].模具技术,2001,32(4):7-9.

[5]邓洋.管材径压胀形特点级成形性能研究[D].桂林:桂林电子科技大学,2006:23-24.

[6]李勉,赵玉成,顿文涛,等.基于Workbench的牛头刨床机构刚柔耦合动力学仿真分析[J].河南大学学报,2014,48(5):623-625.

编辑:翁史振

Dynamics simulation of liquid impact forming based on Workbench

SHE Yulai, LIAO Hongyi, LIU Jianwei, KONG Chenmei, LI Yuhan, YUAN Zhen

(School of Mechatronic Engineering, Guilin University of Electronic Technology, Guilin 541004, China)

Abstract:When liquid pressure is unknown and cannot be preset, the numerical simulation of the tube liquid impact forming cannot be realized in Dynaform. So the transient dynamic simulation of tube liquid impact forming is done by ANSYS Workbench, the relation between the pipe internal pressure and time is obtained. The basis of tubing analysis in the Dynaform is provided.At the same time, liquid impact forming technology is feasible and practical.

Key words:transient dynamics simulation; liquid impact forming; Workbench

收稿日期:2015-12-16

基金项目:广西自然科学基金(2013GXNSFBA019245);广西教育厅科研项目(KY2015YB095);广西汽车零部件与整车技术重点实验室开放基金(2014KFMS05);桂林电子科技大学研究生教育创新计划(YJCXS201504)

通信作者:廖宏谊(1954-),男,广西桂林人,教授,研究方向为模具技术及标准化。E-mail:635073832@qq.com

中图分类号:TP305

文献标志码:A

文章编号:1673-808X(2016)02-0140-04

引文格式: 佘雨来,廖宏谊,刘建伟,等.基于Workbench的管材液压冲击成形数值模拟[J].桂林电子科技大学学报,2016,36(2):140-143.