海洋模块钻机滑轨结构设计研究

2016-06-27安振武李艳丽杨肖龙

安振武,穆 顷,李艳丽,杨肖龙

(中海油能源发展装备技术有限公司 天津300452)

海洋模块钻机滑轨结构设计研究

安振武,穆 顷,李艳丽,杨肖龙

(中海油能源发展装备技术有限公司 天津300452)

7,000,m海洋模块钻机作用在平台甲板滑轨上的支点反力比5,000,m模块钻机增加约30%,,使得滑轨结构的承载力大幅度增加。提出了新的滑轨设计方案,用于增强滑轨结构强度,提高承载能力。应用有限元软件ANSYS对结构参数进行优化设计和对比分析,使得改进后的滑轨结构完全满足7,000,m钻机的使用要求,并对不同优化设计方案的优缺点和适用情况进行了详细说明,为今后的滑轨结构设计提供了参考。

模块钻机 滑轨 优化设计 有限元分析

海洋模块钻机由于其占用甲板面积小、质量轻、建造成本低等优点,[1]在海洋石油生产中得到了广泛应用。随着海洋石油开发的不断发展,石油公司对于钻机的作业要求越来越高,[2]钻机深度由原来的4,000,m、5,000,m 增加到 7,000,m。钻机模块的整体操作重量不断增加,对于钻机滑轨承载能力的要求也就越来越高。原有的滑轨结构形式很难承载不断增加的钻机反力,这就要求改进现有滑轨设计,提高滑轨的承载能力。

1 滑轨典型结构形式

模块钻机滑轨采用焊接方法固定在平台组块顶层甲板主梁上方,用于承载 DES模块的整体作业载荷和滑移载荷。现有模块钻机的平台滑轨主要采用T型梁结构,滑轨结构由面板、腹板及筋板 3部分组成。典型结构形式如图1所示:

图1 平台滑轨典型结构形式Fig.1 Typical structure of the sliding rail

2 模块钻机支点反力

模块钻机 DES模块支点反力是滑轨的翼缘板、腹板和筋板设计的控制因素,对平台组块甲板框架结构的设计有重要影响。[3]

影响模块钻机支点反力的主要因素有4个方面:①模块钻机 DES模块上的机械、电气、仪表、通讯、配管和舾装等专业设备的载荷。这部分载荷是支点反力的主要组成部分,也是结构设计控制因素之一。都会集中在该侧滑轨上,对滑轨的结构强度非常不利。④模块钻机结构框架方案设计。一方面是指合理设置支点数量,另一方面是指在满足刚度和强度的前提下,控制结构质量,优化传力路径,从而减小支点反力。通过搜集整理国内多个模块钻机项目资料,统计出4,000,m、5,000,m及7,000,m模块钻机的滑轨支点反力,如表1所示。

表1 轨支点反力对比数据Tab.1 Comparison of reaction of supports

3 滑轨加强方案

根据滑轨结构组成和受力特点,文中提出3种优化设计方案:

方案 1:增加翼缘板、腹板和筋板的厚度或提高材料等级。

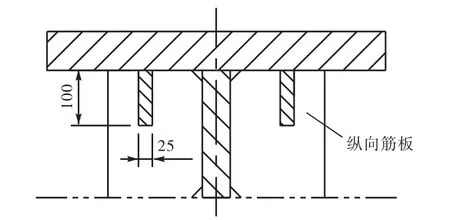

方案 2:在滑轨翼缘板下方增加垂直于腹板的筋板,即在滑轨翼缘板下方,设置两条平行于腹板的纵向筋板,高100,mm、厚25,mm。如图2所示。

图2 滑轨优化方案2Fig.2 Optimization scheme of sliding rail(2)

方案3:将原有单腹板的T型结构形式改为双腹板,即将原结构设计中单条 50,mm厚的腹板改为两条38,mm厚腹板,在腹板外侧设置横向筋板,加大筋板的间距。如图3所示。

图3 滑轨优化方案3Fig.3 Optimization scheme of sliding rail(3)

4 有限元方法分析

为准确模拟滑轨的受力情况,将钻机滑轨以及甲板组块的主梁结构都进行了模拟,采用实体单元(SOLID95)建立有限元模型。[4]滑轨的边界条件选取原则是:组块主梁及滑轨的端部做简支约束。选择模块钻机位于极限井位时最大的支点反力,加载到滑轨面板上。反力大小为:Fx=645,kN;Fy=1,450,kN;Fz=11,687,kN。

图4为有限元模型加载及边界条件示意图。

图4 滑轨模型边界条件及加载Fig.4 Boundary conditions and uploading of sliding rail model

5 结果对比分析

将有限元的计算结果进行了统计对比,如表 2所示。

综合上表中的对比分析可以看出,方案1在增加翼缘板板厚后,滑轨的承载能力确实得到了提高,且降低了最大变形值,但会大幅增加滑轨钢材用量和现场焊接检验难度,而且容易出现焊接变形和应力集中现象。因此,不推荐使用此方案。

表2 加强效果对比表Tab.2 Comparison of strengthening effects

方案2和方案3在不大幅提高用钢量的情况下,有效提高了滑轨的承载能力,且降低了滑轨的变形,推荐在今后的设计中使用。分析认为:方案 2并没有改变滑轨的主结构形式(T型),现场的制作、安装工艺技术比较成熟,有利于现场建造安装;滑轨下方组块主梁多为 H型,T型滑轨更有利于组块主梁的承载。相对于方案 1、2,方案 3可以更有效地提高滑轨的承载能力;减少筋板的数量,有利于筋板焊接变形的控制;如滑轨下方组块主梁为 BOX型,则双腹板滑轨对于组块主梁的受力更有利。

6 结 语

基于本次钻机滑轨结构优化设计研究,得到结论如下:为提高滑轨的承载能力,减小结构受力变形,可从设计角度优化滑轨结构形式,根据其适用性,采用增设纵向筋板或双腹板的结构形式。最大支点反力小于1,000,t,组块支撑主梁为H型梁,推荐使用方案 2(增设纵向筋板)。最大支点反力小于 1,000,t,组块支撑主梁为 BOX型梁,推荐使用方案 3(双腹板)。最大支点反力大于 1,000,t,推荐使用方案 3(双腹板)。

[1] 廖谟圣. 21世纪初的世界海洋石油钻机[J]. 石油矿场机械,2001,29(1):5-9.

[2] 冯定,唐海熊. 21世纪初的世界海洋石油钻机[J]. 石油机械,2008,36(9):143-147.

[3] 张建勇,王宁. 7 000,m海洋模块钻机滑轨结构优化设计[J]. 石油矿场机械,2012,41(6):30-33.

[4] 王新敏. ANSYS工程结构数值分析[M]. 北京:人民交通出版社,2007.

Design of Skid Rail Structure for an Offshore Modular Drilling Rig

AN Zhenwu,MU Qing,LI Yanli,YANG Xiaolong

(CNOOC EnerTech Equipment Technology Research & Design Center,Tianjin 300452,China)

The reaction force acting on topside skid rail from a 7,000,m modular drilling rig is 30% stronger than that from a 5,000,m rig,which makes the applied force of rail structure greatly increased.This paper presents new schemes of enforcing the strength and improving the supporting capability.It uses finite-element analysis software ANSYS to analyze the skid rail and gives out optimizing options to meet the requirement of a 7,000,m rig,which can completely satisfy the use requirement of the drilling rig.It explains in detail the advantages,disadvantages and application conditions of different design schemes,which will provide reference for future slipway structure design.

modular drilling rig;slipway;optimization design;finite element analysis

TE922

A

1006-8945(2016)01-0066-02

2015-12-15