唐山某钢铁厂高炉瓦斯泥中碳、铁综合回收工艺对比试验研究

2016-06-27聂轶苗张晋霞戴奇卉牛福生

王 玲,聂轶苗,张晋霞,戴奇卉,牛福生,李 力

(1.华北理工大学矿业工程学院,河北 唐山063009;2.河北省矿业开发与安全技术实验室,河北 唐山063009;3.唐山钢铁集团新事业发展有限公司,河北 唐山063009)

唐山某钢铁厂高炉瓦斯泥中碳、铁综合回收工艺对比试验研究

王玲1,2,聂轶苗1,2,张晋霞1,2,戴奇卉1,2,牛福生1,2,李力3

(1.华北理工大学矿业工程学院,河北 唐山063009;2.河北省矿业开发与安全技术实验室,河北 唐山063009;3.唐山钢铁集团新事业发展有限公司,河北 唐山063009)

摘要:高炉瓦斯泥是一种资源,在对其原矿性质和物相组成等进行分析的基础上,研究了铁、碳综合回收的几种不同工艺,结果表明,与磁选-浮选、磁选-重选-浮选、重选-浮选三个工艺相比,浮选-重选、单一浮选的铁、碳回收率和品位比较高,其中浮选-重选流程的铁回收率和碳品位最高,分别达到69.54%和66.76%,单一浮选的铁品位和碳回收率最好,分别为56.19%和64.93%。由于瓦斯泥原矿的性质对其工艺影响很大,因此本文研究内容仅对类似瓦斯泥性质进行提铁、碳综合回收具有一定的参考价值。

关键词:高炉瓦斯泥;选矿;工艺对比

高炉瓦斯泥是炼铁生产过程中从高炉排出的固体颗粒,经除尘收集后得到的产物,主要成分是铁、碳、锌等[1-2],这些元素均可回收利用,在变废为宝的同时,可缓解高炉瓦斯泥长期堆放引起各种环境、社会等问题。对于瓦斯泥的处理和综合利用已经有大量的研究[3-6],且有的已经付诸生产,但不同地区、不同燃烧方式所形成的瓦斯泥,由于其中各种物相组成等不同,对其中有用元素进行回收时,所采用的方法也不尽相同,如文献[7]-[11],对于同一种瓦斯泥原料,不同的选别方法结果也不同,因此针对每种原料都应该进行选别试验研究,确定最佳的工艺流程。本次试验在研究瓦斯泥化学多元素分析、粒度组成测定以及物相组成研究的基础上,对比了几种常用选别工艺,为其合理的利用提供基础资料。

1原矿性质分析

本次试验所用矿样取自唐山某钢铁厂,具有代表性。肉眼观察颜色为深褐色至黑色泥浆状,含水18%~20%,物相分析其中铁矿物主要为磁铁矿和赤铁矿,其中赤铁矿的矿物含量约为50%,磁铁矿的矿物含量不到10%,碳主要以焦炭的形式存在,呈不规则状、条带状、片状结构和粒状嵌镶结构,其中以颗粒镶嵌结构为主;有的颗粒较均匀致密,有的呈蜂窝状,颗粒大小不等,脉石矿物主要为石英和长石等。经混匀缩分取样进行化学多元素分析、原矿粒度筛析,结果见表1和表2。

表1 高炉瓦斯泥多元素分析结果/%

表2 瓦斯泥粒度筛析结果

2选矿流程方案选择

考虑到瓦斯泥中含铁矿物有赤铁矿和磁铁矿,含碳矿物为焦炭,在大量试验基础上,排除了单一重选的可能性,进行了多组不同工艺研究,如重选-浮选-磁选联合流程、弱磁选-强磁选-摇床工艺、浮选-磁选工艺等,但因部分流程的结果确实不好,因此最终选择磁选-浮选、磁选-重选-浮选、重选-浮选、浮选-重选、浮选-磁选、单一浮选五种结果较好的工艺进行对比。

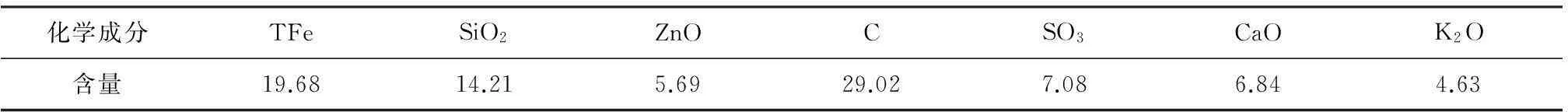

2.1磁选-浮选

磁选主要是选别磁铁矿和赤铁矿,抛弃单体的脉石颗粒和贫连生体,减少浮选入选矿量,提高浮选入选品位。

此部分磁选试验包括弱磁选和强磁选两部分,且先弱磁后强磁,弱磁选的试验采用Φ327×180型鼓筒式磁选机,磁场强度为79.577kA/m,强磁选的试验采用 XCSQ-50×70湿式强磁选机,在分选浓度30%、给矿时间5s、分选齿板间隙为0.2mm条件下进行,浮选的试验条件为:捕收剂柴油500g/t,起泡剂2#油25g/t,分散剂六偏磷酸钠100g/t,选矿浓度为5%,其余条件见图1,结果见表3。

图1 磁选-浮选流程

瓦斯泥原矿经过弱磁选-强磁选-一粗两精浮选工艺流程,最终获得产率为23.85%,铁品位为56.08%的铁精矿和产率为29.33%,固定碳含量为65.09的碳精矿以及含铁10.14%、含碳20.56%的尾矿。

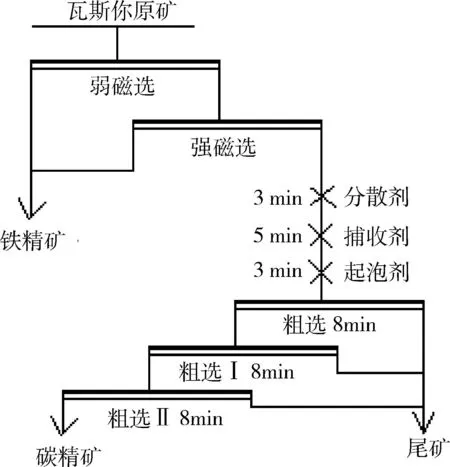

2.2磁选-重选-浮选试验

考虑到强磁选的成本相对较高,此部分磁选为弱磁选,试验条件同上,重选采用XCY- 73型 1100×500刻槽摇床,12mm冲程,300rin/min冲次,3°床面坡度,20%给矿浓度,给矿量0.38t/h,浮选条件同上。试验流程见图2,通过磁选-重选-浮选流程试验获得的指标见表4。

经过弱磁选-重选-一粗两精浮选工艺流程,最终获得铁精矿的产率为21.46%,铁品位为56.11%,碳精矿的产率为27.03%,固定碳含量为65.17。

2.3重选-浮选试验

考虑到赤铁矿和磁铁矿比重与焦炭比重相差较大,直接用重选来分类含铁矿物和含碳矿物,其中重选和浮选的试验条件同上,试验流程见图3,通过重选-浮选流程试验获得的指标见表5。

表3 磁选-浮选流程试验指标/%

图2 磁选-重选-浮选流程

图3 重选-浮选流程图

表5 重选-浮选流程试验指标/%

瓦斯泥原矿在重选之后,取重选的中矿和尾矿进行一粗两精的浮选流程试验,结果可得到铁品位为53.34%,产率为21.87%的铁精矿和碳品位为65.21%,产率为27.11%的碳精矿。

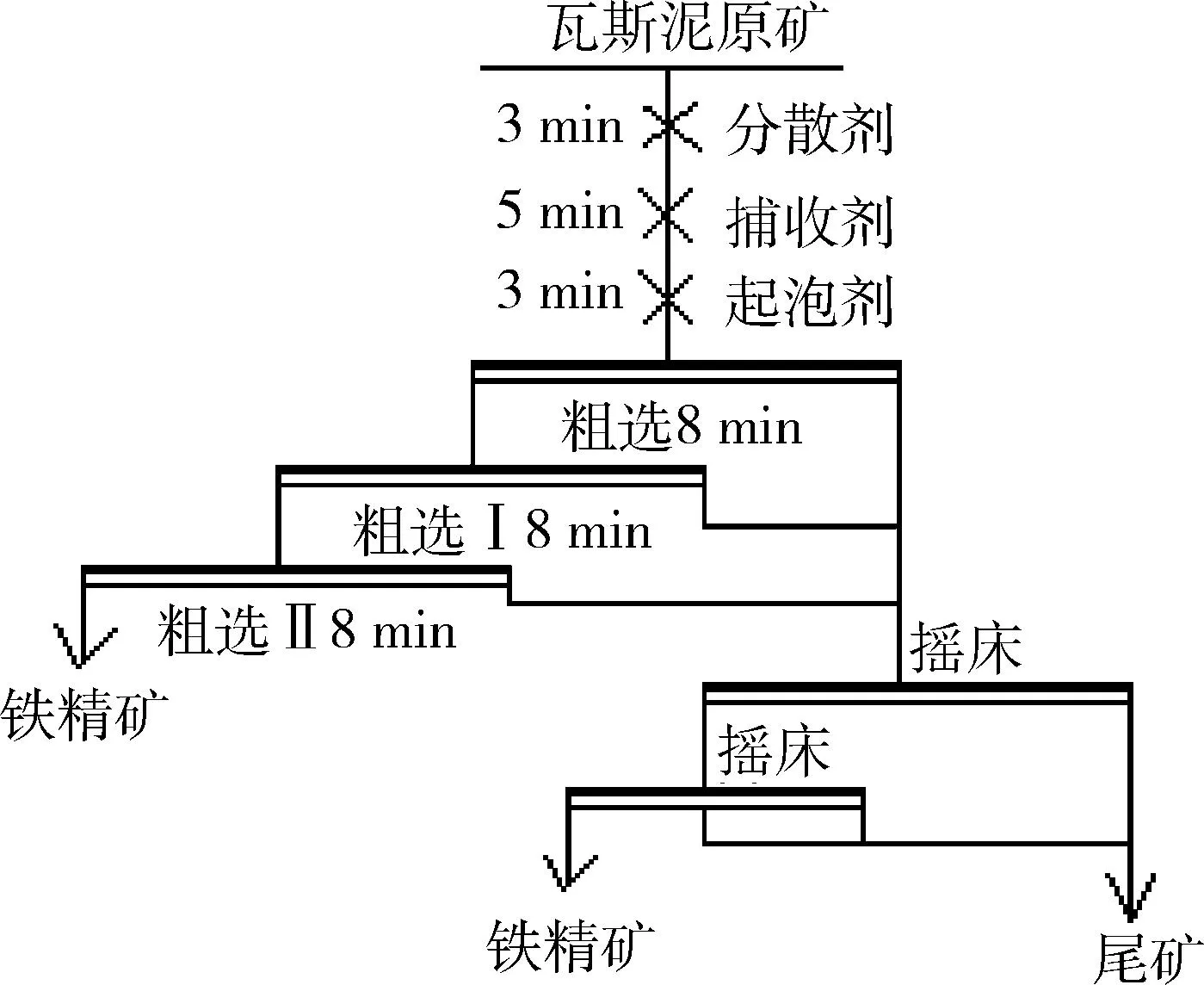

2.4浮选-重选试验

试验过程中发现部分含碳矿物在重选中,会漂浮在液面上,导致部分碳损失,同时由于原矿颗粒粒度较细,在重选尾矿中仍有部分含铁矿物,使得二者分离效果不是很理想,考虑到焦炭的可浮性很好,因此先浮选后重选进行选别,试验条件同上,试验流程见图4,结果见表6。

瓦斯泥经先浮选后重选试验流程后,可获得碳精矿的产率较高,为29.52%,固定碳含量为66.76%,铁精矿的品位为55.22%,产率为24.76%。

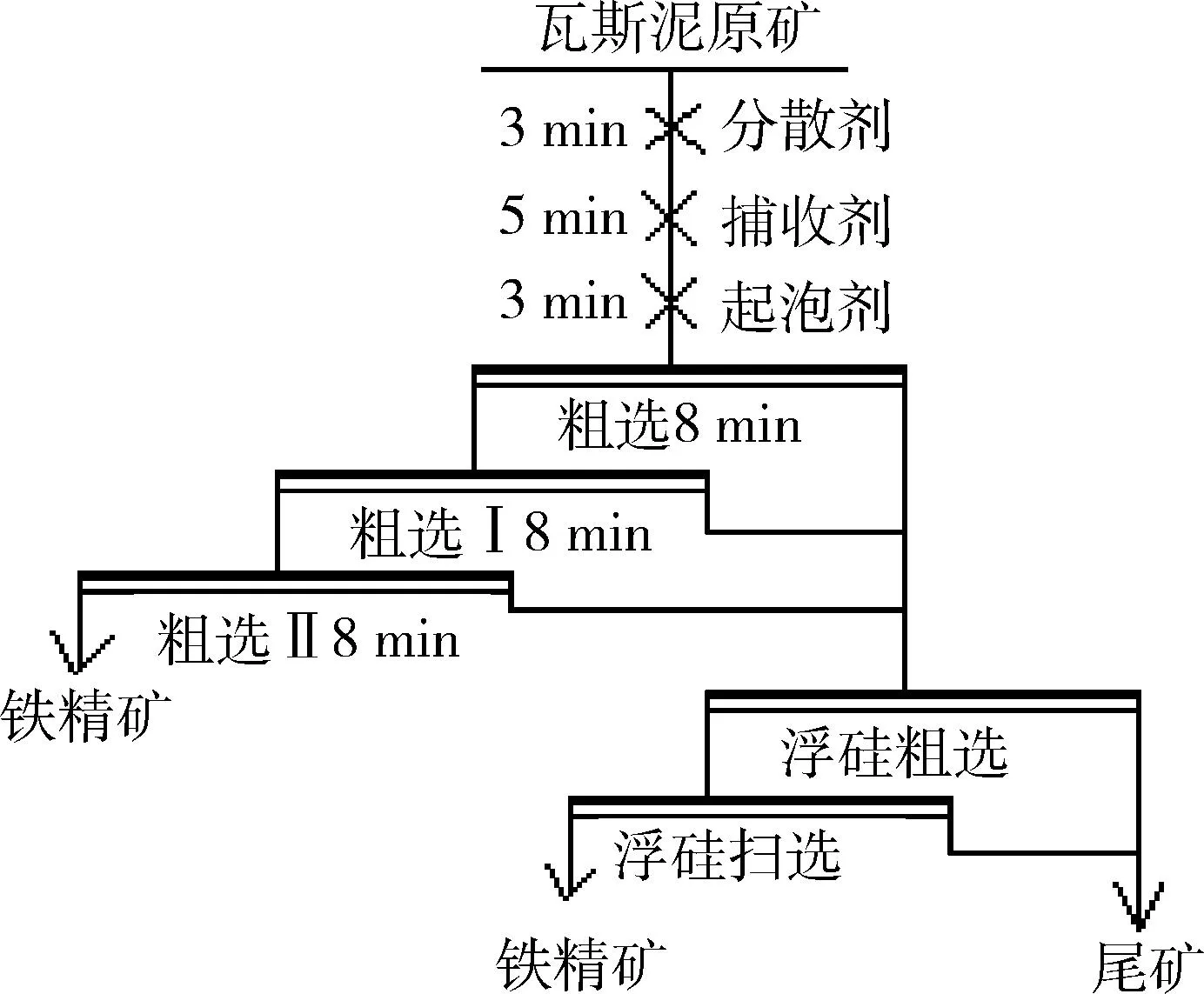

2.5单一浮选

对于细粒级的赤铁矿和磁铁矿,常用浮选进行选别,此处采用单一浮选,先浮选含碳矿物再进行反浮选,浮碳试验条件同上,反浮硅的试验条件为:NaOH1200g/t,淀粉800g/t,CaO800g/t,TS600g/t。试验流程见图5,结果见表7。

图4 浮选-重选流程

图5 单一浮选流程图

表6 浮选-重选流程试验指标 %

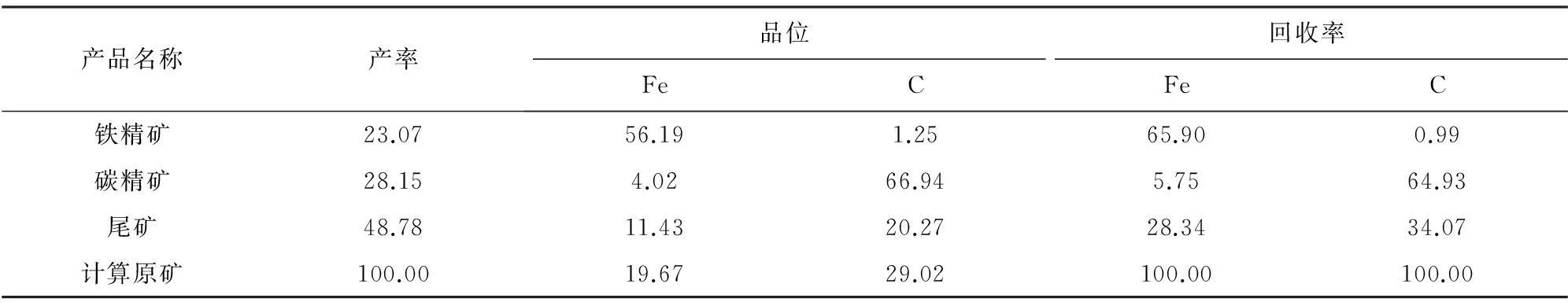

表7 单一浮选流程试验指标 %

经单一浮选流程,可得到铁品位为56.19%,产率为23.07%的铁精矿和产率28.15%,固定碳含量为66.94%的碳精矿。

3五种工艺流程方案比较

为了更有效的研究文中这类瓦斯泥的综合利用工艺,以上述五种工艺的铁精矿品位、回收率和碳精矿的品位、回收率为参考指标,其对比试验数据见图6。

由图6可以看出,除了重选-浮选流程工艺外,其余工艺所得铁精矿的铁品位均在55%以上,且单一浮选流程所得铁精矿的铁品位最高,但是铁回收率最高的为浮选-重选流程工艺,从碳精矿的品质来看,后浮选的联合工艺工艺流程中,碳的损失较多,

1磁选-浮选流程;2弱磁-重选-浮选流程;3重选-浮选流程;4浮选-重选流程;5单一浮选流程。图6 五种工艺技术指标对比图

因此在对类似瓦斯泥进行铁、碳两种元素的回收利用时,应考虑先回收含碳矿物再回收含铁矿物。

4结论

1)本次试验中所用原矿为唐山某钢铁厂的瓦斯泥,含铁矿物主要为磁铁矿(<10%)和赤铁矿(50%),碳主要以焦炭的形式存在,呈不规则状、条带状、片状结构和粒状嵌镶结构,其中以颗粒镶嵌结构为主,脉石矿物主要为石英和长石等。原矿筛析表明,36.8%的颗粒粒度小于270目。

2)与磁选-浮选、弱磁-重选-浮选、重选-浮选三个工艺相比,浮选-重选、单一浮选的铁、碳回收率和品位比较高,其中浮选-重选流程的铁回收率和碳品位最高,分别达到69.54%和66.76%,单一浮选的铁品位和碳回收率最好,分别为56.19%和64.93%。

参考文献

[1]于留春.从梅山高炉瓦斯泥中回收铁精矿的研究[J].金属矿山,2003(10):65-68.

[2]张晋霞,聂轶苗,徐之帅,等.从钢铁厂高炉瓦斯泥中提取碳、铁的技术研究[J].矿山机械,2013(5):100-103.

[3]胡晓洪,张志芳,黎燕华.高炉瓦斯泥综合利用的研究[J].矿业快报,2004(8):14-16.

[4]魏礼明,黎燕华,胡晓洪.高炉瓦斯泥的综合利用探讨及应用[J].金属矿山,2004,8(zk):493-495.

[5]徐凤平,周兴龙,罗良峰,等.选冶联合回收冶金废渣中的有价元素[J].矿业快报,2007(6):28-30.

[6]唐晓莲,宫中桂.某钢铁厂高炉瓦斯泥综合利用试验研究[J].矿产综合利用,1996(1):44-47.

[7]杨顺武.高炉渣综合利用情况调查[J].昆钢科技,2004(3):41-45.

[8]王玉香,赵道林.瓦斯泥物料性质及选别方法的试验研究[J].鞍山钢铁学院学报,1995(3):16-21.

[9]张美芳.用选矿方法回收利用宝钢高炉瓦斯泥[J].金属矿山,1999(zk):184-188.

[10]汪文生,冯莲君,潘旭方,等.用浮选法综合回收高炉瓦斯泥中碳、铁试验研究[J].金属矿山,2004,8(zk):498-500.

[11]于留春,衣德强.从梅山高炉瓦斯泥中回收铁精矿的研究[J].金属矿山,2003(10):65-68.

Comparison of different technology of recovering iron and carbon from BF sludge flue produced in Tangshan city

WANG Ling1,2,NIE Yi-miao1,2,ZHANG Jin-xia1,2,DAI Qi-hui1,2,NIU Fu-sheng1,2,LI li3

(1.School of Mines,North China University of Science and Technology,Tangshan 063009,China;2.Mining Development and Safety Technology Key Lab of Hebei Province,Tangshan 063009,China;3.Tangshan Iron & Steel Group New Career Development Co.,Ltd.,Tangshan 063009,China)

Abstract:Based on the study of the properties,mineral composition of blast furnace sludge,five separation technologies were researched to recover iron and carbon concentrate in this paper.It was showed that recovery and grade of iron and carbon got in simple flotation and flotation-gravity technology were higher than which got form magnetic-flotation,magnetic-gravity-flotation separation and gravity-flotation technology.Iron recovery and carbon grade could reach 69.54% and 66.76% respectively,in the flow of flotation-gravity technology.For simple flotation,the best iron gradeand carbon recovery were got,which were 56.19% and 64.93%,respectively.Data in this paper could provide some references for the similar properties blast furnace sludge.

Key words:blast furnace sludge;separation;comparison of technology

收稿日期:2014-06-26

基金项目:唐山市科技计划项目“钢铁工业固体废弃物资源利用关键技术开发与示范”资助(编号:12130204A)

作者简介:聂轶苗(1979-),女,博士,副教授,主要从事矿物加工及矿物材料的教学与科研工作。E-mail:nieym168@163.com。

中图分类号:TD9;X756

文献标识码:A

文章编号:1004-4051(2016)02-0116-04