影响汽车大梁冲压开裂因素的敏感性分析

2016-06-25黄时锋杨海军杨洪刚

胡 星, 黄时锋, 杨海军, 杨洪刚

(上海电机学院 汽车学院, 上海 201306)

影响汽车大梁冲压开裂因素的敏感性分析

胡星,黄时锋,杨海军,杨洪刚

(上海电机学院 汽车学院, 上海 201306)

摘要汽车大梁冲压过程中,实际成形工艺参数往往在设计工艺参数的附近有一定波动。这些波动的不确定性导致工艺优化设计的难度增加,甚至会影响大批量生产中产品质量的稳定性。基于冲压有限元技术,将稳健性理论与试验设计相结合,应用于某汽车大梁成形开裂分析。研究表明,为控制好大梁的开裂现象,最主要的控制因素依次是压边力、摩擦系数、应变硬化指数n值和厚向异性系数r。

关键词大梁; 冲压成形; 开裂; 稳健性设计

汽车大梁是整车车架的重要部件,其结构设计是车身安全性能中重要的一部分[1-3]。通过提升零件材料等级、优化与周围零件的合理搭接及形貌断面等方法,能高效提升结构载荷路径,从而满足安全性能和刚度要求。由于受制于有限空间结构(车身结构复杂)和成形工艺(冷冲压工艺),大梁通常难以成形、保证量产制造质量[4-6]。

稳健设计是使所设计的产品或工艺无论在制造还是在使用中,虽然材料或结构的参数发生变化,或在规定的寿命期内结构发生老化和变质,都能在一定范围内保持其产品性能稳定的一种工程设计方法[7]。如果在汽车大梁冲压工艺设计和材料选择时,考虑由于制造水平的差异给制造质量带来的影响,实现汽车大梁冲压工艺稳健性设计,则可以缩短汽车大梁的生产周期,降低成本[8-10]。在中国主流轿车的设计来自国外的情况下,掌握车身覆盖件稳定制造的冲压工艺参数和材料性能参数,不仅有利于提高国内车身覆盖件的制造水平,为将来自主开发车型打下坚实的基础,同时还可实现车身覆盖件钢板的国产化,有利于提高中国钢铁企业的生产水平,提升企业的竞争力。

本文将正交试验设计和板料冲压成形有限元仿真相结合,对汽车大梁进行了冲压模拟分析,研究汽车了大梁成形稳健设计中的敏感性因素,提出了优化成形质量的方案,以提高大梁冲压成形质量的稳定性。

1大梁冲压可制造性分析

基于冲压有限元分析软件对大梁冲压可制造性进行模拟分析,模拟单元选择为弹塑性壳单元。材料应力-应变(σ-ε)关系为经典的Ludwik方程:

σ=Kεn

其中,K为硬化强度;n为应变硬化指数。

屈服准则选择为Hill’48,成形极限曲线基于Keeler经验公式。材料板厚为1.75mm,屈服强度为280MPa,抗拉强度为480MPa,应变硬化指数n为0.175,泊松比为0.3,弹性模量为210GPa。

冲压仿真采用增量法将冲压成形过程分成许多细小的增量步进行,对板料经过的每一增量步的运动、受力情况及应力应变情况进行计算分析,计算结果作为下一增量步的输入,直至结束。在可成形性分析方面,理论上采用增量法模拟较一步法更能给出接近实际的结果[11-13]。增量法模拟分析是利用计算机虚拟环境下的虚拟冲压来替代实物模具在压力机上反复试模,以检验工艺设计和模具设计方案。

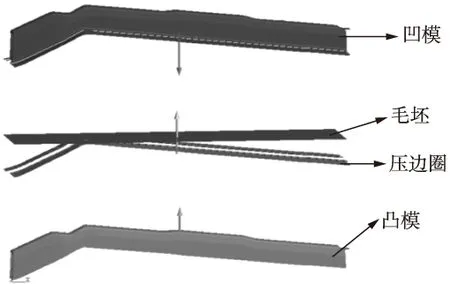

图1为采用增量法模拟时的工具定位信息。采用单动拉延模拟大梁成形,凹模在上、凸模在下。设板料尺寸为360mm×1540mm,压边力BHF=0.26MPa,摩擦系数μ=0.18,采用弹塑性壳单元,厚向积分点设置为5个,采用实体拉延筋。

图1 增量法模拟工具定位Fig.1 Tool establishment under incremental method

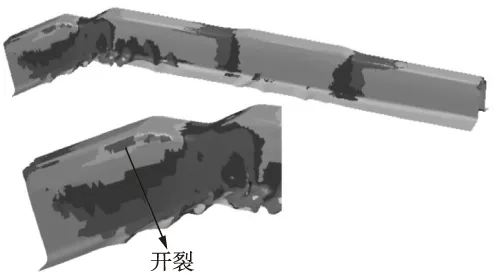

采用增量法的模拟成形结果如图2所示。由图可见,在大梁截面形面变化较为剧烈的地方,零件发生了开裂现象。因此,选择此处的开裂指标作为本次开裂模拟的控制指标。

图2 增量法模拟成形结果Fig.2 Formability prediction with a one-step method

2控制因子及控制目标

2.1控制因子

车身覆盖件冲压仿真中可以调整的变量属于稳健设计中的设计因素,是可控的合理的选择设计因素,可以准确可靠地实现稳健设计[14-15]。相对于车身覆盖件几何特征,选择材料性能参数和冲压工艺参数作为设计因素更容易实现且成本较低。

影响车身覆盖件冲压成形质量的因素很多,影响程度有大有小,抓住主要影响因素,研究在这些主要因素中的关键因素才能抓住质量问题的本质。根据对冲压成形经验的积累和成形性能试验的分析,同时考虑特征参数提取的难易程度,选择材料性能参数中的屈服强度σs、应变硬化指数n、平均厚向异性系数r、薄板厚度t、压边力BHF、冲压工艺参数中的摩擦系数μ等,作为车身覆盖件敏感因素分析中的设计因素,如图3所示。

图3 大梁成形敏感性分析控制因子选择Fig.3 Controlling parameters for evaluation of sensitivity analysis

图3中,针对大梁冲压成形开裂敏感性分析,综合考虑材料参数之间的相互关系,选择σs、n、r、t、BHF、μ作为控制因子,以厚度减薄作为评价大梁开裂的评价指标输出量,研究大梁开裂指标随着控制因子的变化而变化的敏感性,从而控制大梁的开裂,保证成形质量的稳健性。

影响因素的取值范围很大程度上决定了该因素对于质量特性的影响程度,合理地选择取值范围,才能真正反映实际冲压成形过程中影响因素对于冲压成形质量的影响。根据汽车生产商和钢板供应商实际生产经验,设计了以下控制因子的取值范围。

(1)σs。该值决定了薄板材料成形中开始产生塑性变形时所需的载荷,σs大,所需的成形力也大。根据经验,将σs上、下浮动30MPa,分别为250、280、310MPa。

(2)n。在金属薄板冲压成形中,n是个极为重要的参数,冲压成形零件的最终强度可用n值来确定;均匀伸长率、成形极限图的高低、应变分布和其他许多成形变量也都与n值直接相关;n值还反映了薄板材料变形时应变均化的能力。在成形以拉深变形为主的零件时,n值小的材料,零件的厚度分布不均,表面粗糙,易产生裂纹;n值大的材料,零件的厚度分布均匀,表面质量较好,不易产生裂纹。因此,n越大,薄板的冲压成形性能越好。根据经验,取n分别为0.15、0.175和0.2。

(3)r。r值是金属薄板冲压成形中重要参数,与n值一样可作为评价薄板成形性能好坏的不可忽视的指标。已有的研究结果表明,r值与许多模拟成形性能指标具有相关性。r值的大小反映了薄板成形时厚向变形的难易程度,r值越大,材料越不易在厚向发生变形,即越不易变薄或增厚;r值越小,材料厚向变形越容易,即越易变薄或增厚。对大多数金属薄板,r值在成形过程中保持为常数。根据经验,r取为0.7、0.85和1。

(4)t。在轧制时,板料的厚度必然存在一定的误差。根据经验,将t上、下浮动0.03mm,分别取为1.72、1.75和1.78mm。

(5) BHF。BHF为压机压边板施加在毛坯上的作用力,可换算为压边板单位面积上的压力(压强)。BHF直接阻止着板料在成形过程中法兰部分的起皱,故BHF越大,材料越容易破裂,而减小BHF就会出现起皱的可能。根据实际经验,BHF分别取为0.15、0.205和0.26MPa。

(6)μ。根据实际经验,μ分别为0.12、0.15和0.18。

综上所述,选取影响整个系统的6个因子,每个因子选取3个水平,如表1所示。

2.2控制目标

车身覆盖件冲压成形,钢板厚度一般在2mm以下。由单向拉伸试验可知,典型的冷轧板材料,进入塑性变形阶段后,试件厚度随着拉伸力增大而减小。当拉伸力增大到一定程度时,拉伸试件出现颈缩,进而破裂[16]。因此,成形毛坯的厚度从某种程度上反映了出现破裂的可能。可以选择成形毛坯最小厚度或关键部位的厚度来评价车身覆盖件冲压成形的破裂质量问题。

成形毛坯的厚度减薄量(Thinning)定义为毛坯原始厚度与成形后厚度之差除以毛坯原始厚度;因此,厚度减薄量反映了毛坯在成形前、后的变形程度。图4所示为大梁的开裂位置,以容易开裂的圆角区域的的最大厚度减薄量作为控制目标输出量。对于同一几何形状特征的车身覆盖件,采用不同厚度的毛坯冲压成形,可以用该处的厚度减薄量来评价成形过程中的共同特点或反映成形质量的好坏。

图4 大梁开裂位置Fig.4 Fracture position of the beam panel

3大梁成形开裂稳健性设计

试验设计是稳健设计中获得质量特性信息的重要方法之一,是研究如何合理而有效地获得信息数据的方法,包括以下内容: 响应变量的选取、影响响应变量的因素(或称试验因子)及其水平值的选择、试验安排、信息数据获取和综合地进行科学的数理统计分析,确定最佳结果。考虑到本文系统中的6因素3水平,选择L18(37)(7因素3水平18次试验)正交表,表头设计如表2所示,其中X1~X6分别表示σs、n、r、t、BHF、μ等6个控制因子。

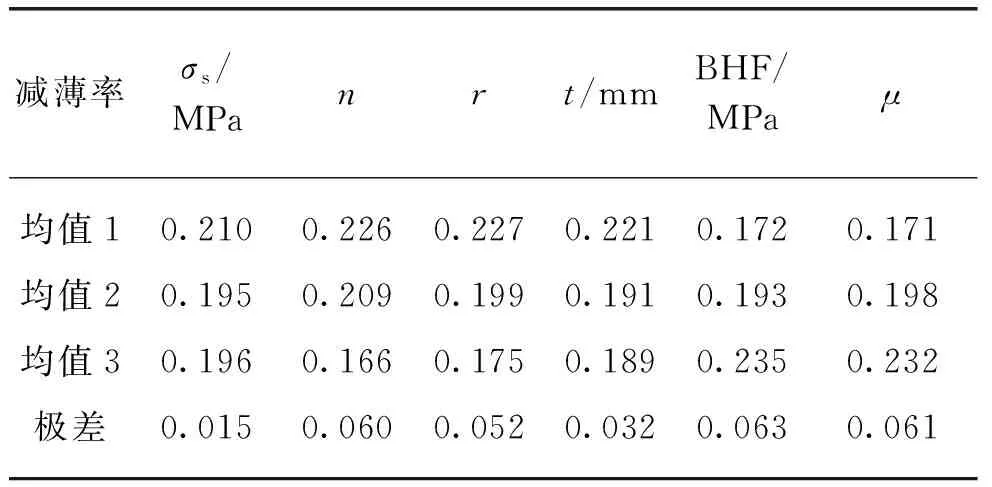

根据正交表头进行数值模拟,得到的成形结果(特征区域最大减薄率),对成形结果进行统计处理,可以得到在每个因素水平下的平均响应及极差,如表3所示。

根据表3中减薄率的均值和极差的结果,利用极差分析法可以判断出各因素对大梁最大减薄率的影响大小排序为BHF>μ>n>r≫t>σs。剔除不重要的影响因素,根据最小二乘法进行拟合,可以得到大梁厚度减薄一阶响应面方程为

表2 L18(37)正交表

表3 不同水平下的最大减薄率均值与极差

Thinning=-1.202n-0.175r+0.572BHF+

1.019μ+0.289

由此可见,为控制大梁的开裂现象,最主要的控制因素依次是BHF、μ、n和r值,即n越小,大梁越容易开裂;r越小,大梁越容易开裂;BHF越大,大梁越容易开裂,μ越大,大梁越容易开裂。因此,只有保证这4个参数的稳定性,就能确保大梁开裂的稳健性。

4结语

汽车大梁是整车车架的重要部件,冲压容易产生开裂,因此,通常较难控制和保证量产的制造质量。稳健设计是一种提高产品生产质量稳定性、同时降低制造成本的设计方法。为了控制好大梁的开裂现象,本文基于有限元方法进行了基于冲压成形基本变形方式的敏感因素分析,选取了σs、n、r、t、BHF、μ等6个最主要的控制因素,它们对大梁最大减薄率的影响大小排序为BHF>μ>n>r≫t>σs。其中,n越小,大梁越容易开裂;r越小,大梁越容易开裂;BHF越大,大梁越容易开裂;μ越大,大梁越容易开裂。

通过以上研究工作,针对大梁开裂问题,以冲压仿真代替实际冲压试验,用敏感性分析方法,实现了大梁冲压成形开裂的稳健性控制。

参考文献

[1]郑光文,李军平,白凤梅,等.卡车纵梁冲压成形回弹控制研究[J].模具工业,2009,35(1): 28-31.

[2]李奇涵,张庆芳.汽车纵梁冲压回弹的数值模拟研究[J].机械制造与自动化,2009,38(4): 39-41.

[3]张爽,高金刚,门玉琢,等.基于有限元分析的车架纵梁焊接变形优化研究[J].制造业自动化,2013,35(21): 37-41.

[4]侯文彬,张红哲,徐金亭,等.基于概念设计的客车车身结构设计与优化系统[J].湖南大学学报(自然科学版),2013,40(10): 58-63.

[5]刘宝越,侯文彬,张红哲,等.车身结构概念设计系

统多目标优化模块设计[J].农业机械学报,2011,42(4): 17-21.

[6]宋凯,段利斌,陈涛,等.全参数化概念车身协同开发与快速化结构设计研究[J].中国机械工程,2014,25(6): 842-847.

[7]谢延敏.基于动态Kriging模型的板料成形工艺稳健设计[J].西南交通大学学报,2014,49(1): 160-164.

[8]孙光永,李光耀,张勇,等.基于鲁棒性的概率优化设计在薄壁构件耐撞性中的应用[J].中国机械工程,2007,18(4): 479-483.

[9]郑健,成艾国,董立强,等.田口鲁棒设计方法在汽车耐撞性优化中的应用[J].汽车工程,2011,33(9): 772-776.

[10]张伟,谷先广,马尧,等.基于6σ鲁棒性分析的薄壁结构弯曲吸能特性优化设计[J].湖北汽车工业学院学报,2014,28(1): 25-29.

[11]施法中,徐国艳,王昱皓,等.一步法冲压成形分析软件SheetForm-OneStep的研究与开发[J].轻型汽车技术,2005,185(1): 4-7.

[12]董洪波,王高潮.座垫衬板冲压成形性的有限元分析[J].热加工工艺,2009,38(13): 81-83.

[13]张笑笑,王雷刚,黄瑶.镀锌板冲压成形性的模拟与实验研究[J].锻压技术,2011,36(6): 19-23.

[14]KHATTREE R.Robust parameter design: A response surpace approach[J].Journal of Quality Technology,1996,28(2): 187-198.

[15]胡钧铭,魏发远,葛任伟.机械稳健设计的研究概况及发展趋势[J].机械制造,2011,49(8): 1-5.

[16]JI HS,JI HK,WAGONER R.A plastic constitutive equation incorporating strain,strain-rate,and temperature[J].International Journal of Plasticity,2010,26(12): 1746-1771.

Robustness Analysis of Fracture Behavior of Automobile Beam Panel

HU Xing,HUANG Shifeng,YANG Haijun,YANG Honggang

(School of Automobile, Shanghai Dianji University, Shanghai 201306, China)

AbstractDuring the stamping process of automobile beam panel, there exist differences between the actual technical parameters and design parameters. These differences make optimization of stamping process difficult. Stability of mass production is also affected. This paper uses a finite element method to analyze the fracture behavior of automobile beam panel based on the robustness design theory and experiment design. The results show that the main controlling factors for beam panel fracture are blank-holding force, coefficeut of friction, hardening index, and normal plastic straining ratio.

Keywordsbeam panel; stamping; fracture; robustness design

收稿日期:2016-01-26

基金项目:上海高校青年教师培养资助计划(ZZSDJ15005);上海市大学生创新活动计划项目(201511458079);上海电机学院学科基础建设项目(12XKJC02);上海市复杂薄板结构数字化制造重点实验室开放课题(201500)

作者简介:胡星(1982-),男,讲师,博士,主要研究方向为汽车薄板冲压成形,E-mail: hux@sdju.edu.cn

文章编号2095-0020(2016)02-0076-05

中图分类号U 260.32; TG 386

文献标志码A