高硫尾砂胶结充填试验研究

2016-06-24田均兵陈昌礼邓晓轩纪宪坤

田均兵,陈昌礼,邓晓轩,纪宪坤

(1.贵州大学土木工程学院,贵州 贵阳 550025;2.贵州师范大学材料与建筑工程学院,贵州 贵阳 550025;3.中国建筑科学研究院建筑材料研究所,北京 100013)

高硫尾砂胶结充填试验研究

田均兵1,陈昌礼2,邓晓轩3,纪宪坤3

(1.贵州大学土木工程学院,贵州 贵阳 550025;2.贵州师范大学材料与建筑工程学院,贵州 贵阳 550025;3.中国建筑科学研究院建筑材料研究所,北京 100013)

摘要:普通硅酸盐水泥广泛用于高硫尾砂的胶结充填,但因硫酸盐侵蚀会导致充填体早期强度低而后期膨胀、开裂以及强度倒缩。本研究以矿渣为主要材料辅以少量激发剂配制成KL固化剂取代水泥固化高硫尾砂,相同条件下,试样7d和60d强度是水泥试样的2.3倍和6.0倍,早期强度高,后期强度不倒缩。KL固化剂中的低碱环境使得适量钙矾石在早期形成,不破坏水化硅酸钙凝胶结构,还能充当骨架降低孔隙率使试样更密实。综上可知,与水泥相比,KL固化剂固化高硫尾砂具有更好的强度和耐久性。

关键词:高硫尾砂;充填;矿渣;固化剂

尾砂胶结充填技术是将选厂尾砂充填到井下,可减少甚至取消尾砂在地表存放用地,解决因尾砂堆存带来的环境污染,节约尾矿库的建设和管理维护费用,同时提高矿山的回收率。另外,由于尾砂是采矿过程中产生的固体废弃物,采用尾砂作为骨料充填矿山,不仅可实现废物利用,还可降低充填成本,提高矿山企业的经济效益,因此该技术得到了广泛的应用[1-4]。

某硫铁矿目前以水泥+粉煤灰作为充填用胶凝材料充填其高硫尾砂,可在一定程度上缓解充填体后期强度降低的危害,但仍未从根本上解决问题。此外,充填体早期强度很低,影响采矿作业时间,降低采矿效率。本研究以该高硫尾砂为研究对象,探讨以矿渣为主要成分的低碱固化剂进行胶结充填的可行性,为高硫尾砂胶结充填提供参考。

1试验

1.1试验材料与方法

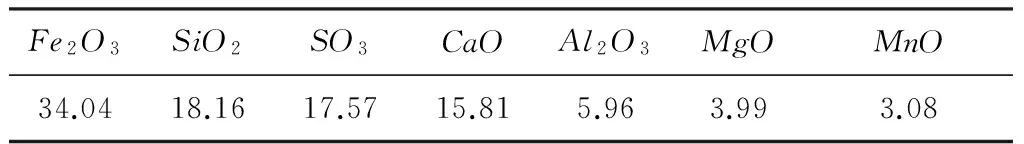

试验尾砂取自某硫铁矿充填站,主要物理和化学指标见表1~3,固化剂采用唐山冀东水泥股份有限公司生产P.O42.5水泥,北京石景山热电厂出产二级粉煤灰及自配固化剂KL,KL固化剂化学组成见表4。

试验时将固化剂和尾砂按不同灰砂比(固化剂∶干尾砂)放入搅拌机中慢速搅拌60s,再掺入定量水后配制成不同浓度的料浆,快速搅拌90s后倒入40mm×40mm×160mm钢模成型,试件失去塑性后脱模,脱模后的试件放置于标准养护室中养护至测试龄期。标准养护室的温度为(20±2)℃,相对湿度不低于95%。

表1 高硫尾砂物理性能指标

表2 高硫尾砂化学成分/(wt/%)

表3 高硫尾砂粒径组成

表4 固化剂化学组成/(wt/%)

采用浙江中科仪器有限公司DZ-20小量程压力机(最大量程20kN)测定试件不同龄期单轴抗压强度,加压速率为3mm/min。料浆流动度、料浆(体积)泌水率及试件的体积稳定性分别参考《水泥胶砂流动度测定方法》(GB/T2419-2005);《水泥泌水性试验方法》(JC/T2153-2012 )及《建筑砂浆基本性能试验方法标准》(JGJ/T70-2009)进行测试。

1.2技术思路

由表1~3可知,该尾砂孔隙率大、亚甲蓝值较高、渗透系数小,尾砂残留硫含量约7%,尾砂粒径范围主要分布在-50μm和75~250μm间,其中300目以下颗粒约占27%。上述物化性质表明:颗粒堆积松散、吸附性物质多、粘性强、尾砂硫含量高,不适用水泥进行固化,因含较多细颗粒而渗透系数小,固化后充填体不能快速脱水,对充填体早期强度不利。

针对尾砂的上述物化性质,本研究以矿渣等工业废渣为固化剂主要成分,降低固化剂中的活性铝含量,减少AFt生成,延缓早期充填体中C-S-H凝胶生成速度,避免AFt形成对C-S-H的破坏,同时可使后期充填体中大量生成C-S-H,形成紧密的空间网络结构,同时修复AFt膨胀对早期C-S-H胶结结构的破坏。对于后期硫化物氧化为硫酸盐继而在充填体中再次形成AFt的问题,在固化剂设计时,采用低钙碱性激发材料,在满足固化剂中活性材料形成充足水化物的同时,不给后期充填体中形成AFt提供条件,杜绝后期再次形成AFt,导致充填体破坏。

2试验结果与分析

2.1强度性能

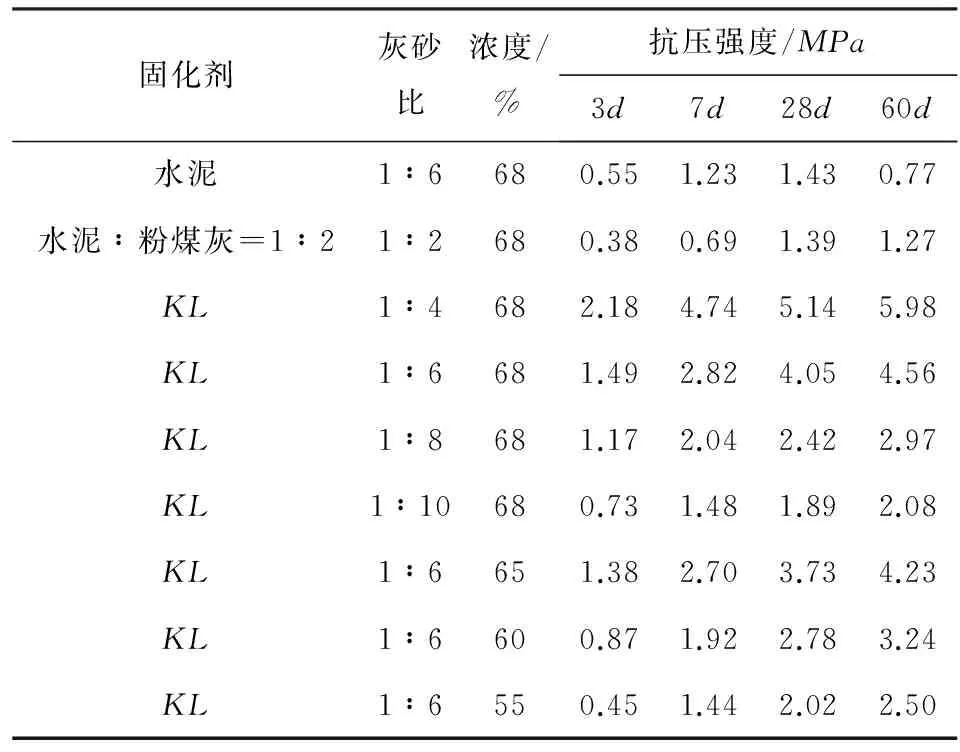

以P.O42.5水泥(水泥)和该企业现有充填模式(水泥∶粉煤灰∶尾砂=1∶2∶6,干基质量比)为对比样,探讨KL固化剂在不同灰砂比(固化剂与尾砂的干基质量比)不同浓度下固化尾砂的强度数据,详见表5。

由表5可知,水泥固化尾砂效果差,后期强度下降明显。在灰砂比1∶6,浓度68%,60d强度仅有0.77MPa;而水泥中掺入粉煤灰的试样早期强度低,3d和7d强度只有0.38MPa和0.69MPa,无法满足井下采矿要求,而且后期强度依然下降;采用KL固化剂的试样在灰砂比1∶6,浓度68%时7d强度是水泥试样的2.3倍,是水泥+粉煤灰的4.1倍,而且后期强度持续增长,60d强度可达4.56MPa,分别是水泥和水泥+粉煤灰的6.0倍和3.6倍,即使灰砂比降到1∶10,或是灰砂比1∶6不变,料浆浓度下降到55%,试样7d、28d及60d强度(1.48MPa、1.89MPa和2.08MPa;1.44MPa、2.02MPa和2.50MPa)仍然优于水泥以及水泥+粉煤灰的固化体系。综上可知,采用KL固化剂在不同灰砂比、不同浓度下固化高硫尾砂强度性能均满足要求,试样后期强度稳定,耐久性好;灰砂比越大、充填浓度越高,充填体的抗压强度越高。在实际充填中,可根据需要在1∶4~1∶10和55%~68%范围内调整灰砂比和料浆浓度,充填浓度应在满足工作性的前提下尽量提高,这样不仅能提高充填体强度,还能消纳更多尾砂。

2.2料浆工作性能

多数矿山利用管道自流输送充填料浆,料浆的工作性是保证自流输送效果的重要因素,主要以料浆的流动度和泌水率来表征,前者与料浆流动性密切相关,后者涉及井下排水量和充填体早期强度,是影响实际充填效果的关键因素之一[7]。采用KL固化剂配制不同浓度和灰砂比的料浆试验结果见表6、表7。

采用胶砂流动度法,料浆流动度在250mm以上即可满足自流输送要求。由表6可知,除质量浓度70%以外,其余浓度的料浆在所测试的灰砂比下

表5 固化尾砂抗压强度

表6 不同浓度与不同灰砂比的料浆流动度/mm

皆可满足流动性要求。由表7可知,料浆的泌水率在20%以内,随着灰砂比和浓度的升高不断减小,受充填浓度影响更大。一般的充填体泌水在10%左右为佳,泌水率过高不仅增加排水费用、污染井下环境,而且容易出现分层离析、降低充填体强度。因此,应尽量提高充填浓度,减小泌水,保证充填质量。综合流动度和泌水率可知,料浆最大充填浓度应达到68%,应在满足流动性的前提下,尽量提高料浆浓度,以减少井下排水,提高充填体强度。

2.3耐久性

充填体形状变化(尺寸与外观)与强度变化类似,是耐久性的表征指标之一。图1是采用KL固化剂在不同质量浓度下尾砂试样的尺寸变化(灰砂比1∶6),图2是不同固化剂固化尾砂试样60d龄期时的外观变化,其中灰砂比分别为1∶6、1∶2和1∶6。

表7 不同浓度与不同灰砂比的料浆体积泌水率度/%

图1 不同质量浓度尾砂试样尺寸变化

图2 固化尾砂试样60d龄期外观

由图1可知,试样纵向尺寸总体变化不大。在60d龄期时,55%~68%浓度的纵向体积变化率分别约为-1.19%、0.29%、0.24%和0.55%,除浓度为55%的试样出现收缩外,其他浓度的试样有一定的微膨胀,实际充填过程中,由于充填体周围存在侧向限制,充填体适度膨胀受限时产生的压应力会提高充填体密实度,从而提高充填体强度,同时这一特性也有利于充填体的接顶。

由图2可知,相同条件下,60d龄期纯水泥固化的尾砂试样有很多明显裂缝;水泥与粉煤灰双掺的尾砂试样有细微裂缝,裂缝数量和裂缝宽度小于纯水泥尾砂试样;而使用KL固化剂的试样外观平整,无可见裂缝。结合表5和图1可知,使用KL固化剂固化尾砂,试样强度数据稳定,外观平整无裂缝,耐久性优异。

2.4固化机理分析

水泥是由硅酸盐水泥熟料添加石膏和适量的混合材共同磨细而成,主要矿物为硅酸三钙、硅酸二钙、铝酸三钙及铁铝酸四钙,其固化尾砂机理与固化黏土机理类似,主要是水化反应,离子交换和硬凝反应等起辅助作用。水泥的主要水化产物主要为水化硅酸钙(C-S-H)、水化铝酸钙(C-A-H)、水化铝硅酸钙(C-A-S-H)和Ca(OH)2(CH),前三者是尾砂的主要胶结物质,附着在尾砂颗粒表面,使尾砂胶结成一体。另外,水泥水化形成的少量AFt和水化硫铁酸钙等物质能够吸收较多水分从而有效降低充填体含水量。另外,水泥水化生成的Ca(OH)2会参与离子交换和硬凝反应。前者是Ca2+与尾砂颗粒表面所带的单价阳离子Na+、K+进行等当量交换,使尾砂颗粒之间的斥力随之降低,进入范德华引力作用范围内,促使尾砂颗粒凝聚,结果是大量的尾砂颗粒聚结成较大的团粒,从而使尾砂的强度略有提高;后者是CH与尾砂中的活性硅、铝相反应,形成C-S-H、C-A-H、C-A-S-H等,由于该反应速率和程度均明显低于水泥的水化反应,故主要对水泥固化尾砂的长期强度产生贡献[8]。

这在固化高硫尾砂时存在两个问题。

1)影响C-S-H生成。尾砂因为含硫呈弱酸性,水泥水化产生的CH在酸性环境下被中和,Ca2+含量降低,体系pH下降。由式(1)可知,这会导致水泥的主要水化产物C-S-H生成不足,从而导致充填体强度不理想,固化效果欠佳。

xCaO·SiO2·H2O(C-S-H)

(1)

2)形成过多AFt。水泥固化下体系碱度高,尾砂中的硫被逐渐氧化为硫酸盐,由式(2)可知,这导致AFt大量形成。过多AFt持续形成会带来持续的固相体积膨胀,对已形成的浆体结构极具破坏性(如图2),导致试样强度下降。这是表5中水泥固化试样60d强度较28d大幅下降的原因。

→Ca6Al2(SO4)3(OH)12·26H2O(AFt)

(2)

综上可知,高硫尾砂固化关键是确保C-S-H等胶凝产物的足量形成,同时避免尾砂中硫转变为硫酸盐进而形成AFt给充填体带来的膨胀破坏,而低碱矿渣胶凝体系恰好满足上述要求。作为碱矿渣体系的主要水化产物C-S-H与水泥水化形成的C-S-H有所区别。矿渣由2CaO·Al2O3·SiO2(钙铝黄长石)、2CaO·MgO·SiO2(镁黄长石)和2CaO·MgO·2SiO2(镁硅钙石)组成。在碱性激发剂的作用下,矿渣的离解分为两步∶首先是钙铝黄长石和镁黄长石组分分别形成硅铝酸钙类水化物(Gehlenite)和C-S-H,并释放出Al(OH)3及Mg(OH)2,镁硅钙石的离解与镁黄长石类似;其次是硅铝酸盐水化物分子与二硅氧化钙缩聚形成[Si-O-Al-Si-O-Si-O]单元,而C-S-H保持独立,不会缩聚为更高聚合物。自由的氢氧化物Al(OH)3、Mg(OH)2以及Ca(OH)2与空气中的CO2反应形成水滑石(HT)和CaCO3等化合物[9],其形成过程是组分自身的离解聚合,早期激发剂中的碱性组分参与形成外部C-S-H,之后C-S-H包裹矿渣颗粒,矿渣颗粒自身缓慢形成内部产物C-S-H,对碱性已无需求。已有研究表明,碱激发矿渣的孔隙液中的自由碱含量经历了28天(35.6%)~27年(38%)仍基本不变[10-11],这充分证明以矿渣为主要成分的固化剂不需要过多的碱性物质来发展后期强度,而且上述过程持续时间长,这是KL系列60d强度较28d仍有较大增长的原因之一。

此外,固化尾砂的孔隙率远大于砂浆及混凝土材料,其强度发展较上述材料慢,刚度远低于砂浆及混凝土材料,在矿渣类固化剂模式下,即使后期仍有少量AFt形成,它所起作用是填充孔隙,密实固化结构,不会对已有结构形成危害性破坏,正是如此,试样外观在较长龄期时无裂缝出现(图2),而且尺寸变化也不大,体积稳定性好(图1)。

3结论

1)用KL固化剂固化某高硫尾砂,在同等条件下,试样7d和60d强度分别约是纯水泥的2.3倍和6.0倍,是水泥+粉煤灰模式的4.1倍和3.6倍,早期强度高,后期强度稳定不倒缩,体积稳定性好,外观平整无裂缝。

2)对于该高硫尾矿,采用自流充填方式的浆体最大浓度可达到68%左右,为减少井下排水量,提高充填体强度,在满足流动性的前提下,应尽量提高料浆浓度。

3)研究表明,以矿渣等活性材料替代水泥作为固化剂的主要成分,可以有效的消除AFt对充填体后期强度的破坏,研究结果为类似条件高硫尾砂充填提供了思路。

参考文献

[1]张海波,宋卫东.评述国内外充填采矿技术发展现状[J].中国矿业,2009,18(12):59-62.

[2]李夕兵,刘志祥,古德生.矿业固体尾废与采空区互为资源战略的思考[J].矿冶工程,2005,25(6):1-5.

[3]李冬青,杨承祥,施士虎.全尾砂高浓度充填技术在深井矿山应用研究[J].金属矿山,2009(7):13-23.

[4]谭宝会,朱强,陈莹,等.我国尾矿综合利用现状及存在的问题和发展对策[J].矿山机械,2013,41(11):1-4.

[5]黄新,杨晓刚,胡同安.硫酸盐介质对水泥加固土强度的影响[J].工业建筑,1994(9):19-23.

[6]韩宇栋,张君,高原.混凝土抗硫酸盐侵蚀研究评述[J].混凝土,2011(1):52-61.

[7]王有团,杨志强,李茂辉,等.新型充填胶凝材料全尾砂浆工作特性试验研究[J].矿业研究与开发,2014,34(12):63-66.

[8]易耀林,卿学文,庄焱,等.粒化高炉矿渣微粉在软土固化中的应用及其加固机理[J].岩土工程学报,2013,35(S2):829-833.

[9]史才军,巴维尔·克利文科,黛拉·罗伊.碱-激发水泥和混凝土[M].史才军,郑克仁编.北京:化学工业出版社,2008:55-198.

[10]约瑟夫.戴维德维斯.地聚合物化学及应用[M].王克俭译.北京:国防工业出版社,2011:131-133.

[11]ZhouH.H.,WuX.Q.,XuZ.Z.,etal.Kineticstudyonhydrationofalkali-activatedslag[J].CementandConcreteResearch,1993,23(6):1253-1258.

The experimental study of the cemented filling of high sulfur tailings

TIANJun-bing1,CHENChang-li2,DENGXiao-xuan3,JIXian-kun3

(1.SchoolofCivilEngineering,GuizhouUniversity,Guiyang550025,China;2.SchoolofMaterials&ArchitectureEngineering,GuizhouNormalUniversity,Guiyang550025,China;3.InstituteofConstructionMaterial,ChinaAcademyofBuildingResearch,Beijing100013,China)

Abstract:Ordinary Portland cement(OPC) is extensively used for cemented paste backfill of high sulfur tailings,while the strength of specimen is low in early period and decline in later period.The appearance of specimen is expansion and crack mainly due to sulphate attack.In this study,ground granulated blast furnace slag with a few activator were prepared as alternative binder(KL stabilizer) to OPC for cemented paste backfill of high sulfur mill tailings.In the same conditions,the strengths of specimens were 2.3 and 6.0 times of OPC in 7d and 60d stage,which were higher in early period and more stable in later period.The low alkali of KL made appropriate ettringite form in initial stage,which did not damage the structure formed by calcium silicate hydrate,in the same time,the ettringite could make the specimens denser by forming skeleton and decreasing porosity.The findings have revealed that the stabilizer prepared by ground granulated blast furnace slag is superior strength and durability in cemented paste backfill of high sulfur tailings as compared with OPC.

Key words:high sulfur tailings;filling;slag;stabilizer

收稿日期:2015-10-16

基金项目:住房和城乡建设部2015年科学技术项目计划资助(编号:2015-K4-009);中国建筑科学研究院自筹基金项目资助(编号:20151902420730003)

作者简介:田均兵(1991-),男,河南南阳人,硕士研究生,研究方向为水工结构工程。 通讯作者:纪宪坤(1983-),男,汉族,山东德州人,硕士,工程师,主要从事尾矿充填处理技术和产品开发。E-mail:jxk0907@126.com。

中图分类号:TD853

文献标识码:A

文章编号:1004-4051(2016)04-0103-05