浙江某细粒难选萤石矿选矿试验研究

2016-06-24岑对对高惠民周爱马廖珍英冯晓菲

岑对对,高惠民,周爱马,廖珍英,路 洋,冯晓菲

(1.武汉理工大学资源与环境工程学院,湖北 武汉 430070;2.矿物资源加工与环境湖北省重点实验室,湖北 武汉 430070;3.浙江武义神龙浮选有限公司,浙江 金华 321200)

浙江某细粒难选萤石矿选矿试验研究

岑对对1,2,高惠民1,2,周爱马3,廖珍英3,路洋1,2,冯晓菲1,2

(1.武汉理工大学资源与环境工程学院,湖北 武汉 430070;2.矿物资源加工与环境湖北省重点实验室,湖北 武汉 430070;3.浙江武义神龙浮选有限公司,浙江 金华 321200)

摘要:浙江某难选萤石矿矿物间嵌布粒度细,相互包裹现象严重。在研究该萤石矿原矿性质的基础上,进行选矿试验研究。通过粗选和精选条件试验确定合理的磨矿细度和药剂制度,在此基础上进行开路和闭路试验。结果表明,试样经“一粗八精,粗选丢尾,中矿Ⅱ~Ⅷ集中返回再磨”的闭路流程可获得CaF2品位为97.15%,回收率为65.46%的制酸级萤石精矿。中矿Ⅰ经再磨再选可获得品位为81.32%,作业回收率为82.48%的冶金级萤石精矿。本试验为该萤石矿的开发利用提供了技术依据。

关键词:萤石;石英;细粒;磨矿

萤石是卤族元素矿物,化学式为CaF2,广泛应用于冶金、炼铝、玻璃、陶瓷、水泥、化学工业,是一种非常重要的非金属资源[1-2]。浙江某细粒难选萤石矿品位较低,石英含量较高,还有少量的方解石,矿物间嵌布粒度细,相互包裹现象严重。本研究对该萤石矿进行选矿试验,为该萤石资源的开发利用提供技术依据。

1试样性质

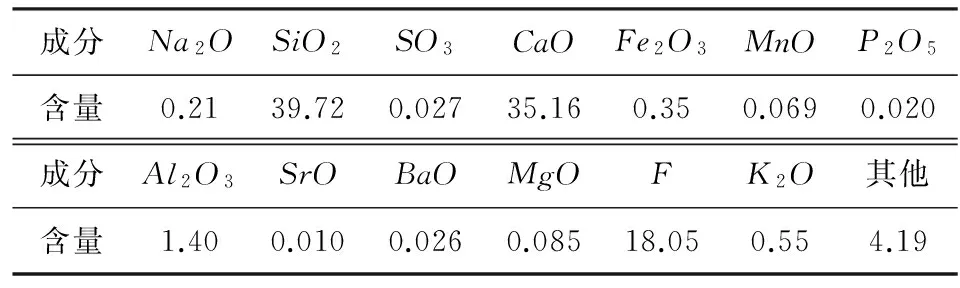

试样化学多元素分析结果见表1。

表1 试样化学多元素分析结果/%

试样主要化学成分为SiO2、CaO和F,还有少量的Al2O3、Fe2O3、K2O和Na2O等。

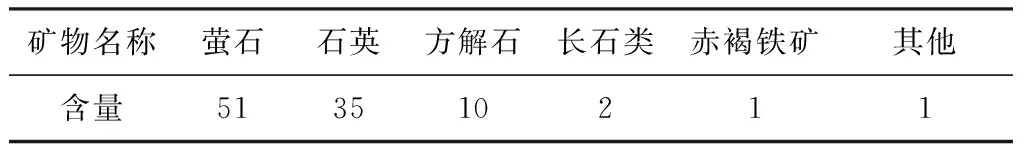

试样XRD物相分析表明,试样矿物组成比较简单,主要矿物为萤石、石英、方解石,含有少量黏土矿物,试样中各种矿物含量见表2。在偏光显微镜下观察,大部分为中细粒萤石,颗粒一般在0.070~0.220mm,粗粒级(0.20~0.40mm)萤石内多为方解石或石英包裹体,包裹体粒径微细(0.020~0.065mm),细粒级萤石多与石英集合体或微细粒方解石相嵌。

表2 试样中矿物含量/%

2选矿试验研究

试样嵌布粒度细,相互包裹现象严重,对磨矿细度的要求高,选矿难度较大。试验采用阶段磨矿工艺,即一段粗磨粗选,抛弃部分尾矿;二段再磨使得细粒萤石与微细粒脉石矿物石英和方解石得到有效解离。

2.1粗选条件试验

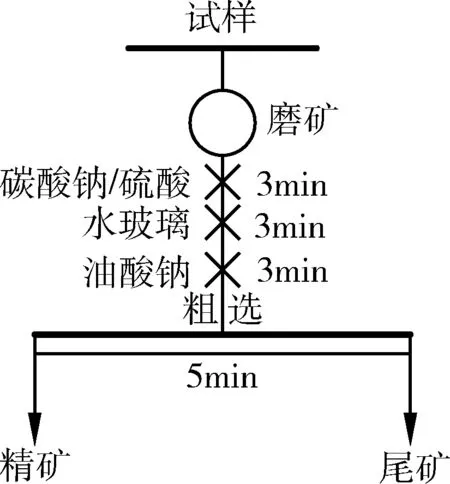

粗选单因素条件试验流程见图1。

2.1.1粗磨细度试验

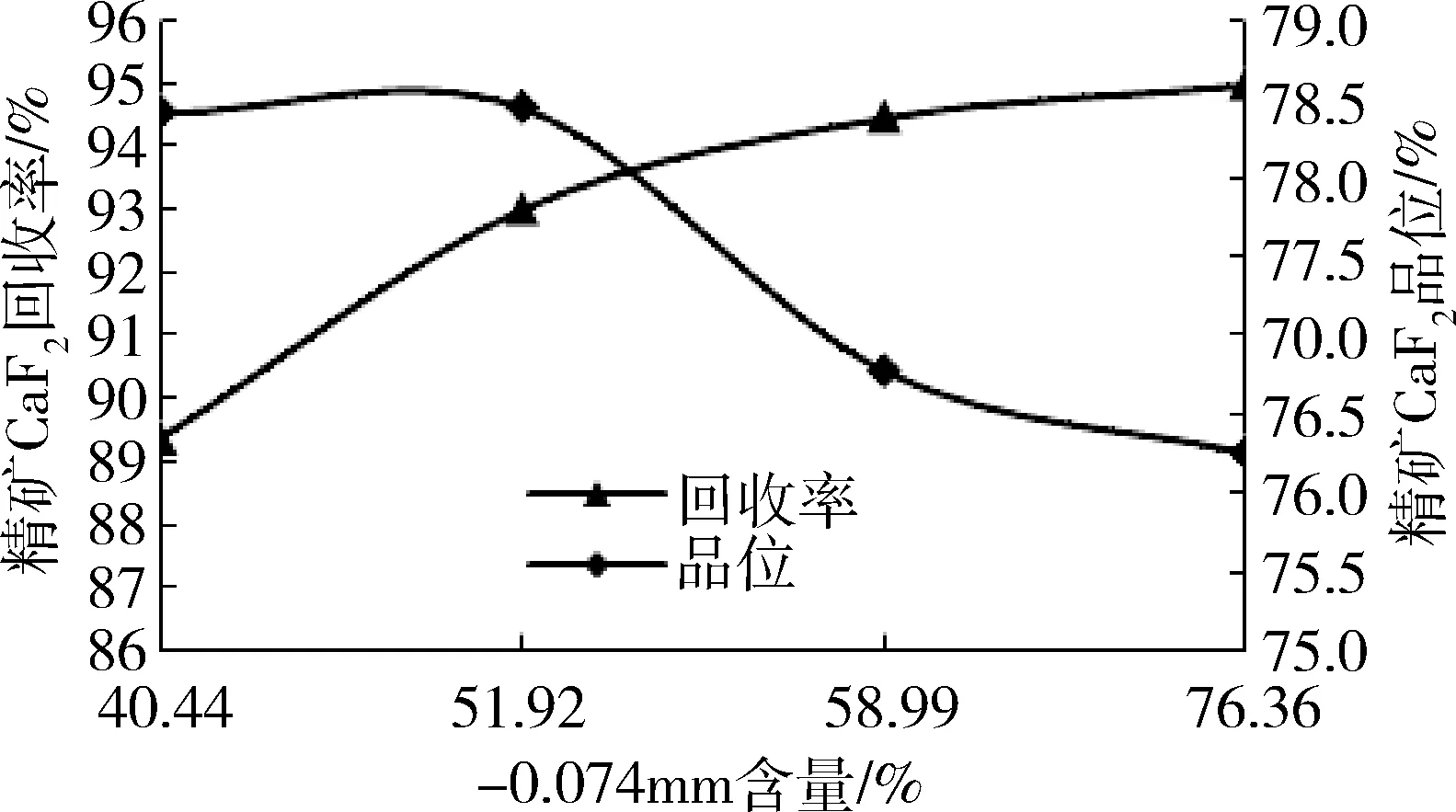

球磨具有选择性磨矿作用,既可使萤石与脉石解离,又能避免将大颗粒脉石磨细[3],所以磨矿方式采用球磨,磨矿浓度为50%,碳酸钠调节矿浆pH=9,水玻璃用量800g/t,油酸钠用量800g/t,变化磨矿细度-0.074mm含量分别为40.44%、51.92%、58.99%、76.36%,试验结果见图2。

图1 粗选单因素条件试验流程

图2 粗磨细度试验结果

由图2可知,磨矿细度从-0.074mm40.44%增加到-0.074mm51.92%,精矿品位变化不大,回收率从89.37%增加到93.02%。继续增加磨矿细度至-0.074mm76.36%,精矿品位下降两个百分点,回收率增加缓慢并趋于平缓。试样中含35%的石英,如果一次性将矿石磨到太细,使得石英被磨细的过度磨矿作用是不利的。综合考虑,确定粗磨细度为-0.074mm占51.92%。

2.1.2粗选pH值试验

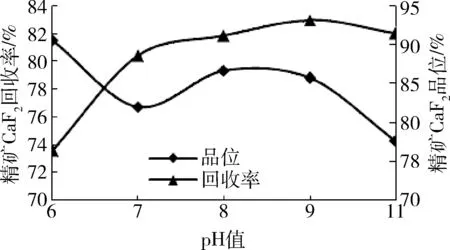

固定磨矿细度为-0.074mm占51.92%,水玻璃用量为800g/t,油酸钠用量为800g/t,用硫酸和碳酸钠变化pH值为6、7、8、9、11,试验结果见图2。

由图3可知,随pH值增加,萤石精矿CaF2品位先降低再增加,精矿回收率先增加后降低。当pH值为9时,萤石精矿品位和回收率均较高;当pH值为6时,萤石精矿CaF2的品位虽高,但回收率太低,粗选要保证回收率,综合考虑确定粗选最佳pH值为9。

2.1.3粗选水玻璃用量试验

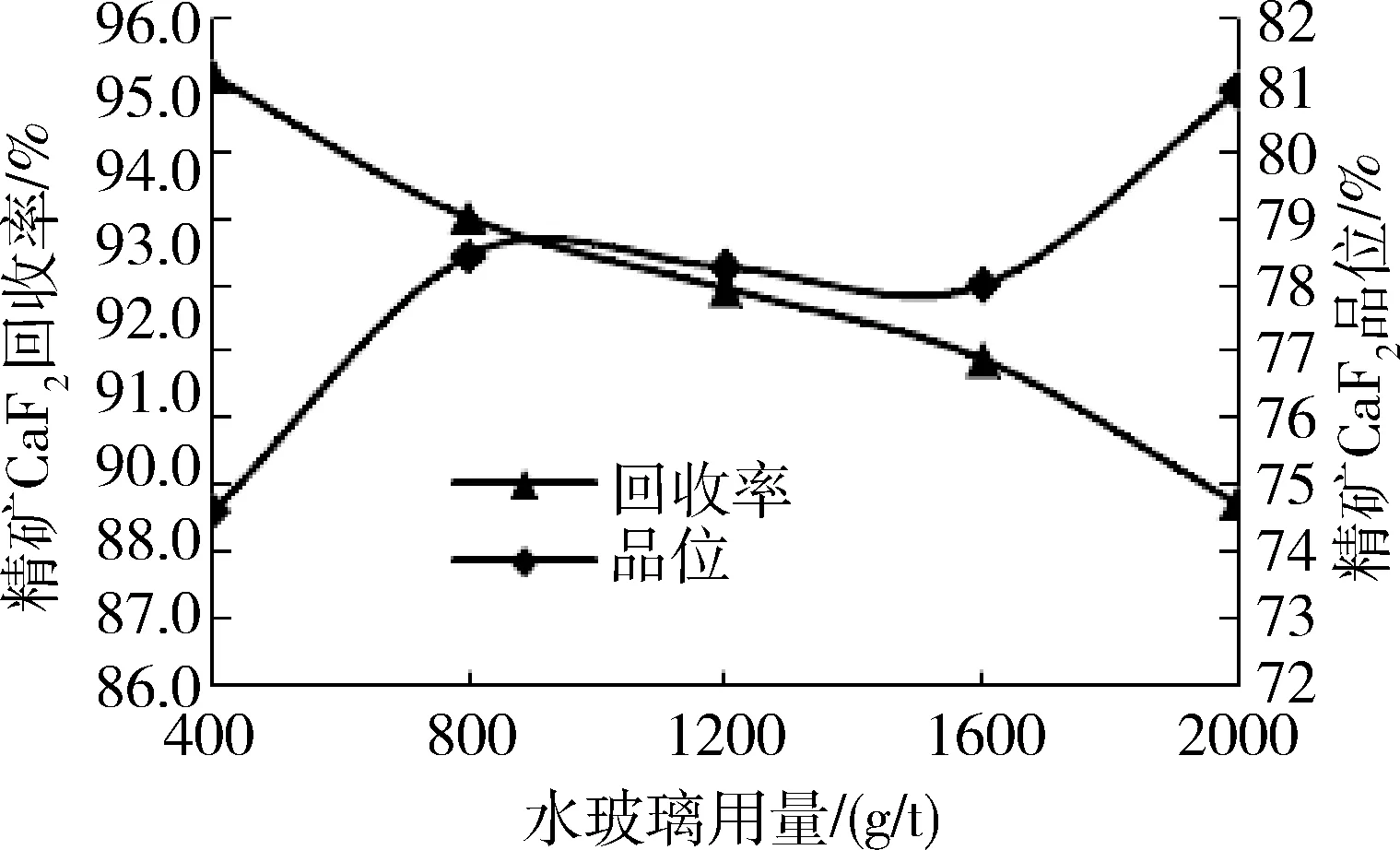

固定磨矿细度为-0.074mm占51.92%,碳酸钠调节pH值为9,油酸钠用量为800g/t,变化水玻璃用量为400g/t、800g/t、1200g/t、1600g/t和2000g/t,试验结果见图4。

图3 粗选pH值试验结果

图4 粗选水玻璃用量试验结果

由图4可知,随着水玻璃用量的增加,精矿CaF2品位先增加后减小再增加,精矿回收率逐渐降低。过量的水玻璃在抑制石英等脉石矿物的同时也会抑制萤石,使得回收率降低。综合考虑精矿品位和回收率,确定粗选水玻璃用量为800g/t。

2.1.4粗选油酸钠用量试验

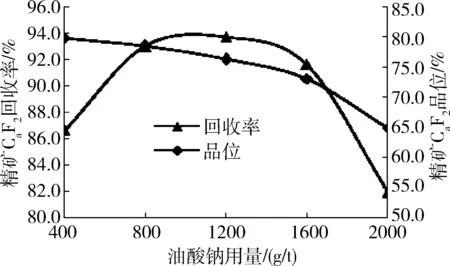

固定磨矿细度为-0.074mm占51.92%,碳酸钠调节pH值为9,水玻璃用量为800g/t,变化油酸钠用量为400g/t、800g/t、1200g/t、1600g/t和2000g/t,试验结果见图5。

图5 油酸钠用量试验结果

由图5可知,随油酸钠用量的增加,精矿回收率先增加后降低,萤石精矿CaF2品位逐渐降低,这是因为过量的油酸钠捕收效果增强,但选择性降低,萤石-石英连生体一同上浮,恶化了浮选环境。综合考虑精矿选矿指标,确定粗选油酸钠用量为800g/t。

2.2再磨细度及精Ⅰ、精Ⅱ条件试验

为进一步去除石英、方解石等脉石矿物,得到高品位萤石精矿,在粗选条件试验的基础上,进行再磨细度及精Ⅰ、精Ⅱ条件试验。确定再磨细度为-0.074mm含量达98.0%,-0.045mm含量达75.21%;精Ⅰ水玻璃用量为1200g/t,油酸钠用量为100g/t,碳酸钠调节pH=9;精Ⅱ水玻璃用量为400g/t,不补加碳酸钠和油酸钠。试样经粗磨粗选、再磨、2次精选得到的CaF2品位为87.99%,回收率为75.69%的萤石精矿。

2.3开路试验

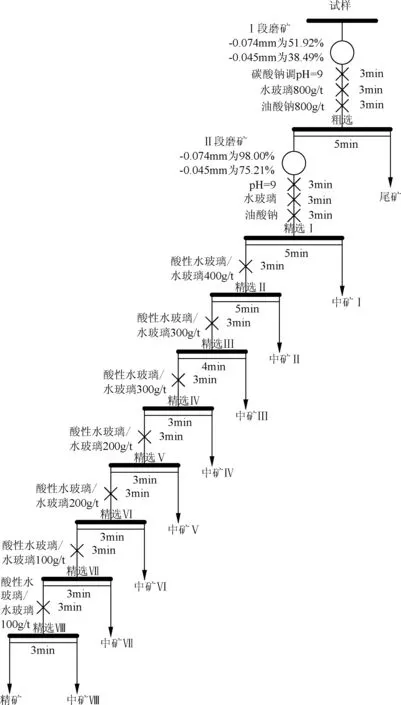

在条件试验的基础上,进行开路试验。精选作业为提高萤石精矿品位,从精选Ⅱ开始每段精选作业不加捕收剂只添加抑制剂,抑制剂添加量从精选Ⅱ开始递减。

2.3.1抑制剂对比试验

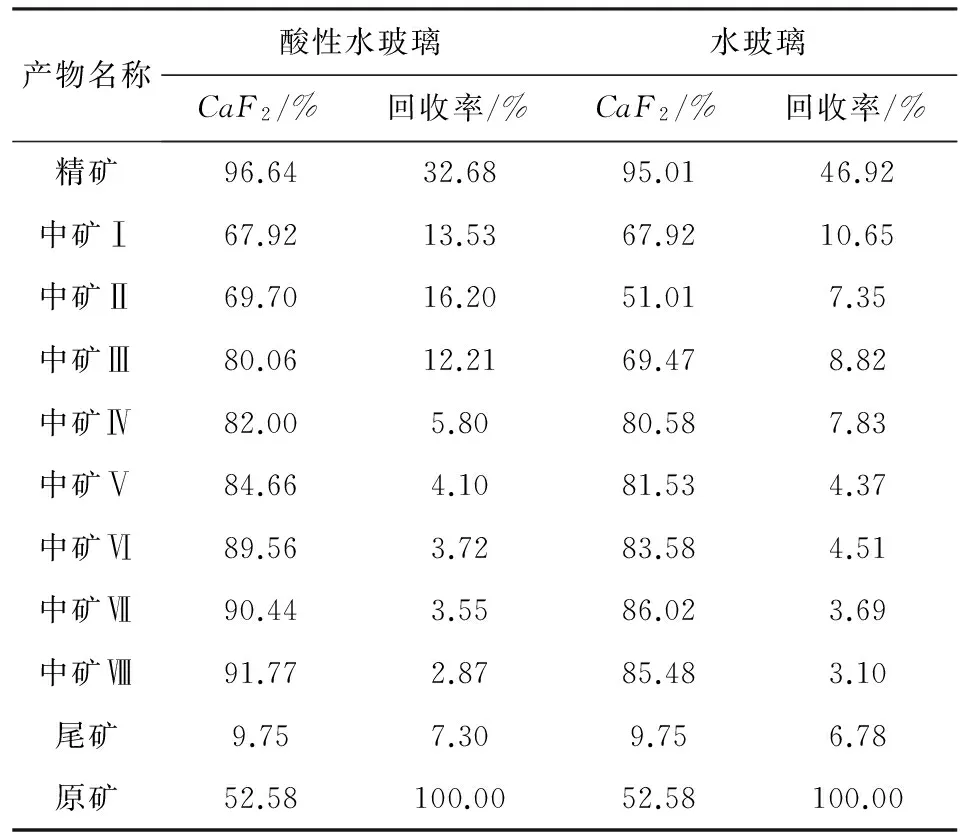

水玻璃和酸性水玻璃是常用的石英和方解石的抑制剂。试验从精选阶段开始分别用酸性水玻璃和水玻璃进行对比,两者用量相同,开路试验流程见图6,试验结果见表3。

由表3可知,开路试验分别选用酸性水玻璃和水玻璃作为抑制剂,试样经过一次粗选、八次精选分别得到CaF2品位为96.64%、回收率32.68%和CaF2品位为95.01%、回收率46.92%的萤石精矿。用酸性水玻璃做抑制剂获得的精矿品位高,但是回收率较低,这主要是因为酸性水玻璃的水解产物是抑制活性很强的硅胶体[nSiO2],对被Ca2+、Mg2+活化的硅酸盐矿物有较强的选择性抑制作用[4]。为保证精矿品位,选择酸性水玻璃为精选阶段的抑制剂。

表3 抑制剂对比试验结果

图6 抑制剂对比开路试验流程

2.3.2粗磨精矿再磨细度校核试验

由抑制剂对比试验可知,精矿品位仅96.64%,通过偏光显微镜下观察发现萤石精矿中多包裹着石英,这是导致萤石精矿品位不高的主要原因,因此需增加再磨细度,使其有效解离。

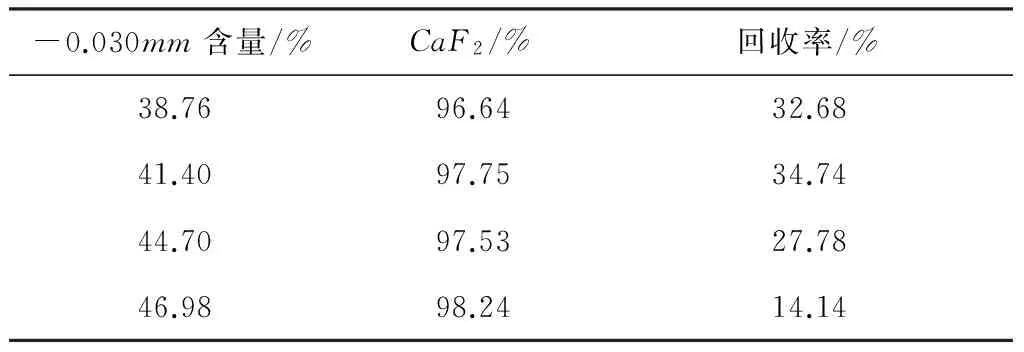

再磨细度校核试验用开路的最终精矿指标考察,为进一步提高精矿品位,在精选Ⅶ和精选Ⅷ分别增加200g/t的酸性水玻璃,其他试验条件与抑制剂对比试样流程条件一致,改变再磨细度,试验结果见表4。

由表4可知,当再磨细度为-0.030mm含量为41.40%(时间为8min)时,萤石精矿CaF2品位为97.75%,回收率为34.74%。当再磨细度增加到-0.030mm含量为41.40%和44.70%(10min和12min)时,虽然萤石精矿品位有所提高,但回收率下降明显。故确定再磨细度为-0.030mm含量为41.40%。

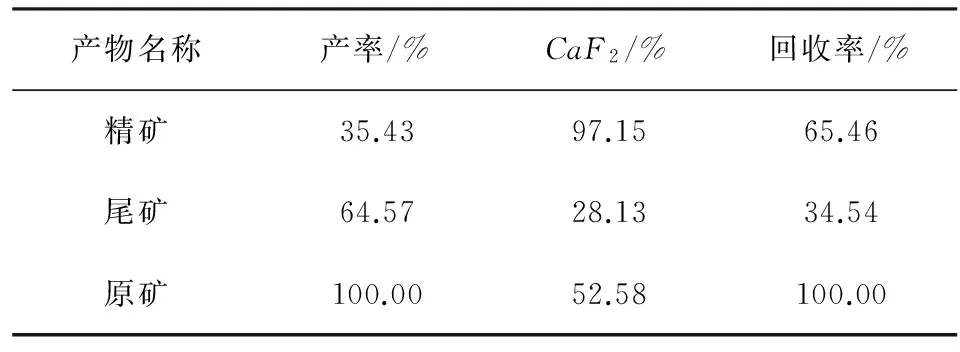

2.4闭路试验

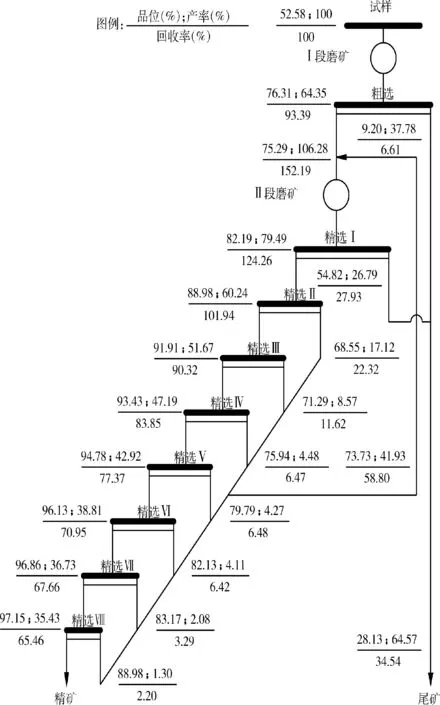

在开路试验的基础上进行闭路试验来提高精矿回收率,试验结果见表5,萤石数质量流程见图7。

表4 再磨细度校核试验结果

表5 闭路试验结果

图7 闭路试验萤石数质量流程图

由表5可知,闭路试验流程采用中矿Ⅰ直接丢尾、中矿Ⅱ~Ⅷ集中返回至再磨的流程,得到CaF2品位97.15%,CaF2回收率65.46%的萤石精矿,达到FC-97A的产品质量标准要求。

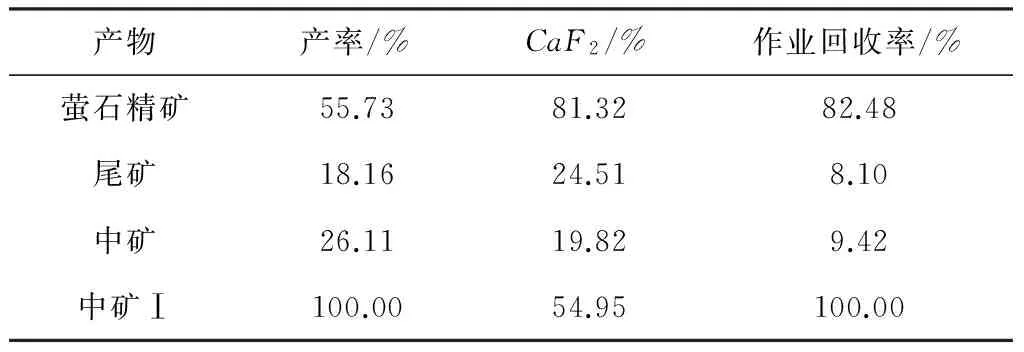

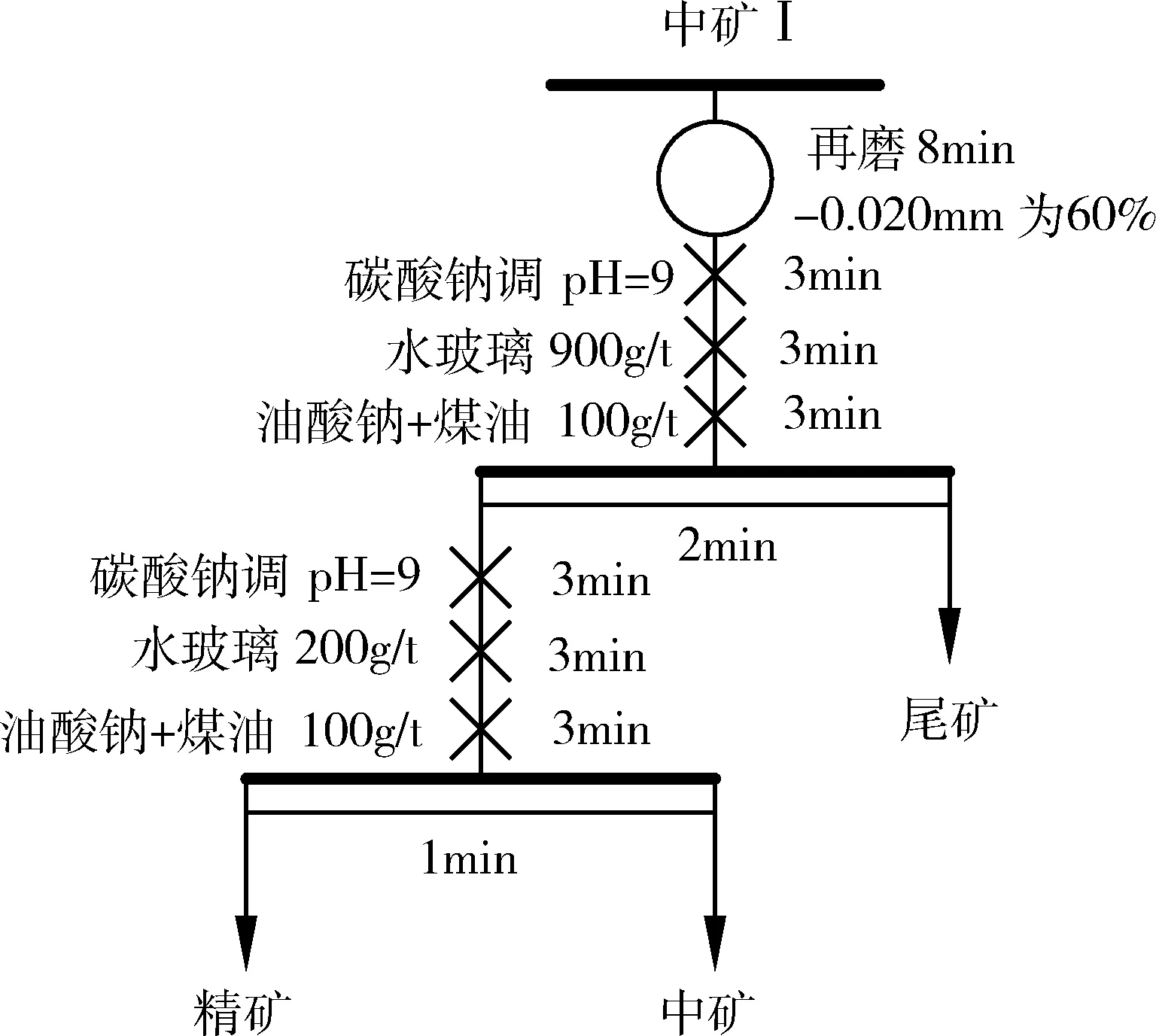

2.5中矿Ⅰ再选探索试验

由闭路试验结果可知,萤石精矿CaF2品位达到预期目标,但是回收率不高,主要损失在中矿Ⅰ中(CaF2品位54.82%,回收率27.93%)。为提高萤石精矿总回收率,对其进行萤石再选探索试验,试验流程及药剂制度见图8,试验结果见表6。

表6 中矿Ⅰ萤石再选试验结果

图8 中矿Ⅰ萤石再选试验流程图

由表6结果可知,中矿Ⅰ再磨细度为-0.020mm60%,经过一次粗选、一次精选可获得CaF2品位81.32%,作业回收率为82.48%的冶金级(FL-80)萤石精矿。

在实际生产中,考虑到由于浓缩、磨矿、分级等设备和工艺带来的困难,回收该部分萤石难度较大,经济上也不合算。因此,中矿Ⅰ再选探索试验为提高该矿石总回收率提供了一种方案,具有参考意义。

3结论

1)浙江某萤石矿主要矿物组成为萤石(51%)、石英(35%)等,有价回收矿物萤石的嵌布粒度细,与石英等脉石矿物相互包裹现象严重,需细磨才能与之单体解离,属细粒难选萤石矿类型。

2)试验采用阶段磨选工艺流程:一磨(-0.045mm含量达38.49%)粗选抛尾,粗精矿再磨(-0.045mm含量达75.21%)经八段精选,最终获得合格萤石精矿,由于原矿萤石矿物嵌布粒度太细,致使回收率较低。

3)再磨后精选Ⅰ的尾矿仍含高达54.82%的CaF2,将其再磨(再磨至-0.020mm含量达60%)后浮选回收,产品虽能达到冶金级萤石精矿标准,但在实际生产中回收该部分萤石难度较大,且经济上并不合算。中矿Ⅰ再选探索试验为提高该矿石总回收率提供了一种方案,具有参考意义。

参考文献

[1]邹灏,张寿庭,方乙,等.中国萤石矿的研究现状及展望[J].国土资源科技管理,2012,29(5):35-42.

[2]宋忠宝,栗亚芝,张江华,等.一种重要的非金属资源-萤石矿的开发及利用[J].西北地质,2005,38(4):54-59.

[3]涂文懋,高惠民,管俊芳,等.细粒难选萤石矿选矿试验研究[J].非金属矿,2008,31(3):25-28.

[4]王成行,童雄,孙吉鹏.水玻璃在选矿中的应用与前景分析[J].国外金属矿选矿,2008(10):6-10.

Experimental research on processing of fine particle fluorite in Zhejiang

CENDui-dui1,2,GAOHui-min1,2,ZHOUAi-ma3,LIAOZhen-ying3,LUYang1,2,FENGXiao-fei1,2

(1.SchoolofResourcesandEnvironmentalEngineering,WuhanUniversityofTechnology,Wuhan430070,China;2.HubeiProvincialKeyLaboratoryofMineralResourcesProcessingandEnvironment,Wuhan430070,China;3.ZhejiangWuyiShenlongFlotationCo.,Ltd,Jinhua321200,China)

Abstract:The disseminated grain size was generally fine of Zhejiang refractory fluorite ore,fluorite mixed with gangue minerals and inclusion with them each other.By the research on fluorite ore properties,a beneficiation test was carried out.The grinding fineness and reagent system was determined through rough separation and selection condition test,then,open and closed flotation circuit tests were carried out.The results showed that,acid grade fluorspar concentrate which CaF2 content was 97.15% and recovery was 65.46% can be obtained through one roughing-eight cleaning,abandon first roughing,middlingsⅡ~ middlingsⅧ sent back to grinding process.The middlingsⅠ through regrinding and recleaning can obtain metallurgical quality grade fluorite which CaF2 content was 81.32% and recovery was 82.48%.The research provided technical basis for utilization of fluorite ore in Zhejiang.

Key words:fluorite;quartz;fine particle;milling

收稿日期:2015-03-07

作者简介:岑对对(1990-),男,汉族,硕士研究生,研究方向为非金属矿分选理论与工艺。E-mail:632738651@qq.com。

中图分类号:TD97

文献标识码:A

文章编号:1004-4051(2016)04-0133-04