基于TG-FT-IR的关中麦秆热解特性及动力学研究

2016-06-23胡炳涛李志健

胡炳涛, 李志健

(陕西科技大学 轻工与能源学院;陕西省造纸技术与特种纸品开发重点实验室,陕西 西安 710021)

基于TG-FT-IR的关中麦秆热解特性及动力学研究

胡炳涛, 李志健*

(陕西科技大学 轻工与能源学院;陕西省造纸技术与特种纸品开发重点实验室,陕西 西安 710021)

摘要:利用TG-FT-IR技术分别以5、10、20 ℃/min 3种不同的升温速率,在室温至1 000 ℃下对陕西关中地区麦秸秆(麦秆)的热解行为、特性及动力学进行了研究。研究结果表明,关中麦秆的热解过程可分为4个阶段:失水(室温到150 ℃)、半纤维素热解(150~300 ℃)、纤维素热解(300~380 ℃)及木质素热解(380~1 000 ℃);升温速率的升高使关中麦秆的起始热解温度提高,较低的升温速率可克服热解过程中的传热滞后现象,更有利于关中麦秆的热解。关中麦秆升温速率20 ℃/min下最大失重速率处的的热解产物主要为H2O、CH4、CO2、CO及一些芳香族、酸类、酮类、醛类、醇类、烷烃、酚类和醚类等有机物。通过无模式函数法中的FWO和KAS法对关中麦秆的热解表观活化能在转化率(α)0.1~0.8内进行了计算,所得活化能均约为202 kJ/mol。此外,Kissinger法估算所得表观活化能约为171.12 kJ/mol,略低于FWO法和KAS法热解表观活化能。

关键词:关中麦草;热解;TG-FT-IR;动力学;表观活化能

传统能源燃料如石油、天然气、煤炭等储量有限、能源利用率低,消耗所产生的CO2、SO2及NOx是造成全球温室效应及大气污染的主要原因[1]。生物质能以其环保清洁、储量丰富、可再生等特点成为替代化石燃料的重要能源[2]。目前,石油、煤炭、天然气占全球能源消耗的比例分别为33 %、24 %、19 %,生物质能所占比例约为13 %[3]。此外,实际生产中一些不合理的开发利用技术还会造成生物质原料的浪费,因此,亟需开发高效的生物质能转化技术。生物质原料可通过热化学及生物化学等途径转化成生物质能,其中热化学转化技术因其良好的原料兼容性、产品生产周期较短和原料利用灵活性高等特点而备受推广[4]。热解作为生物质热化学转化的重要技术,是固体生物质原料气化和燃烧的基础。通过热解工艺,生物质原料可被制成活性炭、运输燃料及专用化学品,因此,热解技术是生物质原料利用的一种有效方式。陕西关中地区盛产小麦,每年产生的大量麦秆是生产生物燃料的一种潜在原料来源[5]。当地农民使用3种方式对麦秆进行处理: 1)秸秆还田,增加土地有机质成分,保持土壤肥力; 2)粉碎后作为家畜饲料; 3)作为炊事和采暖燃料。麦秆还田和作为家畜饲料的处理方式造成生物质资源的浪费,而将麦秆作为炊事和采暖燃料则会污染环境。目前,国内外学者对麦秆的热解特性、热解产物、动力学机制及基于其拟组分的热解进行了一系列研究[5-9],但麦秆的具体热解机理及使用各种动力学方法所得动力学参数间的差别仍待研究,此外,鲜有学者研究地域性对麦秆热解行为及其开发利用的影响,且尚未有对关中麦秆热解的研究报告。针对上述情况,本研究以关中麦秆为研究对象,采用TG-FT-IR联用技术,首先对关中麦秆的热解行为及特性进行了研究,对其热解过程中的产物分布进行了初步定性分析,最后由Flynn-Wall-Ozawa(FWO)、Kissinger-Akahira-Sunose(KAS)及Kissinger 3种无模式函数法对热解动力学进行分析,为深入研究关中麦秆的热解机理奠定了基础。

1实 验

1.1材料与仪器

麦秸秆(麦秆),取自陕西关中地区,经自然晾晒风干后,粉碎筛分至粒径为150~180 μm的粉末,备用。Vario EL Ⅲ元素分析仪,德国Elementary 公司;STA 449/F3同步热分析仪,德国NETZSCH公司;VERTEX 70傅里叶红外光谱仪,美国BRUKER公司。

1.2原料分析

试样的工业分析参照 GB/T 28731—2012[10]进行,试样的元素分析采用元素分析仪进行分析,其热值根据Dulongs公式计算得到。

1.3TG-FT-IR实验

为避免热解时试样中的温度梯度及保证热解的动力学控制过程,麦秆试样的质量选取为4 mg左右,实验时将其平铺在Al2O3坩埚内。在常压下,高纯氦气(99.999 %)以80 mL/min的流量持续通入炉内,试样分别以5、10、20 ℃/min的升温速率从室温升至1 000 ℃。热解过程中实时产生的气体经运输管路进入傅里叶变换红外光谱仪,为防止气体在管路中凝结,运输管路的温度保持在210 ℃。红外光谱图区的分辨率为4 cm-1,波数范围为4000~650 cm-1,每隔16 s记录一次数据。

1.4热解反应动力学分析方法

基于单一反应的非均相固体反应动力学,在非等温条件下,热解反应动力学基本方程如下:

(1)

其中,α可定义如下:

(2)

式中:m0—试样的初始质量,mg;mt—t时刻试样的质量,mg;m∞—热解反应结束时试样的质量,mg。

非等温条件下,升温速率β=dT/dt,将其代入(1)式可得:

(3)

对式(3)求积分得:

(4)

采用基于等转化率的无模式函数法中的Flynn-Wall-Ozawa(FWO)、Kissinger-Akahira-Sunose(KAS)法对关中麦秆的表观活化能进行计算,基于上述速率方程,分别用式(5)和(6)表示;另一种无模式函数法Kissinger法用以估算表观活化能,用式(7)表示[6,11]。

(5)

(6)

(7)

式中:Tp—DTG曲线上极值处的温度,K。

2结果与讨论

2.1原料的物化特性

关中麦秆的元素分析结果为:C 43.94 %、H 5.59 %、O 49.73 %、N 0.60 %、S 0.15 %;工业分析结果为:含水率7.06 %、灰分3.65 %、挥发分74.58 %、固定碳14.71 %、热值12.67 MJ/kg。元素分析结果表明关中麦秆中C、O元素含量最高,H元素含量次之,N、S元素含量最少,其中C和H元素含量对燃料热值有较大影响。工业分析结果表明关中麦秆具有高挥发分、低固定碳含量和低灰分的特点,较低的灰分有利于热解过程中集聚产物的减少及传热速率的提高[10],挥发分和固定碳含量是衡量原料燃料性能的2个重要参数,较高的挥发分和固定碳含量有利于原料燃料性能的提升[12-13]。关中麦秆的热值较低,这可能与其低固定碳含量和高的含水率有关。

2.2TG结果分析

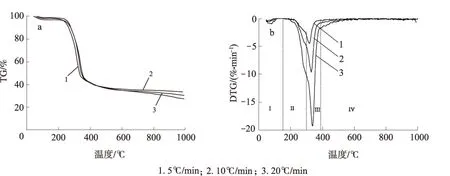

图1为关中麦秆在不同升温速率下的TG和DTG曲线。

图 1 不同升温速率下关中麦草秸秆的TG(a)和DTG(b)曲线

由图可知,在升温速率为5、10和 20 ℃/min时,麦秆试样的热解残余量分别为27.29 %、30.4 %和33.4 %,主要失重温度区间为200~400 ℃。生物质原料的热解过程被认为是其主要组分单独热解过程的叠加[14],故据此及TG曲线的斜率变化,麦秆的热解过程可分为4个阶段。第Ⅰ阶段为室温到150 ℃,在DTG曲线中表现为一个弱峰,主要为原料的失水过程,失重率约为4 %;第Ⅱ阶段为150~300 ℃,在DTG曲线中表现为一个不明显的肩峰,这主要是原料中半纤维素发生热解所致[15],由于半纤维素是一种低相对分子质量和低聚合度的非晶态聚合物[16],故其热稳定性较纤维素低;第Ⅲ阶段为300~380 ℃,DTG曲线中出现强峰,这是原料中的纤维素发生降解所致[17],380 ℃时的失重率接近60 %;第Ⅳ阶段为380~1 000 ℃,此阶段为原料中木质素发生缓慢热解及发生炭化的过程[18],木质素的高交联性及高支化结构使其具有良好的热稳定性[16],故其降解过程在较广的温度范围内缓慢进行。

表1为关中麦秆在不同升温速率下主热解区(第Ⅱ阶段和第Ⅲ阶段)的热解特性参数。从表中可知随着热解升温速率的提高,关中麦秆的起始热解温度移向较高温度,DTG曲线最大热降解速率增大,其对应的温度也移向较高温度,这意味着升温速率的提高延缓了原料的降解过程,在较低的升温速率下,原料颗粒的加热过程进行缓慢,更有利于热量在原料颗粒间有效的传递,故5 ℃/min的升温速率更有利于关中麦秆的热解。

表 1 关中麦草在不同升温速率下主热解区的热解特性1)

1)β:升温速率 heating rate;Ti:起始热解温度 initial pyrolysis temperature;Tmax:最大失重速率处温度 temperature of maximum mass loss rate;Tf:终止热解温度 final pyrolysis temperature;vmax:最大失重速率 maximum mass loss rate;wTG:失重率 mass loss

2.3FT-IR结果分析

图 2 麦秆在最大失重速率处热解产物的FT-IR谱图Fig. 2 FT-IR spectrum of pyrolysis products at Tmax(342.49 ℃) of the main stage

2.4热解动力学结果分析

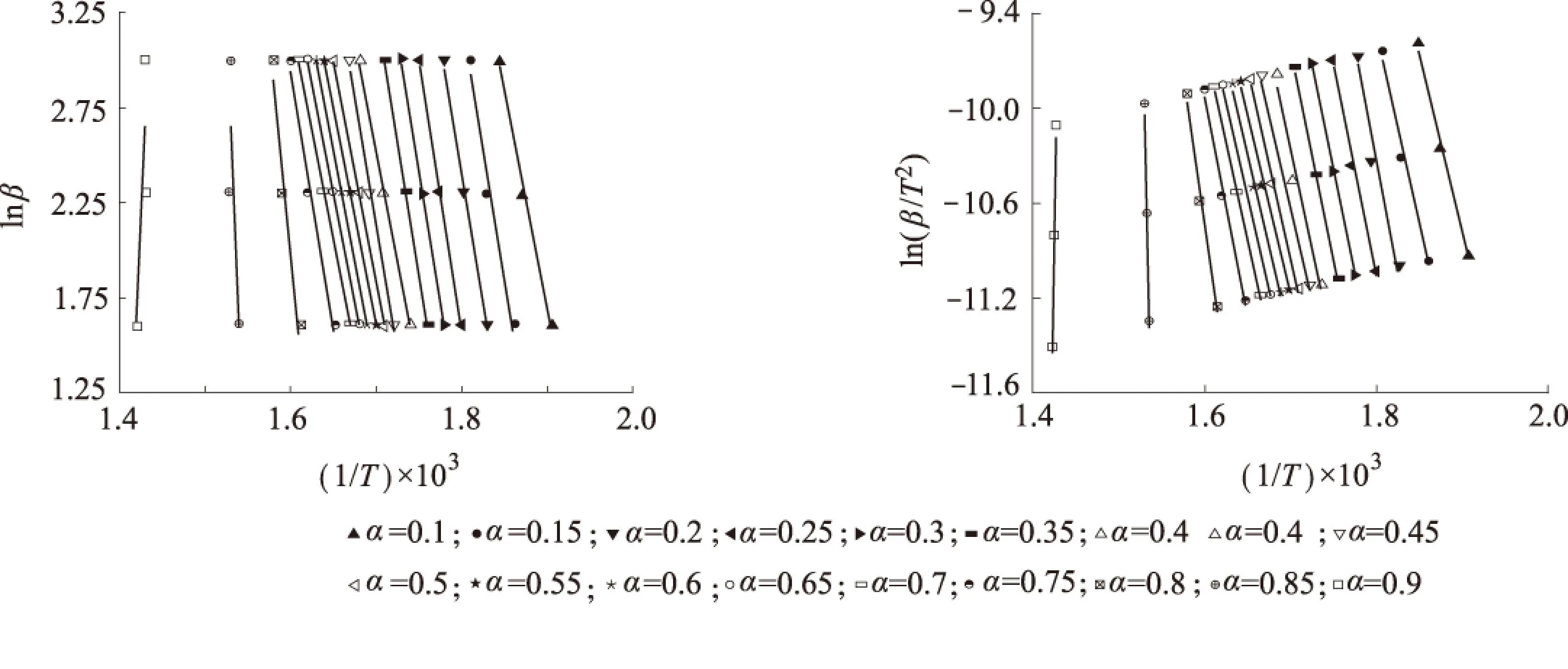

2.4.1FWO法和KAS法在计算生物质原料的热解动力学参数时,使用建立在等转化率(α)基础上的无模式函数法,可避免事先对生物质热解动力学方程中的机理函数及反应级数进行假定,且可消除动力学分析过程中的阿伦尼乌斯参数估计造成的系统误差。使用1.4节所述的FWO、KAS法确定关中麦秆热解过程中的表观活化能(E)。在α为0.1~0.9(间隔为0.05)的范围内,使用FWO及KAS法确定关中麦秆E的拟合曲线如图3及图4所示。当α<0.1时,所得拟合曲线具有较低的线性相关系数(R2,<0.9),故这些点所得拟合曲线不能用于估算原料的E,这可能是m∞及热解过程终点的不确定性造成的(本研究以不同β下相同热解失重速率处的点作为热解过程的终点,因此,这会导致不同β下的m∞有所差异)[25]。当α在0.1~0.8时,拟合曲线具有较高的R2(0.945~0.995),且基本相互平行,说明所得E在此范围内近似不变,适合估算E。当α在0.8~0.9内时,所得拟合曲线虽具有较高的线性R2,但所得拟合曲线斜率有较大变化,说明此时关中麦秆遵从不同的热解反应机制,计算得到的表观活化能不可靠,故不用于计算活化能。

图 3FWO法表观活化能图 4KAS法表观活化能

Fig. 3Pyrolytic apparent activation energy Fig. 4Pyrolytic apparent activation energy

determined by FWO methoddetermined by KAS method

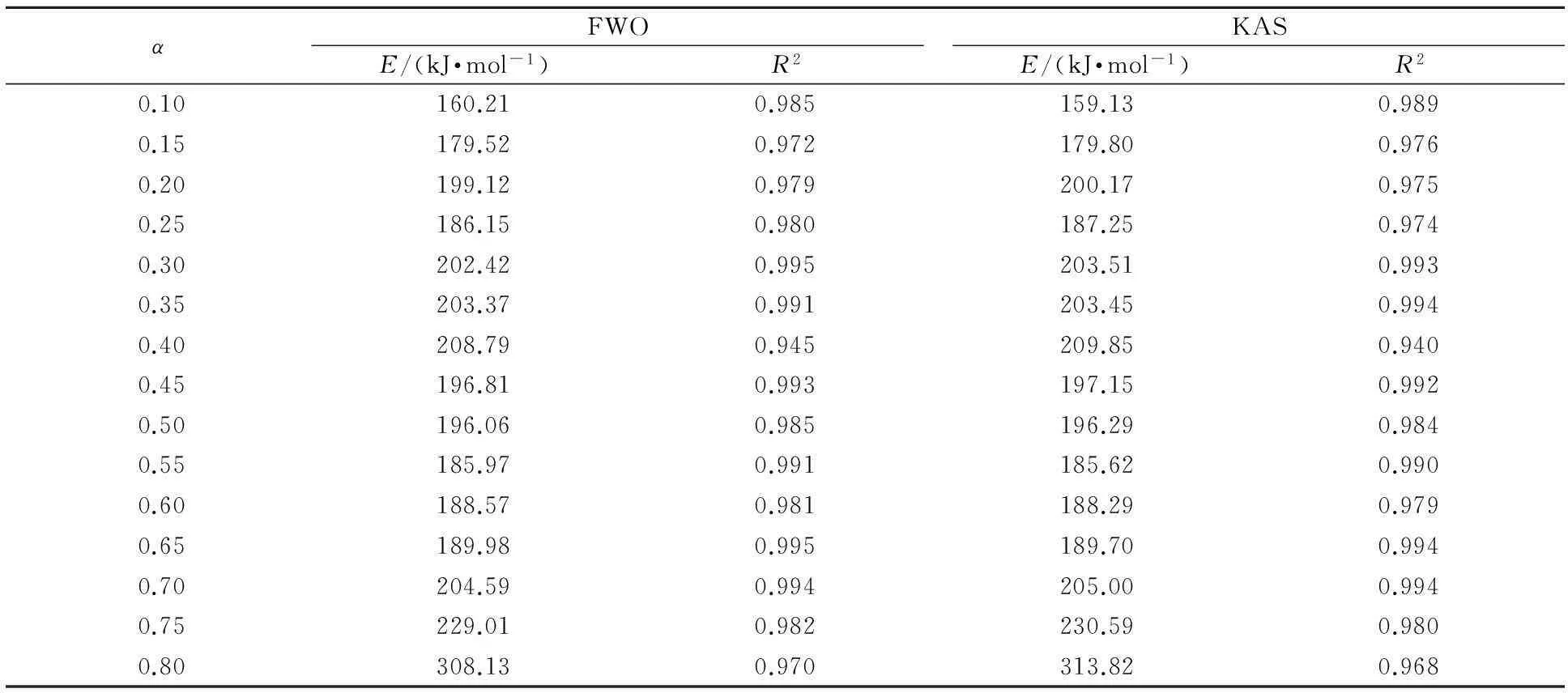

表2为0.1≤α≤0.8关中麦秆热解的FWO法和KAS法E。由表可知,整体上,E随α的增加呈上升趋势;而在局部区域,E存在波动现象,证明关中麦秆发生了重叠、平行和连续等复杂的化学反应。此外,FWO法和KAS法E变化趋势表现出高度的一致性,其平均值分别为202.58和203.31 kJ/mol,这个误差是由于采用不同的近似算法所致[26]。FWO及KAS法的结果验证了所估算E的可靠性,且意味着关中麦秆在此α范围内遵从单一反应机理。根据2.2节得出的关中麦秆3组分的热稳定性差异,E随α的变化趋势可分为3个阶段:0.1≤α≤0.2、0.2<α≤0.65和0.65<α≤0.8。0.1≤α≤0.2时,FWO法所得E从160.21 kJ/mol变为199.12 kJ/mol,KAS法所得E从159.13 kJ/mol变为200.17 kJ/mol,这主要对应于麦秆中半纤维素的热解,半纤维素的非晶链状结构使其热解需要较小的E;0.2<α≤0.65,FWO法和KAS法所得E存在波动现象,呈先降后升再降又升的变化趋势。FWO法和KAS法的E变化范围为185.62~209.85 kJ/mol,这主要对应于麦秆中纤维素的热解,破坏纤维素的半晶体结构需要较高的能量;0.65<α≤0.8,活化能增长迅速,这主要是由于麦秆中木质素的热降解,组成木质素的3种苯丙烷的高交联性使其具有较高稳定性,同时,此阶段生成较低反应活性的焦炭,其热解需要较高能量[16]。

表 2 在不同转化率下,FWO法和KAS法所得热解表观活化能E

2.4.2Kissinger法图5为Kissinger法估算关中麦秆E的拟合曲线,其R2为0.978,E大小为171.72 kJ/mol,比FWO及KAS法所得E低约30 kJ/mol,这个偏差为可由等转化率积分法易致所估E过大的特性解释[25]。此外,E的大小受选取的动力学模型、升温速率、原料种类、颗粒大小、载气流速、原料加载方式及TG曲线类型等因素影响[27]。

图 5 Kissinger法表观活化能Fig. 5 Pyrolytic apparent activation energy estimated by Kissinger method

3结 论

3.1关中麦秆具有高挥发分、低灰分,C、O和H含量高的特点,其热值为12.67 MJ/kg,具有较好的燃料性。通过TG研究了不同的升温速率下关中麦秆的热解过程,可得热解过程分为失水、半纤维素热解、纤维素热解及木质素热解等4个阶段,此外,升温速率的升高使起始热解温度提高,较低的升温速率可克服热解过程中的传热滞后现象,更有利于热解。以FT-IR研究在升温速率为20 ℃/min下最大失重速率处的热解产物,可知热解产物主要为H2O、CH4、CO2、CO以及芳香族、酸类、酮类、醛类、醇类、烷烃、酚类和醚类等轻质焦油组分。

3.2以FWO和KAS法进行热解动力学分析,可得在转化率为0.1~0.8间,所得关中麦秆表观活化能变化趋势相近,且在整体上随转化率的增大而增大,大小均约为202 kJ/mol。0.1≤α≤0.2,活化能逐渐增加,主要对应于麦草秸秆中半纤维素的热解,半纤维素的非晶链状结构使其热解需要较小的活化能;0.2<α≤0.65,活化能存在波动,呈现先降后升再降后升的趋势,主要对应于麦秆中纤维素的热解,破坏纤维素的半晶体结构需要较高的能量;0.65<α≤0.8,活化能快速增加,这主要是由于麦秆中木质素的热降解,组成木质素的3种苯丙烷的高交联性使其具有较高稳定性,同时,此阶段生成较低反应活性的焦炭,其热解需要较高能量。Kissinger法估算所得表观活化能约为171.12 kJ/mol,略低于FWO法和KAS法热解表观活化能。

参考文献:

[1] MUSHTAQ F,MAT R,ANI F N. A review on microwave assisted pyrolysis of coal and biomass for fuel production[J]. Renewable and Sustainable Energy Reviews,2014,39:555-574.

[2]ABNISA F,WAN DAUD W M A. A review on co-pyrolysis of biomass:An optional technique to obtain a high-grade pyrolysis oil[J]. Energy Conversion and Management,2014,87:71-85.

[3]STÖCKER M. Biofuels and biomass-to-liquidfuels in the biorefinery:Catalytic conversion of lignocellulosic biomass using porous materials[J].Angewandte Chemie International Edition,2008,47(48):9200-9211.

[4]BALAGURUMURTHY B,BHASKAR T. Hydropyrolysis of lignocellulosic biomass:State of the art review[J]. Biomass Conversion and Biorefinery,2014,4(1):67-75.

[5]TISHLER Y,SAMACH A,ROGACHEV H,et al. Analysis of wheat straw biodiversity for use as a feedstock for biofuel production[J]. Bioenergy Research,2015,8(4):1831-1839.

[6]CAI Jun-meng,BI Lian-shan. Kinetic analysis of wheat straw pyrolysis using iso conversional methods[J]. Journal of Thermal Analysis and Calorimetry,2009,98(1):325-330.

[7]HAN Long,WANG Qin-hui,MA Qiang,et al. Influence of CaO additives on wheat-straw pyrolysis as determined by TG-FTIR analysis[J]. Journal of Analytical and Applied Pyrolysis,2010,88(2):199-206.

[8]PENG Yun-yun,WU Shu-bin. The structural and thermal characteristics of wheat straw hemicellulose[J]. Journal of Analytical and Applied Pyrolysis,2010,88(2):134-139.

[9]MAHINPEY N,MURUGAN P,MANI T,et al. Analysis of bio-oil,biogas,and biochar from pressurized pyrolysis of wheat straw using a tubular reactor[J]. Energy & Fuels,2009,23(5):2736-2742.

[10]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 28731—2012 固体生物质燃料工业分析方法[S]. 北京:中国标准出版社,2013.

[11]CEYLAN S,TOPCU Y,CEYLAN Z. Thermal behavior and kinetics of alga polysiphonia elongate biomass[J]. Bioresource Technology,2014,171:193-198.

[13]VASSILEV S V,BAXTER D,ANDERSEN L K,et al. An overview of the chemical composition of biomass[J]. Fuel,2010,89(5):913-933.

[14]CABALLERO J A,CONESA J A,FRONT R,et al. Pyrolysis kinetics of almond shells and olive stones considering their organic fractions[J]. Journal of Analytical and Applied Pyrolysis,1997,42(2):159-175.

[15]尹海云,李小华,樊永胜,等. 生物质三组分真空热解特性及液化产物成分分析[J]. 林产化学与工业,2015,35(1):94-100.

[16]MA Zhong-qing,CHEN Deng-yu,GU Jie,et al. Determination of pyrolysis characteristics and kinetics of palm kernel shell using TG-FTIR and model-free integral methods[J]. Energy Conversion and Management,2015,89:251-259.

[17]李三平,王述洋,孙雪,等. 国内外生物质热解动力学模型的研究现状[J]. 生物质化学工程,2013,47(4):29-36.

[18]马中青,支维剑,叶结旺,等. 基于TGA-FTIR和无模式函数积分法的稻壳热解机理研究[J]. 生物质化学工程,2015,49(3):28-33.

[19]LIU Qian,WANG Shu-rong,ZHENG Yun,et al. Mechanism study of wood lignin pyrolysis by using TGA-FTIR analysis[J]. Journal of Analytical and Applied Pyrolysis,2008,82(1):170-177.

[20]FU Peng,HU Song,XIANG Jun,et al. Study on the gas evolution and char structural change during pyrolysis of cotton stalk[J]. Journal of Analytical and Applied Pyrolysis,2012,97:130-136.

[21]GRANADA E,EGUIA P,VILAN J A,et al. FTIR quantitative analysis technique for gases.Application in a biomass thermochemical process[J]. Renewable Energy,2012,41:416-421.

[22]SHEN D K,GU S. The mechanism for thermal decomposition of cellulose and its main products[J]. Bioresource Technology,2009,100(24):6496-6504.

[23]SINGH S,WU Chun-fei,WILLIAMS P T,et al. Pyrolysis of waste materials using TGA-MS and TGA-FTIR as complementary characterization techniques[J]. Journal of Analytical and Applied Pyrolysis,2012,94:99-107.

[24]MARCILLA A,BELTRAN M I,GMEZ-SIURANA A,et al. TGA/FTIR study of the pyrolysis of diammonium hydrogen phosphate-tobacco mixtures[J]. Journal of Analytical and Applied Pyrolysis,2015,112:48-55.

[25]ANCA-COUCE A,BERGER A,ZOBEL N. How to determine consistent biomass pyrolysis kinetics in a parallel reaction scheme[J]. Fuel,2014,123:230-240.

[26]OUNAS A,ABOULKAS A,EI HARFI K,et al. Pyrolysis characteristics of olive residue and sugar cane bagasse:Non-isothermal thermogravimetric kinetic analysis[J]. Bioresource Technology,2011,102(24):11234-11238.

[27]GAI Chao,ZHANG Yuan-hui,CHEN Wan-ting,et al. Thermogravimetric and kinetic analysis of thermal decomposition characteristics of low-lipid microalgae[J]. Bioresource Technology,2013,150:139-148.

Pyrolysis Characteristics and Kinetics of Guanzhong Wheat Straw Using TG-FT-IR

HU Bing-tao, LI Zhi-jian

(College of Light Industry and Energy,Shanxi University of Science and Technology;Key Laboratory of PaperTechnology and Specialty Paper Development of Shanxi Province, Xi′an 710021, China)

Abstract:The pyrolysis behavior, characteristics and kinetics of Guanzhong wheat straw were investigated with a TG-FT-IR system at heating rates of 5,10 and 20 ℃/min from ambient temperature to 1 000 ℃. The results showed that the pyrolysis process of Guanzhong wheat straw could be divided into 4 stages:dehydration(room temperature-150 ℃), the pyrolysis processes of hemicellulose(150-300 ℃), cellulose(300-380 ℃) and lignin(380-1 000 ℃). The main pyrolysis products at maximum pyrolysis rate under heating rate of 20 ℃/min identified by FT-IR included H2O,CH4,CO2 and CO as well as aromatics, acids, alcohols, alkanes, phenols, ethers, ketones and aldehydes. The apparent activation energies determined by using model-free methods of FWO and KAS were determined with the appaoximate average value of 202 kJ/mol at conversion rates of 0.1-0.8. The activation energy estimated by the Kissinger method was 171.12 kJ/mol and lower than those obtained by FWO and KAS method.

Key words:Guanzhong wheat straw;pyrolysis;TG-FT-IR;kinetics;apparent activation energy

doi:10.3969/j.issn.1673-5854.2016.02.002

收稿日期:2015-09-23

基金项目:陕西省造纸技术与特种纸品开发重点实验室项目(14JS011)

作者简介:胡炳涛(1992— ),男,甘肃庆阳人,硕士生,主要从事生物质热化学转化方向的研究 *通讯作者:李志健,教授,博士生导师,研究领域为植物纤维能源化;E-mail:lizj@sust.edu.cn。

中图分类号:TQ35;TK6

文献标识码:A

文章编号:1673-5854(2016)02-0006-07

·研究报告——生物质能源·