浅谈轿车车身冲压件落料排样设计

2016-06-23徐运华奇瑞汽车股份有限公司

文/徐运华·奇瑞汽车股份有限公司

浅谈轿车车身冲压件落料排样设计

文/徐运华·奇瑞汽车股份有限公司

轿车车身零件主要是冲压件,个数多达数百件,采用合理的落料排样工艺设计,可以提高生产效率和材料利用率,达到降低整车生产成本的要求。

近年来,轿车行业发展迅速,新车型投放市场种类多,且更新换代速度快,行业竞争尤为激烈,若要在当前的市场环境下生存发展,优秀的成品质量和成本控制显得特别重要。涉及到整车成本的因素较多,本文重点在车身冲压件落料排样工艺规划方面做些探讨,编制合理的落料排样工艺,以提高生产效率并降低生产成本,为轿车行业模具工艺设计提供参考,达到提升企业效益之目的。

常见类型轿车车身件落料排样设计和技术要点

形状规则的车身件

轿车车身冲压件,形状规则的比较普遍,例如顶盖、底板和横梁类零件,通常形状较简单,俯视图基本上是个矩形(图1)。

图1 规则形状车身件

针对这一类型冲压件,落料片选择常规矩形料,冲压工艺规划重点考虑落料片的开卷方向,保证落料片的宽度不超过钢材卷宽。

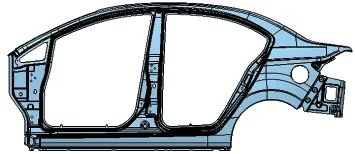

侧围本体等车身件

侧围本体分为侧围外板本体和侧围内板本体,大多数轿车车身的内板本体设计采用分件设计,以提升材料利用率并降低成本,此处重点对整体侧围外板本体(图2)的落料排样设计进行探讨,在保证外覆盖件质量的前提下,达到生产效率和成本的最优配置。

在国内汽车行业建立开卷落料线之前,侧围外板本体落料片采用单片方料落料,生产效率低下,材料利用率较低,且毛坯表面质量无法保证。

随着开卷落料线项目的上马,侧围外板本体落料片采用开卷落料方式开卷,开卷落料工艺的两个工步在一套落料模上完成(图3)。技术要点:⑴要重点设计两个工步的落料位置和先后顺序,既要保证废料的顺利下滑,又要保证工步一完成后板料的刚性,以确保工步二的正常送料;⑵侧围外板本体为左右对称件,开卷落料模一般以左侧开发一套,此时需注意原材料两个面的表面质量等级一致,右侧按照左侧开卷,然后利用翻转设备翻转;⑶开卷落料废料片的收集,可作为小冲压件的毛坯利用。

图2 侧围外板本体

图3 开卷落料工艺

翼子板和门板等车身件

针对部分车身冲压件俯视图为梯形或近似梯形,例如翼子板和门板本体等(图4),这类零件采用方料毛坯成形困难,且原材料浪费严重,以往单片落料虽可以解决成形性问题,但材料利用率偏低的问题依然无法解决。综合考虑成本和成形工艺,现推荐使用摆剪开卷落料工艺,利用通用摆剪设备即可完成梯形毛坯的开卷。

图4 翼子板和门板本体

技术要点:⑴根据零件形状,合理选择摆剪角度,通用摆剪设备最大摆剪角度一般为±40º;⑵摆剪排样为梯形正反叠加,通常分奇偶堆垛,奇数垛为左件(图5);⑶设计阶段根据CAE分析得出摆剪角度,后期根据拉延模调试结果,摆剪角度更改方便。

图5 奇偶堆垛方式

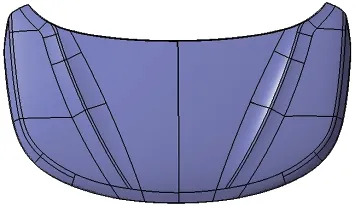

发动机盖和仪表台横梁等车身件

发动机盖和仪表台横梁等车身件,通常前后轮廓为弧形且平行,两侧为直线轮廓,如图6所示。

图6 发动机盖轮廓线

上述类型零件的落料排样设计,可统筹考虑企业车型零件弧形半径参数,建立标准化体系,开发标准化弧形刀开卷落料模具,以涵盖不同弧度的零件毛坯,同时提高工装通用性并降低企业模具开发成本。

技术要点:重点关注部分宽度较小的弧形零件(如前后保险杠),往往其开卷步距较小,单片开卷不能满足设备要求,可考虑同时开卷2片,采用奇偶堆垛。

C形、L形等结构件

C形和L形等结构件在轿车车身上较为典型,像A柱、C柱的加强板和内板多为此类型零件(图7),其形状不太规则,采用方料成形困难且浪费严重,需要设计随形落料片。

图7 C形件

传统落料片工艺设计为方料单片落料,仅解决成形性问题,生产效率和原材料浪费无法消除,增加车身制造成本。

针对上述未解决的工艺缺陷,结合开卷落料线的应用,现工艺采用嵌套式工艺排样(图8),合理利用单件废料区板料,将两片板料合并在一起得到较规则的形状,通过两个工步开发开卷落料模,实现生产效率和材料利用率提升兼得的效果。

图8 嵌套式工艺排样

技术要点:⑴嵌套式落料排样,开卷落料过程中两片毛坯同时完成剪切,第一片毛坯的输送通过皮带机,第二片毛坯因前后无皮带机接触,也无动力输送,因此在模具设计时考虑增加动力源(气缸或磁性滚轮),因成本考虑通常选用气缸推料,气缸因响应速度慢,故在设计时需重点考虑与生产节拍的匹配;⑵工步一剪切位置需考虑工步二气缸的安装位置,必须保证气缸安装点在板料上的平衡,实现板料的连续直线传送。

优缺点分析

对常见类型轿车车身件落料排样设计和技术要点进行分析和总结,可得到表1所示内容。

表1 不同落料排样设计的优缺点

结束语

通过对轿车车身常规类型冲压件的梳理,根据不同的成形性特点和制件形状,另外兼顾企业的投资能力和车型年产量,合理选择与之适应的落料排样显得尤为重要,不仅可以找到成本与效率的最佳平衡点,也能得到与之匹配的产品质量,为企业更好发展在冲压工艺方面出一份微薄之力。