蓄热式室状加热炉在厚壁管挤压生产线中的优化设计

2016-06-23季成东北京富京技术公司

文/季成东·北京富京技术公司

蓄热式室状加热炉在厚壁管挤压生产线中的优化设计

文/季成东·北京富京技术公司

原炉型概况

内蒙古北方重工集团有限公司(以下简称“北方重工”)在2009年投产了两台用于挤压生产线的室状加热炉,存在以下问题:

(1)两台炉全部为沟道式蓄热燃烧,通常要采用大空燃比,增加了燃料消耗,加大了钢坯的氧化烧损;炉温不均匀;盖板砖寿命较短,经常损坏;由于燃烧不充分,烟气中有碳粒,造成蓄热箱中的蓄热球经常堵塞;火焰偏软,辐射强度小,升温慢,燃耗高。

(2)控制系统:加热阶段能够自动,保温只能手动,不能自动,自动投入时波动大(温度波动±30℃,炉压波动约±50Pa)。

(3)排烟温度高,有时将排烟调节阀胶圈烧坏。

新建炉情况

2012年,北方重工为扩大钢管生产力,解决生产P91、P92钢管的瓶颈问题,拟新上一台烧嘴蓄热式室状加热炉。设备整体主要由炉体、燃烧系统、电气系统、排烟系统、炉门及压紧机构、升降机构等组成。炉体采用全浇注料结构。炉体由型钢和钢板焊接而成;燃烧系统采用蓄热式燃烧技术,炉门采用双层钢构及含锆和含铬折叠块组成。工件放置于炉底200mm垫铁上。北京富京技术公司根据原炉情况进行了认真总结,在招标比价中中标此加热炉项目。

新建炉与原炉型设计方案相比具有以下优势:

(1)采用蓄热状蜂窝体和格栅砖,外挂方式。能够保证蓄热体的清洁,不至于在蓄热体寿命周期内老化,降低了排烟温度。且采用烧嘴分散换向,避免控温滞后,适当减少换向周期,保证换向阀垫圈寿命。

(2)炉门采用摩根含铬或奇耐含锆纤维折叠块,炉门钢结构采用双层防变形结构,采用双层压紧轴压紧,解决炉门过宽压不紧的问题。

(3)燃烧系统由坑式小球蓄热箱改为侧墙外挂蜂窝体蓄热烧嘴,体积小,结构紧凑;燃烧完全,降低氧化烧损;采用烧嘴单控,开闭灵活,更容易控制,能够获得好的炉温均匀度;采用零启动换向燃烧,可以保证在升温开始时换向系统的开启,更有利于节约能源,且保证燃烧的稳定;蓄热体更换简单方便,降低了工人维修强度。

蓄热式燃烧技术

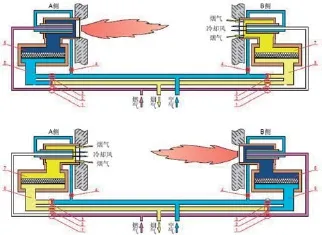

蓄热式燃烧技术即高温空气燃烧技术(HTAC),是一种全新燃烧技术,它具有高效烟气余热回收和高温预热空气以及低污染排放等多重优越性。其设备结构示意图如图1所示。

图1 蓄热式室状加热炉

(1)燃烧原理。

当烧嘴A处于燃烧状态时,被加热介质(助燃空气/燃料)通过换向阀进入蓄热室,高温蓄热体把介质预热到比炉温低130~150℃的高温,通过烧嘴砖进入炉内,进行弥散混合燃烧。而另一个配对的燃烧装置B则处于蓄热状态,高温烟气流入烧嘴B,将蓄热体加热,烟气温度降到150℃左右后流过换向阀经排烟机排出。燃料、空气预热各设置一台排烟机,只预热空气则设置一台空烟排烟机。

(2)蓄热式烧嘴的优点。

节约能源、提高炉温均匀性、提高传热效率、降低NOX浓度。

(3)蓄热式扁平上喷口式烧嘴结构。

烧嘴布置在两侧墙下部,火焰由下向上喷射,而后对侧排烟,即每个燃烧排烟的过程(换向周期)都能形成U型辐射面,从而延长了火焰在炉内停留的时间,加强了火焰与被加热工件传热。天然气采用小管与空气垂直喷入、保证混合均匀、形成火幕结构。烧嘴的半内混结构,提升了火焰的辐射强度、刚度,有效地对工件进行均匀加热,提高了升温速度。空燃气混合均匀,空燃比更接近理论空燃比(10.5:1)。

控制系统

控温方式:保温阶段采用脉冲燃烧控制,通过控制烧嘴开闭的时间来调节炉温,反应快,消除滞后现象;升温阶段可采用连续控制方式,实际温度一直在追赶设定温度,从而真正实现了炉温的自动控制,避免了单一连续调节的弊病。

采用PLC可编程控制器控制,可完成自动程序换向控制,手动强制换向控制,并设有功能显示,工作状态显示等,使操作者对蓄热燃烧系统工作情况一目了然,操作和监视十分方便。每只烧嘴设有烟温超温报警及换向超时报警装置,可以发出声光报警信号,将出现问题的蓄热式烧嘴单独自锁、并显示故障位置及原因。PLC可编程控制器如图2所示。

图2 PLC可编程控制器

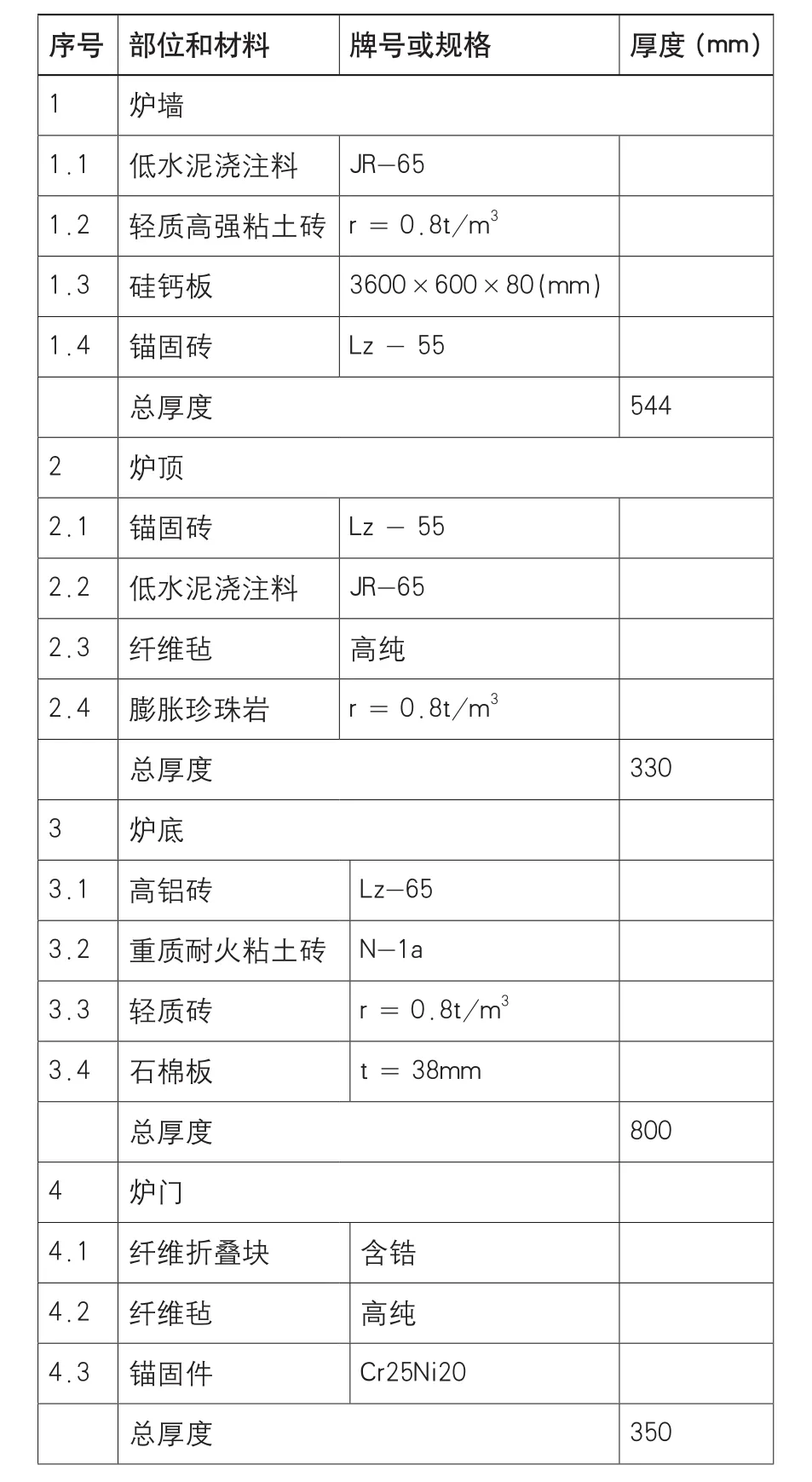

炉衬结构

新加热炉炉墙由水泥浇注料外加绝热砖和硅钙板砌筑,炉顶采用整体浇注的复合砌体结构。加热炉砌筑的设计充分考虑了工作面的耐温、耐冲刷性,各结合面的密封和隔热,以确保加热炉在使用中的严密性、安全性以及最小的散热损失,保证炉子的寿命和热效率。为满足在环境温度25℃时,炉体外表面温度不超过50℃(GB/T 3486—1993),经计算得出加热炉炉墙、炉顶耐火砌体的构成,见表1。

炉衬严格按照相应的烘炉曲线升温、保温,保证炉衬完成游离水、结晶水的析出,从而完成炉衬烘干、烧结的过程。这是保证窑炉寿命的最关键步骤和部位。烘炉低温采用烘炉管,高温采用蓄热烧嘴的方式,保证炉衬在不受外力磕碰的条件下能够保证寿命达到5年。

表1 炉窑各结构层构成

钢结构

主要由立柱(侧柱和前、后柱)、加强型钢、炉壁钢板及固定炉子附属构件的各类钢结构组成。在充分考虑到炉子整体强度、架体结构下挠、变形等问题的基础上,尽量轻型化。

炉体外壁为6mm的厚钢板,侧立柱、后立柱采用25#工字钢;门柱采用方箱式结构,立柱间及立柱顶端之间均设置拉筋,受力好,兼顾耐用。

平台、梯子和栏杆

在炉子周围和炉顶的各操作、检修区域,根据需要设有操作、检修平台及梯子。平台、通道和梯子均设有安全防护栏杆,炉顶走栏和护栏,三者之间构成回路。平台、通道根据不同部位分别由型钢和花纹钢板、栅隔板组成。

平台及梯台等一切安全要求符合国家安评标准要求,符合《兵器工业安全质量标准化》的要求。

炉底结构

炉底是承载工件的平台,本炉底的尺寸是3.5m×7.6m,炉底由表面立砌高铝砖(抗氧化铁皮腐蚀)和平砌粘土砖和轻质砖构成,标高为+0.4m,可以保证与进出炉操作机相匹配,炉底上平铺3条垫铁,工件置于垫铁上。

炉门及升降机构

炉门钢结构

图3 炉门钢结构

炉门钢结构如图3所示。炉门采用双层钢结构焊接,炉口四周及炉门周边护板采用耐热钢Cr25Ni20材料制作,炉口护板与护板安装座用防转耐高温螺栓连接。边框厚度25mm,防止出料、进料时对工作人员的辐射。

炉门内衬

炉门内衬耐火纤维毡与纤维折叠块复合结构采用摩根含锆材质(如图4所示)。保证炉门的保温性,使炉门完全密封,内衬做成四周带密封凸台的结构,并采用隔板使炉门四周的纤维与内部纤维隔开。这样只要更换四周的纤维就可以完成炉门的小修,减少了维修成本和工作量。

图4 炉门内衬

炉口护板

在炉口下部及两个前侧柱和炉顶横梁上安装耐热铸钢护板,材质为G35Cr24Ni7SiN,在炉门压紧时可保证炉门和炉口的密封效果,不会漏火和吸冷风。铸钢护板的形状采用“L”型,尽量减轻炉口部位可能对炉门立柱造成的热辐射。

炉门的驱动及密封

炉门由单个电动提升机构驱动,进行提升和下降。双排链轮、双排套筒滚子链和轴承安装在封闭的炉门横梁内,链条安装在炉门中间重心两侧。链条与炉门的连接处有可调装置,调节炉门的平行度。炉门平衡锤安装在炉门侧立柱内。采用四点提升。防止炉门在升降过程中跑偏。在炉门上方立柱间安装隔热屏,隔热屏与炉门内壁距离大于100mm。

炉门密封

炉门压紧装置设置上、下、左、右四边斜面结构,保证了超宽炉门能够与炉口很好的贴合。炉门与炉口采用自重压紧密封结构:当炉门下降到位时,通过设置在左右炉门柱、炉顶、炉底压紧槽处的斜块,将炉门压紧到炉口护板上,当炉门需要提升时,斜块将炉门推离炉口,然后再进行提升,防止炉门密封纤维被剐蹭掉,比一般的密封机构要先进实用。

总之,良好的密封是炉温均匀性的保证,炉压保证在+10~20Pa是形成均匀温度场的前提,此密封方案是可行的。

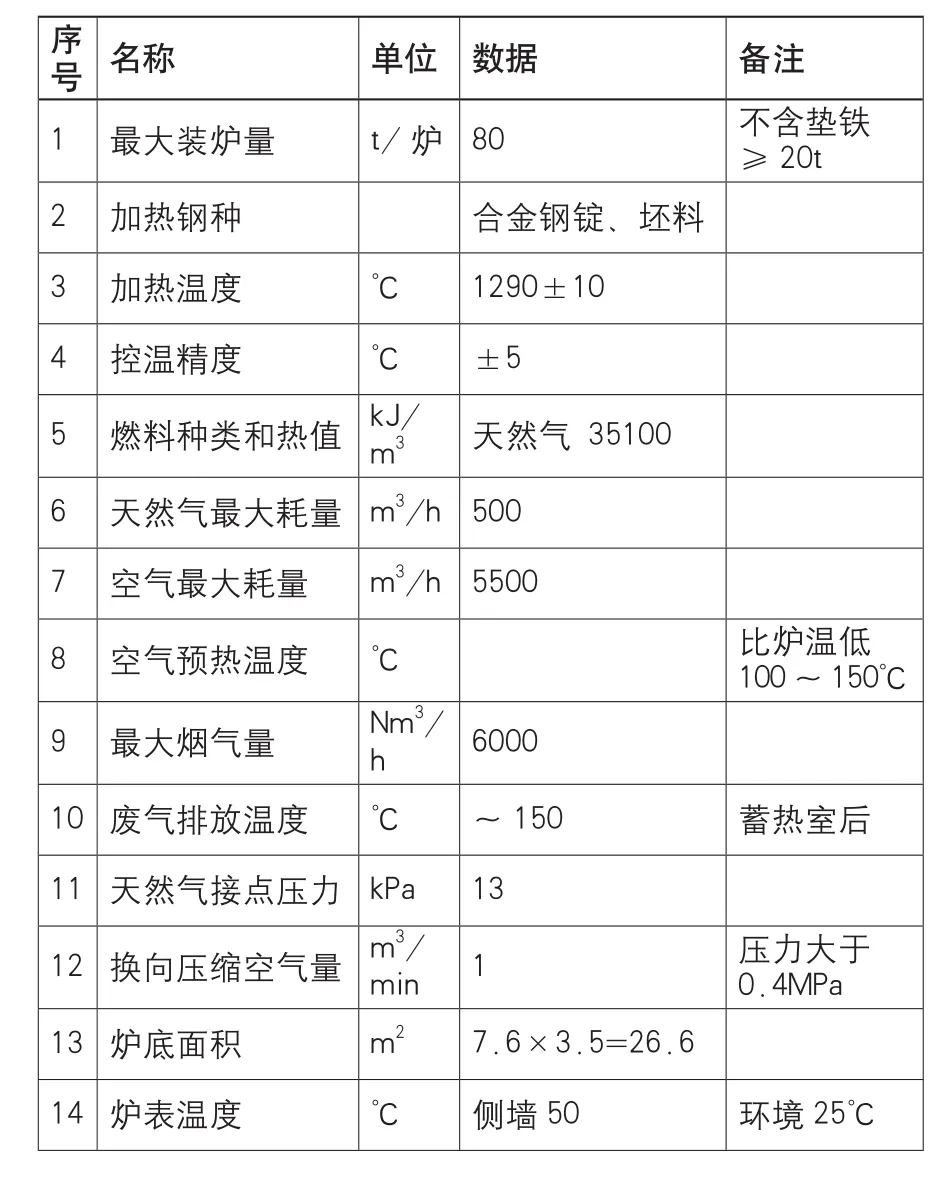

设备主要技术参数

设备的主要技术参数见表2。

表2 设备主要技术参数

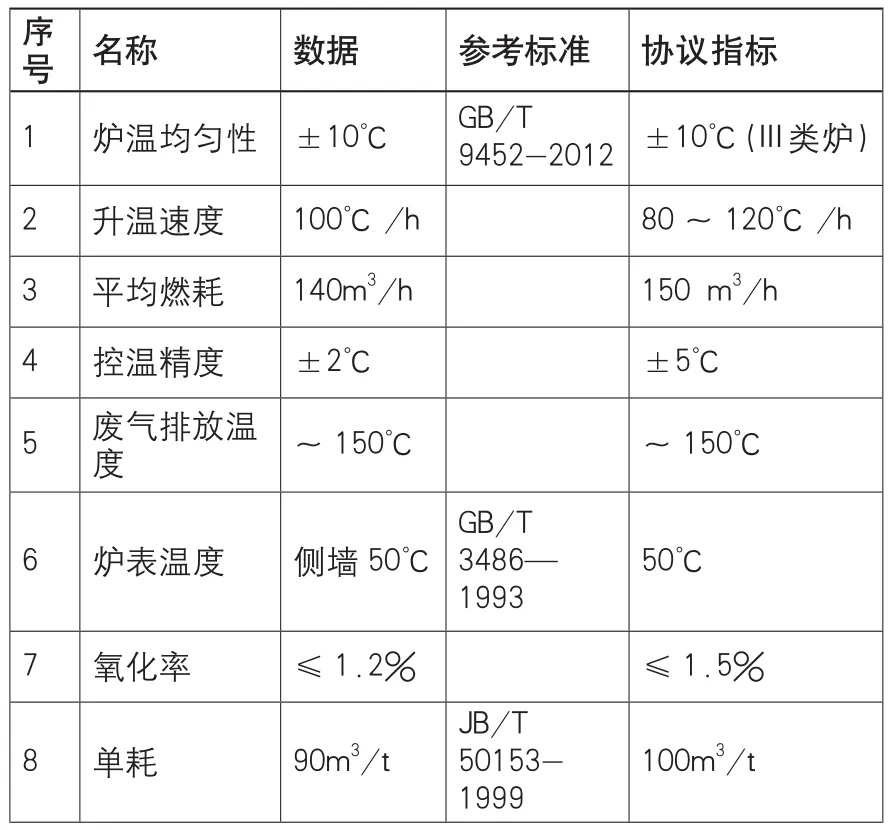

加热炉的考核指标

表3为加热炉测温数据。以上加热炉的最终验收考核中,所有指标一次性通过,受到了用户的一致好评。图5为加热炉全貌图。

表3 加热炉测温数据(验收考核指标)

图5 加热炉全貌图

经济性分析

新加热炉建成后,氧化率比原内置蓄热式炉降低1%,因烧嘴式采用零启动换向燃烧,点火烧嘴开启即启动蓄热式燃烧,而常规蓄热式是只有在炉温到达650℃以上才启动换向燃烧的,在低温段无任何节能措施,因此单耗降低60m3/t。

(1)节能量计算。

单台年产8500t计算:

氧化烧损率:8500tx1%=85t;

节气量:60m3/t x8500t=510000m3;

减排量CO2:510000m3x2=1020000kg= 1020t。

(2)合计费用。

燃气费:510000m3x3元/m3=1530000元;

多出钢:85tx10000元/t=850000元;

总计:2380000元,投资回收期10个月。

意义

烧嘴式加热炉作为厚壁管挤压前加热设备,节省空间、占地面积小、便于排布挤压机、除鳞机等主机设备是其最大特点,且更适应挤管工艺的布置,便于采用同一个装取料机装、出料;同时省去台车及牵引,降低了台车进、出炉的热损失,提高了热效率;同时若干台的室状加热炉同时加热、保温,生产效率高,且适应不同锭型的加热,堪比连续炉;烧嘴式加热炉设备结构简单、维护方便、造价低廉。用烧嘴式加热炉加热坯料,只需5h左右时间,既提高了生产效率,也起到了非常好的节能效果。

从使用蓄热烧嘴式燃烧技术的实际应用效果可以看出,上喷式更加适合宽炉膛的室状加热炉,更加适合挤管工艺的加热(富京技术已经先后安装四台同样加热炉)。在燃烧技术和炉型特点上具有很大的优势,特别是经过业内人士的不断探索,该技术将更加趋于完善,必将为企业和社会作出更大的贡献。