风机铝合金叶片锻造及热处理工艺研究

2016-06-23陈超袁小龙张屹天仟重工有限公司

文/陈超,袁小龙,张屹·天仟重工有限公司

风机铝合金叶片锻造及热处理工艺研究

文/陈超,袁小龙,张屹·天仟重工有限公司

陈超,技术开发部副部长,热处理车间主任,工程师,主要从事叶片类产品热处理工艺开发工作。

铝合金具有比重小、耐蚀性好、比强度高、易加工等特点,在风机制造领域得到了大量应用,如叶轮、叶片等。但强度相对有限仍然是制约其应用范围的主要原因,特别是作为风机的核心零部件叶轮和叶片,其强度是决定风机安全运转和使用寿命的首要指标。目前风机铝合金叶片多采用精密浇铸的工艺制造,工艺简单、成本低,但受限于工艺方法,叶片内部存在气孔、夹杂等缺陷,导致叶片综合力学性能不足。改善铝合金叶片综合力学性能的方法主要有三种;一是开发新型铝合金材料;二是采用压力铸造;三是锻造。

本文采用镦头→自由锻→模锻的锻造工艺方法制造风机铝合金叶片,不存在气孔和夹杂等缺陷,金属流线好,叶片综合力学性能优异,安全性和使用寿命大幅提高。

表1 2A50铝合金成分(wt.%)

材料及相关技术标准

材料及采用标准

材料为2A50,原材料要求按GB/T 3191-2010标准执行,其化学成分如表1:

技术要求

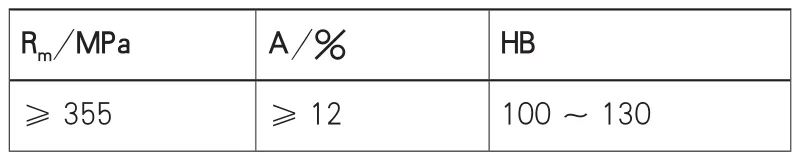

锻制风机铝叶片的常温力学性能要求如表2:

表2 2A50铝合金常温力学性能要求

工艺方案

工艺流程

镦头→自由锻制坯→模锻→切边→热处理及校正。

锻造工序严格控制转移时间,避免坯料温度急速降低不能满足锻造温度要求,同时严格控制坯料变形量,避免锻件产生开裂等缺陷。

镦头

风机叶片体积较大、叶身展幅宽,叶根到叶身的厚度变化大,铝合金棒料拔长难度高,因此自由锻无法独立完成制坯。增加镦头工序,通过挤压变形可以有效的合理分配坯料,并且节省原材料。镦头工序在3000t油压机上完成。

镦头后效果图如图1所示:

图1 镦头后效果图

自由锻

坯料经镦头后,通过自由锻进一步展开叶身部分,减小模锻变形量,有利于充型。自由锻工序在3t电液锤上完成。

模锻

坯料一次模锻成形。模锻工序在20000t电动螺旋压力机上完成。

切边

铝合金叶片锻件飞边薄、延展宽,采用砂轮机人工切边,不影响生产效率,同时可以有效降低生产成本。切边后再进行打磨。

铝合金叶片锻件如图2所示:

图2 铝合金叶片锻件

热处理及校正

锻件通过热处理调整综合力学性能,热处理工艺方法为固溶+时效。叶片经固溶后立即在锻模上进行冷校正,然后再进行时效处理。热处理工艺方案如表3:

表3 热处理工艺方案

表4 性能检测结果

表4为性能检测结果,检测结果表明:经热处理后,试样硬度偏高,延伸率不足,未达到技术要求。风机叶片要求有高强度的同时须保持足够的韧性。调整热处理工艺方案,如表5:

表5 热处理工艺方案

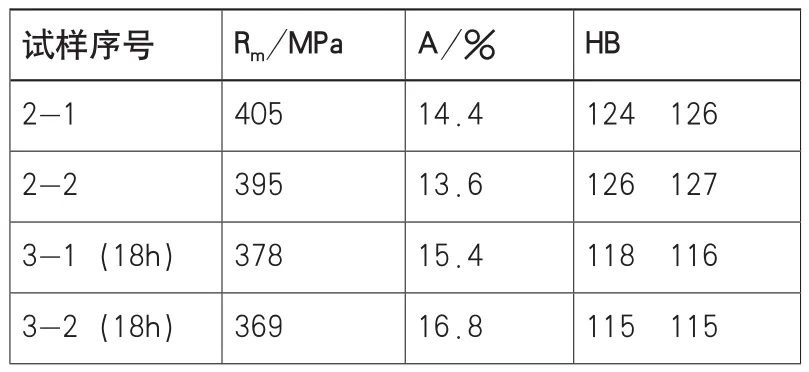

表6 性能检测结果

工艺调整后,从表6性能检测结果可见各项指标均满足技术要求,抗拉强度有所降低,延伸率得到了保证,因此采用表5中的热处理工艺方案。

结论

材料化学成分近似2A50的铸造铝合金风机叶片,其抗拉强度一般在230~280MPa之间,延伸率8%~12%。而采用锻造的工艺方案,叶片强度提高约50%,延伸率也有一定提高,综合力学性能优于铸造铝合金风机叶片。可见,采用锻造的工艺方案制造风机叶片是提高叶片安全性及寿命的有效方法。

展望

铝及铝合金是用途范围和用量仅次于铁及铁合金的金属材料,提高铝合金的强度不仅能够拓宽其使用范围,更重要的是能提高它的使用寿命和安全性,更好地服务于工业。据有关资料介绍,采用压力铸造的工艺方法,铝合金的组织更加致密,综合力学性能可在重力浇铸的基础上提高约20%,材料利用率达到87%。而本文介绍的锻造工艺方案,铝合金叶片内部组织缺陷减少,综合力学性能大幅提高。可见,铝合金锻造是更优于压力铸造的工艺方法。

本文中的锻造铝合金叶片,其从棒料到成品的材料利用率约60%,与压力铸造铝合金叶片相比有所不及,主要原因在于叶片从叶根到叶身截面变化大,容易产生表面折叠等缺陷,导致叶片的设计余量大,增加了叶片制造成本。随着工艺技术水平提高,工艺方法不断完善,锻造叶片的材料利用率也将不断提高,锻造铝合金叶片必将得到更广泛的应用。