海上油气田大型模块整体提升滑移安装新技术*

2016-06-23陈品

陈 品

(海洋石油工程(青岛)有限公司 山东青岛 266520)

海上油气田大型模块整体提升滑移安装新技术*

陈 品

(海洋石油工程(青岛)有限公司 山东青岛 266520)

陈品.海上油气田大型模块整体提升滑移安装新技术[J].中国海上油气,2016,28(5):124-127.

Chen Pin.New technology for integral jack-up and skidding installation of large modules in offshore oil and gas fields[J].China Offshore Oil and Gas,2016,28(5):124-127.

随着海上油气田开发走向深水,海上平台模块尺寸和质量越来越大,安装高度也很高,距离码头较远,且不能分块安装,外租超大型吊机工期风险太大,不仅不能一次安装就位而且外租费用非常昂贵。为了解决海上油气田大型模块整体安装的技术难题,提出了大型模块整体提升滑移安装新技术,设计了整体提升滑移安装布置及提升流程,开发了液压提升系统、提升塔架、提升横梁及提升牛腿、连续滑移系统、顶落系统等关键系统,采用基于拉力千斤顶的塔架提升与高空滑移相结合的方式将待安装模块精确安装就位。利用该技术已将南海深水荔湾3-1中心平台乙二醇再生模块成功安装,极大地节省了施工成本,为今后大型模块的安装提供了一种新的解决方案。

海上油气田;大型模块;整体提升;滑移安装; 荔湾3-1中心平台乙二醇再生模块

1 问题的提出

南海深水荔湾3-1气田开发是我国走向深水迈出的一大步,是深水油气田开发的示范工程。荔湾3-1中心平台顶层甲板的乙二醇再生模块重达870 t,长、宽、高分别为21、21、23 m,安装于距离建造场地地面39 m高的平台顶层甲板上。如果将乙二醇再生模块分块散装,需要在平台顶层甲板安装完成后才能进行,且后期需要长时间的整体联调[1],因此出于对工期等各方面的考虑,决定将乙二醇再生模块置于其他场地整体建造完成后再运输至海洋石油工程有限公司青岛场地进行整体安装。

海洋工程大型模块传统的整体安装方法有以下2种:①大型浮吊安装。利用浮吊在码头将大型模块直接吊装上平台,要求平台建造距离码头较近,浮吊必须具备较高的吊装能力,费用相对较昂贵。②租用超大型履带吊安装。根据大型模块的质量,租用1 600 t甚至是3 200 t超大型履带吊直接将模块整体吊装上平台,这种方法费用昂贵,且租用吊机的工期风险较大,这些模块化的结构物在运输、安装中遇到的起重问题也很突出[2]。

对于荔湾3-1中心平台乙二醇再生模块来说,该模块自身尺寸和质量都很大,安装高度很高,距离码头较远,且不能分块安装,外租超大型吊机工期风险太大,不仅不能一次安装就位,而且外租费用非常昂贵,因此,采取常用的安装方法均无法满足乙二醇再生模块的安装要求[3]。为了解决荔湾3-1中心平台乙二醇再生模块整体安装的技术难题,分析了国外专业厂家如玛姆特公司的提升技术[4-6],对于整体安装技术进行了深入研究,提出了大型模块整体提升滑移安装新技术,并进行了成功安装应用。

2 大型模块整体提升滑移安装新技术

大型模块整体提升滑移安装新技术采用基于拉力千斤顶的塔架提升与高空滑移相结合的方式将待安装模块精确安装就位,基本设备包括2套提升门字塔架及斜撑、2根提升横梁、4台提升千斤顶、2台滑移拉力千斤顶以及2个提升牛腿、若干钢绞线以及滑块滑道、绷绳等。

2.1 整体布置及提升流程设计

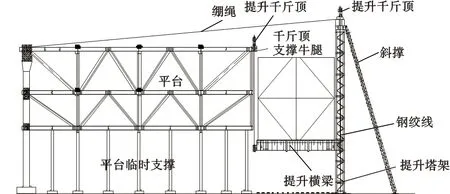

大型模块整体提升滑移安装布置见图1,其基本作业思路是:首先在模块安装位置对应的地面精确摆放好提升横梁,在对应位置的平台顶层甲板上焊接2个提升牛腿,在提升横梁及平台顶层甲板上铺设滑块及滑道,同时搭设塔架及绷绳、安装提升千斤顶,4台提升千斤顶分别坐落于2套门字塔架及2个提升牛腿上;待模块坐落于提升横梁之后,通过预应力钢绞线连接千斤顶与提升横梁,将托着模块的提升横梁提升至设计高度。为了解决提升与滑移之间的转换,同时禁止明火作业以免损伤受力的钢绞线[6],将提升横梁端部与提升牛腿设计成相互配合的一对销轴铆接结构形式,提升至设计高度后通过销轴刚性固定连接横梁与牛腿,拆除这一侧的提升千斤顶后开始滑移作业,滑移拉力千斤顶固定于平台顶层甲板上,另一端通过钢绞线连接模块的前端底座,并将模块滑移就位,最后通过顶落千斤顶将模块顶起,取出滑道及滑块后再将模块顶落,完成全部的安装作业。大型模块整体提升滑移安装流程设计如图2所示。

图1 大型模块整体提升滑移安装布置图

2.2 关键系统设计

2.2.1 液压提升系统

液压提升系统由提升液压设备、主控台、泵站、锚具、夹具、液控单向阀、平衡阀及检测元件等核心元件组成,通过液压提升系统将模块提升到设计高度。同步精度是提升的关键[7],提升体系中主控计算机必须保证各个提升吊点的位置同步。设定一个主令吊点,其他都是跟随吊点,主令吊点决定整个提升系统的提升速度,通过液压系统中的比例阀来实现。每台提升千斤顶中活塞上可安装编码仪进行行程检测,提供行程同步控制依据。每个提升吊点还可布置一台激光测量仪,在提升过程中随时测量当前的构件高度,并通过现场实时网络传送给主控计算机。每个跟随吊点与主令吊点的跟随情况可以用测量的高度差反映出来。主控计算机可以根据吊点的高度差,并依照一定的控制算法来决定相应比例阀的控制量大小,从而实现每一跟随吊点与主令吊点的位置同步。

图2 大型模块整体提升滑移安装提升流程设计图

2.2.2 提升塔架

提升塔架是由高强度钢组成的桁架,塔架背部设置有斜撑,以保证塔架的稳定性,同时根据计算风荷载设置绷绳,绷绳分别固定于平台(设置吊点)以及陆地锚点上;塔架上端放置提升千斤顶,下端放置提升横梁。

2.2.3 提升横梁及提升牛腿

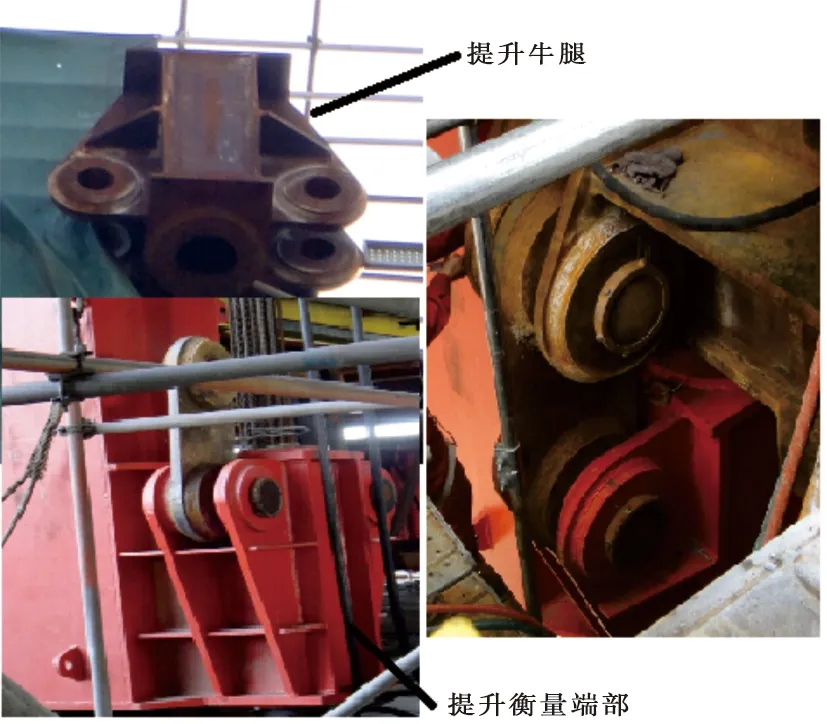

安装连接于塔架上的提升横梁和焊接固定于平台上的千斤顶支撑牛腿是相互合作的一对组件,在提升至安装就位的高度后需要将整个提升装置及其上承载的大型模块刚性固定,然后才能进行高空稳定的滑移作业,而这一步的关键设计在于将提升横梁与牛腿进行刚性固定,且在提升过程中由于钢绞线处于受力状态,不能进行明火作业,因此设计为销轴铆接的刚性固定形式(图3)。提升牛腿采用DH36船用钢,焊接在平台模块的组合梁上,根据规范采用ANSYS有限元方法进行分析计算[8-9],单个提升牛腿净承载5×103kN工况下的最大应力为210.3 MPa,满足要求。

图3 大型模块整体提升滑移安装提升牛腿和提升横梁之间的销轴刚性固定

2.2.4 连续滑移系统

连续滑移系统由滑移千斤顶、滑移泵站、支座、滑道、滑块等组成。由滑移千斤顶将模块拖拉就位至指定位置,再将模块运输于提升横梁之前,在横梁上敷设滑道,放置高分子滑块,并在模块前端安装牵引支座,在平台上安装千斤顶支座。千斤顶支座材质为DH36船用钢,验算载荷按900 kN计算,千斤顶作用面积为圆环面积,外径330 mm,内径150 mm,最大等效应力为111.9 MPa,满足要求。

通过滑移拉力千斤顶拖拉固定于模块前端的牵引支座,并在底座下部安装滑块,使模块前移,钢绞线通过拉锚器与模块上的牵引支座固定。滑块厚度为20 mm,滑移面摩擦系数为0.03~0.06,另一面为磨砂面,摩擦系数约为0.46,因此只需在四周设置挡板限位即可。

2.2.5 顶落系统

将模块滑移至就位位置后,需要将模块下方的滑块、滑道取出,以便将模块安装固定于平台上。顶落作业按照设计图上的布置摆放千斤顶,布置设计时考虑了模块的质量以及千斤顶的作业能力、顶升位置处模块甲板的结构强度等。将模块顶起一定高度,将滑块、滑道取出后再下放模块,完成所有安装作业。

3 荔湾3-1中心平台乙二醇再生模块提升滑移安装

运用大型模块整体提升滑移安装新技术成功将荔湾3-1中心平台乙二醇再生模块安装就位,据估计节省了作业成本约2 000万元。具体操作如下:

1) 在乙二醇再生模块安装对应的地面位置精确摆放好提升横梁,在对应位置的模块顶层甲板上焊接2个提升牛腿,在提升横梁及模块顶层甲板上铺设滑块及滑道。

2) 搭设塔架及绷绳,安装4台提升千斤顶,提升千斤顶分别坐落于2套门字塔架及2个提升牛腿上,模块坐落于提升横梁之后,通过预应力钢绞线连接千斤顶与提升横梁。千斤顶由液压系统控制,通过液压系统将模块提升到设计高度。

3) 提升模块至设计高度。将设计成一对销轴铆接结构的提升横梁端部和提升牛腿安装于塔架上的提升横梁,焊接固定于平台上的千斤顶支撑牛腿,在提升至安装就位的高度后,将整个提升装置及其上承载的大型模块刚性固定,然后进行高空稳定的滑移作业。

4) 模块提升至设计高度后通过销轴刚性固定连接横梁与牛腿,拆除这一侧的提升千斤顶。

5) 开始滑移作业,滑移拉力千斤顶固定于模块顶层甲板上,另一端通过钢绞线连接模块的前端底座,将模块滑移就位。

6) 通过顶落千斤顶将模块顶起,取出滑道及滑块后再将模块顶落,完成全部的安装作业。

4 结束语

基于对国外专业厂家提升技术的调研与分析,针对南海深水荔湾3-1中心平台上乙二醇再生模块整体安装的技术难题,提出了海上油气田大型模块总体提升滑移安装新技术,并进行了国内首次成功应用,减少了作业成本约2 000万元,同时积累了很多宝贵的经验,对海洋工程大型结构物的建造安装有很好的推广价值。

[1] 杨英亮,张超,宫慧,等.海洋模块钻机利用不同浮吊安装的几种模块划分方案[J].机械工程师,2011(12):158-160. Yang Yingliang,Zhang Chao,Gong Hui,et al.Couple of offshore drilling module partition plan installed by float crane[J].Mechanical Engineer,2011(12):158-160

[2] 王欣,高顺德,屈福政.国内外大型起重机的发展状况[J].建筑机械,2005(2):28-32. Wang Xin,Gao Shunde,Qu Fuzheng.Development of domestic and overseas large cranes[J].Construction Machinery,2005(2):28-32

[3] 赵园涛.海洋石油平台快速总装过程中的液压提升与滑移[J].建筑施工,2013,35(5):437-439. Zhao Yuantao.Hydraulic lifting and sliding in process of overall quick installation of offshore petroleum platform[J].Building Construction,2013,35(5):437-439

[4] GAMBARO E,BALAGUER C.Robotics and automation in construction[J].IEEE Robotics and Automations Magazine,2002(3):4-6

[5] KOCHAN A.Robots for automating construction-an abundance of research[J].Industrial Robot,2000,27(2):111-113

[6] 全国钢标准化技术委员会.GB/T5224-2014 预应力混凝土用钢绞线[S].北京:中国标准出版社,2014

[7] 付冰洋.上部模块提升系统液压提升器同步控制研究[D].大连:大连理工大学,2012. Fu Bingyang.Research on synchronous control of hydraulic lifting devices for topside structure lifting system[D].Dalian:Dalian University of Technology,2012

[8] 叶先磊,史亚杰.ANSYS 工程分析软件应用实例[M].北京:清华大学出版社,2003

[9] 中国工程建设标准化协会.钢结构设计规范[M].北京:中国建筑工业出版社,2006.

(编辑:叶秋敏)

New technology for integral jack-up and skidding installation of large modules in offshore oil and gas fields

Chen Pin

(ChinaOffshoreOil(Qingdao)EngineeringCo.,Ltd.,Qingdao,Shandong266520,China)

With the development of increasingly deeper water offshore oil and gas fields, the modules on offshore platforms get bigger and heavier, and have to be installed at higher levels. Furthermore, this kind of integral modules cannot be installed piece by piece, and the fabrication yard is usually far from the jetty. It is risky to rent a huge crane since the wait-on time might be very long, and what’s more, the installation cannot be done by one action, and the cost is prohibitively high. To solve the problems with the installation of large modules on offshore platforms, a new technology for integral jack-up and skidding was proposed. The installation process with integral jack-up and skidding was established, and the hydraulic jack-up system, the lifting frame, the beam and bracket, the consecutive slipping system and etc. were also developed. The modules would be installed into position accurately by the combination of jack-up and high skidding with the pulling jack and frame. The successful installation of the MRU module on LW3-1 CEP platform in South China Sea was realized by this technology, with significant construction cost saved; it can serve as a new solution for future big module installation.

offshore oil and gas field; large module; integral jack-up; skidding installation; MRU on LW3-1 CEP platform

*“十二五”国家科技重大专项“南海深水油气开发示范工程”子课题“荔湾3-1及周边深水油气田工程建造技术研究及关键建造机具研制(编号:2011ZX05056-003-02)”部分研究成果。

陈品,男,工程师, 2009年毕业于中国石油大学(华东)船舶与海洋工程专业,从事海洋工程建造加工设计。地址:山东省青岛市经济技术开发区连江路492号 海洋石油工程(青岛)有限公司设计部(邮编:266520)。E-mail:chenpin@mail.cooec.com.cn。

1673-1506(2016)05-0124-04

10.11935/j.issn.1673-1506.2016.05.021

TE951

A

2016-02-23 改回日期:2016-04-02