拉延机卸料用大型机械手的设计

2016-06-22江凌云

江凌云

拉延机卸料用大型机械手的设计

江凌云

摘要:介绍了一种机电一体化设备——拉延机卸料用大型机械手的设计方法,完成了机械元件、气动元件、控制元件的选型和设计工作,给出了控制系统的实现逻辑。本设计综合应用了Pro/e,FluidSIM,GX Developer等开发工具和传统的机械设计方法,实现了虚拟设计和装配,提高了设计效率和设计质量。

关键词:机电一体化;物料安息角;机械手;设计

拉延机是一种拉延较长空心或者实心棒料至要求尺寸的常用机械设备,卸料工作一般要依靠人工完成。因为物料一般较长且重,卸料工作量大而且耗时长,严重影响到工作效率。根据某厂的要求,设计一个能实现自动卸料且能自行行走的大型机械手,代替人工卸料,提高工作效率[1]。

机械手主要由手部和运动机构组成。手部是用来抓持工件(或工具)的部件,根据被抓持物件的形状、尺寸、重量、材料和作业要求而有多种结构形式,如夹持型、托持型和吸附型等,本设计采用夹持型运动机构,使手部完成各种转动(摆动)、移动或复合运动来实现规定的动作,改变被抓持物件的位置和姿势。运动机构的升降、伸缩、旋转等独立运动方式,称为机械手的自由度。根据工艺要求,机械手爪实现夹紧放松、推卸料功能;手臂实现旋转180°功能,并能实现垂直位置时的准停,手臂实现伸缩功能;基础实现沿拉拔方向的移动功能。本设计实现上述四个自由度[2],[3]。

通过气动机械手设计,完成大型物料由A处搬运到B处的工作。根据厂方提供的数据,卸料点的最大高度为1080mm,最小高度为760mm,机械手安装中心离拉延机外侧边缘不要超过700mm.整个工程流程时间需要控制在30秒之内。棒料最大重量1.6吨,最大长度12m,最大直径150mm.设计手臂最大长度0.6m。设计用两个机械手安装在拉拔机车身头部和尾部,完成卸料工作,头部的机械手不需要实现底盘的自走功能。手臂和手爪总长限制在500,其中为夹持150mm的棒料,手爪至少需要长250,手臂长250。功能上要求如下:

气动机械手的机械结构能够完成转动和夹紧、松开等机械动作;气动机械手的运动和动作由气动元件(气缸)控制;拟定气缸动作的气动控制回路;绘制电机或控制阀控制的电气原理图;绘制PLC控制系统的接线图、流程图,编写PLC控制程序;车身尾部的机械手底盘需实现自走功能;对设计的气动机械手进行综合调试。

1卸料死角问题的解决

为了实现取消腕部、节省成本的目标,需保证夹紧放松气缸处于放松状态时能够正常卸料。这需要依靠手爪的结构设计实现。每个机械手有两个上下对称、尺寸相同的L型杆件。杆件转折中心处需安装销轴,杆件内端需和气缸活塞通过销轴连接,杆件外端内装摩擦材料完成夹紧功能。

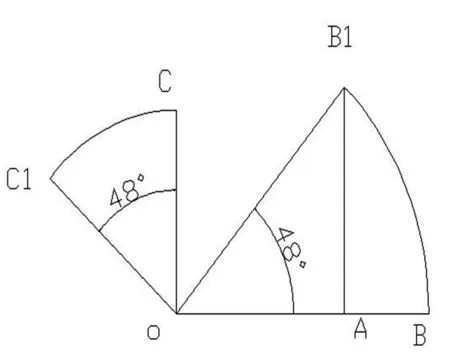

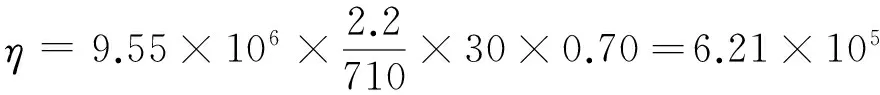

图1卸料示意图

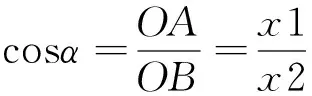

如图1所示:只要沿图中的OC 方向,B1比C1“高”,卸料就没有卡料问题,此时杆件内端向外伸出,起到推料的作用。假设OA的长度为x1,OB的长度为x2,OC的长度为x3.假设C1在OC上的投影点为E点(图中未标出),为正常卸料必须满足AB1>OE。

AB1≥OC1cosα+hsinα

因为摩擦副材料最大厚度h不会超过x1,故用x1替代h相对安全。因此,若AB1≥OC1cosα+OAsinα成立,则上式必然成立。此时,该式可改写成如下:

为此,令x1=205,x2=355,x3=200,即满足要求,此时手爪伸缩气缸行程为289.83mm。

2机械手执行元件的选型

2.1夹紧放松用气缸

根据工艺要求,棒料规格最大为直径150×12M,重1.654吨,初步设计由两个机械手完成任务。假设每个机械手夹持重量为300kg,此时机械手爪的两端摩擦力至少为1500N,选择恰当的摩擦副材料(皮革或软钢或铸铁-钢),摩擦系数取0.15.此时需要压紧力1500/0.15=10000N。为此,需要20000N的气缸出力。F=20KN,行程300mm。为便于控制,所有气缸的运动速度初设为0.2m/s。选用内径250×50,出力29688-30924N,行程需大于150mm,按0.2m/s的速度计,需要排量0.96m3/min。

2.2手臂伸缩气缸

设其载荷300kg,设摩擦系数为0.15,推力需要大于450N,行程取200mm,取内径32,活塞杆直径12mm的气缸能满足要求。按0.2m/s的速度计,需要排量0.06m3/min。

250的尺寸为300×300×350,32的尺寸为100×100×250. QGSCU-32X250-K,需定制。

2.3空气压缩机选型

经过计算,使用一台排量为3m3/min的活塞式空气压缩机,应该能满足两部机械手的供气工作。本设计选用无锡台捷空压设备有限公司型号为EM-120的产品。

2.4手臂旋转电机的选型

因为该电机需要频繁正反转,故选择s5工作制电机。YZ系列电动机为鼠笼转子三相异步电动机,适用于驱动各种起重机械及冶金辅助设备,具有较高的过载能力和机械强度。因此它特别适用于适时或断续运转、频繁起动、制动及有显著振动与冲击的设备。选160M1的5.5Kw电机,1000RPM.S5-600工作制,IM3001。

2.5手臂旋转电机配套用减速器选型

根据机械设计手册,电机轴中心处离拉拔中心设计距离为800mm,最大载荷为3000N,故需要力矩2400NM,该载荷可视作重载荷非均匀送料的斗式运输机,其载荷分类为Ⅱ,如果按24小时/日工作方式,工况系数取1.35.此时需要的转矩为1.35×2400=3240NM。选用国茂减速机BWD输入转速1000,速比71,采用B5机型,电机功率5.5Kw,输出扭矩为3430NM,输出轴许用径向力25200N,满足要求。查该型减速机相关数据,B5机架本应该接机座号为Y132的电机,但d=38,不满足YZ型电机出轴直径配合要求,故应该使用Y180M的机座号,此时出轴直径为48,满足要求。联接法兰尺寸应按B5机架、18.5KW电机、Y180M机座号选型。故减速器选用,拟采用PX440,L3,i=100,s1,平键法兰输入,平键实心轴,输出转轴最大T=13800NM。

因为技术参数表中,PX440容许径向力F1=68000N,容许轴向力F2=50000N。此中,负载所造成的径向力不会超过10000N(10KN),轴向力更可忽略不计。故直接悬臂布置。但为了不至于对轴造成过大变形,采用平键实心轴为好,因为该种出轴尺寸较大,刚度够大。减速器外伸端长210mm,可连接长度高达200mm,直径为130mm。

3沿拉拔方向运动的自行机构的设计

该行走机构需要有较大减速比,由电机通过联轴器带动一对蜗轮蜗杆,齿轮、惰齿、齿条及轴、轴承等组成。小齿轮做成齿轮轴的形式与蜗轮同轴,小齿轮带动惰性轮,惰性齿在齿条上运动,实现行走功能。

3.1电机的选型

电机轴直径为38.轴伸端长度为80.安装高度H=132.

3.2联轴器的选型

3.3进行蜗轮蜗杆的设计

(1)电动机功率P1=2.2Kw,额定转速n1=710rpm.拟用蜗轮蜗杆传动得到工作传动比i=30;载荷平稳,连续单向运转,假设通风散热条件良好。

(2)此自行机构为一般机械,输入功率小,转速不高,载荷平稳,采用阿基米德蜗杆传动。精度8C。蜗杆用45钢经表面淬火,表面硬度为45~50HRC,表面粗糙度不大于1.6微米。采用组合式蜗轮,轮缘采用铸锡青铜ZCuSn10Pb1,砂模铸造。

(3)确定齿数。传动比i=30,确定z1=1,z2=30。

(4)确定蜗杆传递的转矩T2。

估计效率:根据z1=1,取η=0.70,为保险取较高值。

(5)确定模数m和蜗杆分度圆直径d1.

m2d1≥2905.6mm4,查表得:模数m=6.3mm,d1=80mm。

(6)计算主要几何尺寸

蜗轮分度圆直径:d2=z2m=30×6.3=189mm

中心距:a=(d1+d2)/2=(80+189)/2=134.5

(7)验算相对滑动速度及传动效率

蜗杆分度圆速度

开式蜗杆传动应采用脂润滑或油润滑。

3.4蜗杆轴的设计

根据轴的设计计算公式得

最小直径取20,采用直径为95的圆钢棒料加工。轴承采用40的轴承。可考虑7208AC,b=18,RA=1,da=47,d=40,D=80。具体详见机械设计手册。

3.5齿轮、惰轮、齿条设计

该自行机构中间部分由小齿轮z1、惰性轮z2、齿条z3(固定在基础上,齿数取决于自行机构的行程大小)组成传动链,实现自走功能;外、内侧由由4个滚子轮承受整个设备的自重,滚子在槽钢(固定在基础上,长度取决于自行机构的行程大小)中滑动,槽钢采用10#槽钢,滚子内装7206C轴承。

齿轮的设计:

(1)选材料及热处理:所设计的齿轮传动属于开式传动,通常采用软齿面的钢制齿轮;小齿轮材料45钢,调质处理,硬度为260HBS;齿条材料也为45钢,正火处理,硬度为215HBS。

(2)选择精度等级:该自行机构是一般机械,速度不高,故选择8级精度。

(3)按齿根弯曲疲劳强度设计。其主要失效形式是齿面磨损,考虑到磨损,将所求得的模数增加10%。

式中:k为载荷因数。圆周速度不大,精度不高,齿轮关于轴承对称布置,取k=1.2

计算得m=3.75,放大,取m=5mm.。

齿宽b.b=0.6×d1=60,取b2=60,b1=60。

在齿轮齿条之间增加一惰轮,通过惰轮齿数调节高度方向尺寸控制。惰性轮m=5,z2=47。惰轮内孔直径d=67.5,惰轮齿顶圆直径da=210,齿宽60.采用锻造工艺,腹板结构。

对于轴径67.5,其平键尺寸b×h=20×12,其他参数见机械设计手册。

3.6齿轮轴设计

该轴工作时主要承受弯矩和转矩,且多为交变应力作业,材料采用45钢。

该轴上的P=2.2×0.736=1.62Kw,n=710/30=23.67,C=118得:

考虑到轴上开键槽,轴径增加7%,取标准直径56mm。

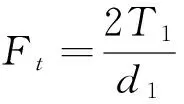

经过上述的设计,使用Pro/E,绘制出来的大型机械手如图2所示:

图2大型机械手装配图

4气动回路的设计

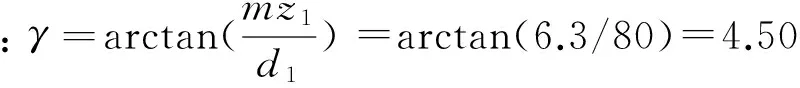

该卸料控制系统由两个机械手、气源、气动回路、主电路、控制回路等组成。本论文涉及到的气动回路主要用于四个双作用气缸的往返[4]。其气动回路原理图如图3所示:

图3气动系统原理图

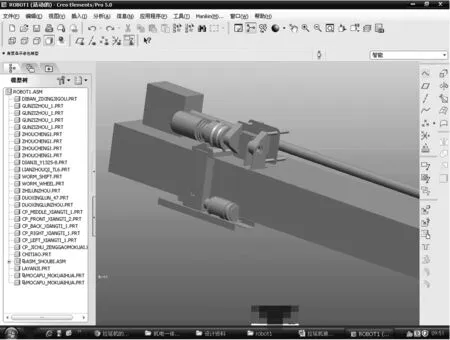

需要说明的是:每个机械手两个气缸,其中一个是手爪伸缩气缸,另一个是水平移动气缸。其规格尺寸第一章已经说明,这些气缸活塞环上都需要有永磁铁,便于用接近开关检测其位置;方向控制阀中位机能为全封型;该气动系统用PLC控制系统控制。需要的气动元件如表1所示:

表1 气动元件列表

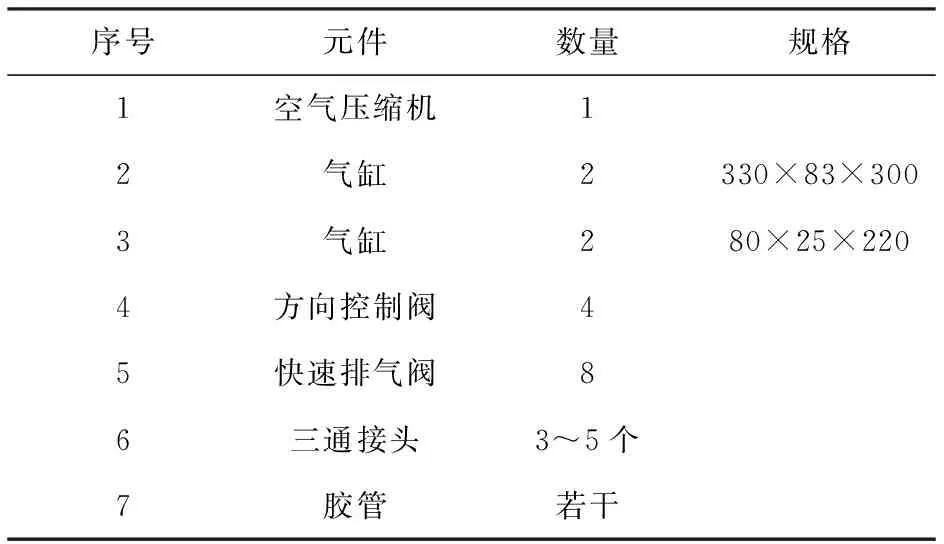

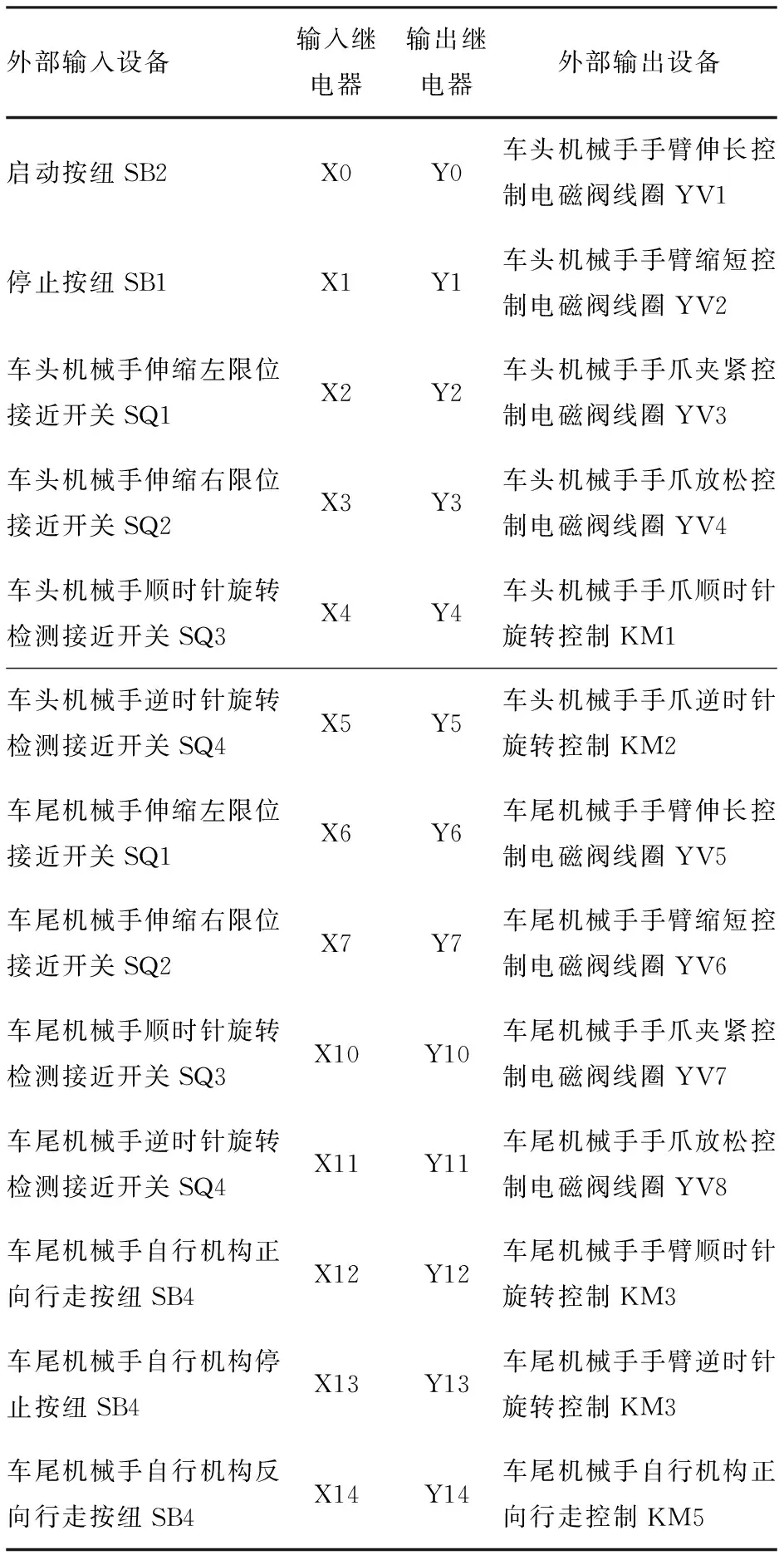

5控制系统的设计

两个机械手手臂旋转用电动机主电路采用三角形接法,控制系统的主要任务包括硬件的选型和安装,软件设计和调试,软硬件联调三部分。使用GX Developer开发相关控制程序。每个电动机使用两个接触器实现正反转,并用两个行程开关进行位置检测,共占用6个输入点,4个输出点。综合前面的气动控制,需要13个输入,14个输出。系统应该有启动信号,而且要为性能扩展留有余量,故本系统拟用PLC控制,使用三菱FX3U-48MR-001,其输入点数24,输出点数24,能满足使用要求。需要的设备如表2所示:

表2 控制系统元件列表

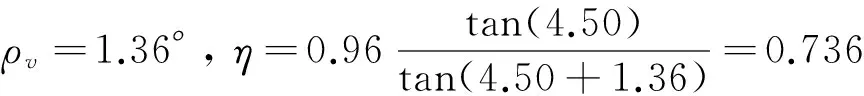

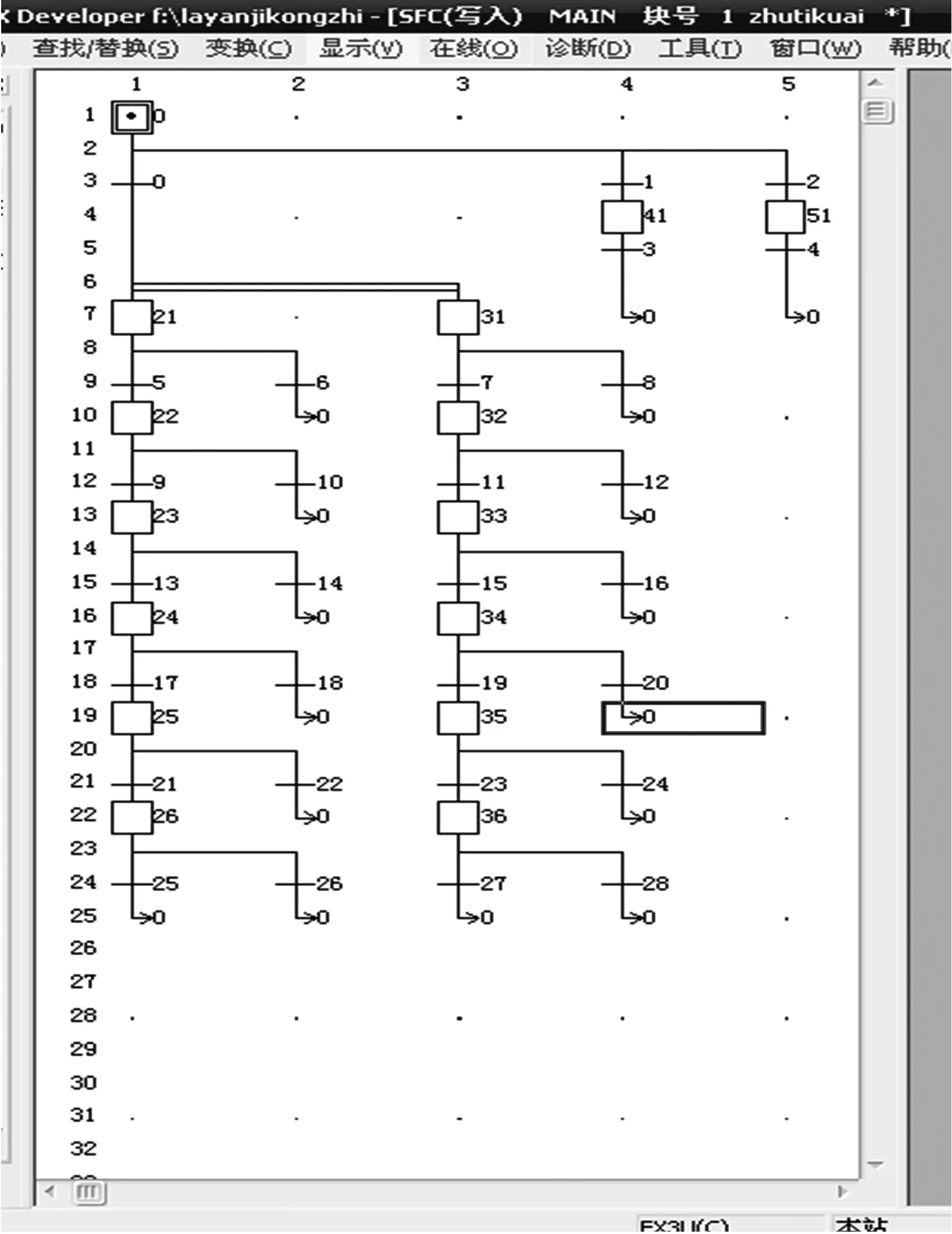

该机械手卸料过程动作为:

(1)手臂伸长200mm(靠近拉延机)-手臂伸缩气缸-由行程开关限位,约1秒;

(2)手爪夹紧-夹紧放松气缸-安装在手臂平板上(600×600)-1秒,定时器控制;

(3)手臂反方向水平移动(靠近卸料车)-手臂伸缩气缸-由行程开关限位,约1秒;

(4)手臂逆时针旋转180度-大力矩减速电机,安装在基础平台上-由接近开关限位,10秒;

(5)手爪放松卸料-同2-2秒,由定时器控制;

(6)手臂顺时针旋转180度-同4—由接近开关限位,约10秒。

其中IO接线如表3所示:

表3 控制系统IO 表

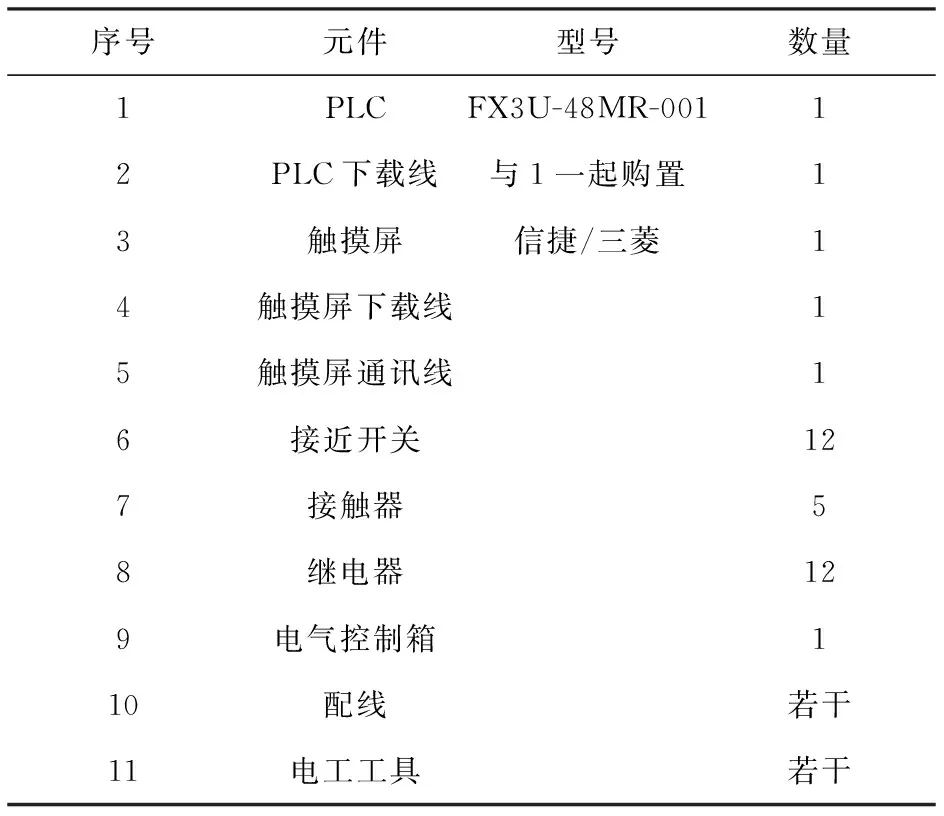

SFC程序如图4所示:

图4SFC流程图

6结论

大型机械手往往要求大扭矩、小尺寸,此时可以考虑取消机械手的腕部结构,通过合理规划尺寸,解决卸料死角问题。

实际工作中,为了避免做直线运动气缸受到弯矩作用,直线运动气缸活塞杆与执行件采用耳环连接。

对于对运动质量和精度要求不高的系统,使用较经济的YZ型电机取代步进电机或者其他控制电机,进行较频繁的正反转控制,在降低成本的同时不影响系统的使用寿命。

本设计综合应用了Pro/e,FluidSIM,GX Developer等开发工具和传统的机械设计方法,实现了虚拟设计和装配,提高了设计效率和设计质量[5-8]。

[参考文献]

[1]谷雨明.物料搬运机械手的系统分析与仿真[D].沈阳:东北大学,2006.

[2]余小巧.全自动钢管端面铣头机自动送料机构的优化设计[D].天津:天津理工大学,2011.

[3]侯忠坤.六自由度教学机器人手臂系统研究[D].成都:西南交通大学,2011.

[4]高凌云.基于PLC的气动自动生产线的研究[D].成都:西南石油大学,2011.

[5]陆由斌.卸料机械手的计算机辅助设计与分析[D].合肥:安徽农业大学,2009.

[6]孙永亮.基于柔性牵引的搬运机械手研究[D].济南:山东建筑大学,2010.

[7]户燕会.工业机器人的工作空间和误差补偿的分析与仿真[D].焦作:河南理工大学,2010.

[8]李志欣.智能轮式移动机器人的控制系统设计[D].大连:辽宁师范大学,2010.

责任编辑:王与

中图分类号:P241

文献标识码:A

文章编号:1673-1794(2016)02-0049-05

作者简介:江凌云,无锡商业职业技术学院机电技术学院讲师,硕士 (江苏 无锡 214153)。

收稿日期:2015-11-07