中间相沥青基C/C复合材料的微观结构与断裂韧性

2016-06-22李克智

刘 皓,李克智

(1.榆林学院 能源化工研究中心 陕西 榆林 719000;2.西北工业大学 材料学院,陕西 西安 710072)

中间相沥青基C/C复合材料的微观结构与断裂韧性

刘皓1,李克智2

(1.榆林学院 能源化工研究中心 陕西 榆林 719000;2.西北工业大学 材料学院,陕西 西安 710072)

摘要:使用偏光显微镜、扫描电子显微镜、透射电子显微镜以及单边缺口梁弯曲法,研究了中间相沥青基C/C复合材料的微观结构与断裂韧性。研究结果表明:中间相沥青基体碳在偏光显微镜下呈现出较强的光学活性。在扫描电子显微镜和透射电子显微镜下呈片层条带状结构,晶格条纹排列规整,择优取向度很高,基体/纤维的界面为“裂纹型”界面。材料特有的微观结构可以提高其断裂韧性,在载荷-位移曲线中表现为载荷先下降后仍继续增大,而后为台阶式下降。材料呈现出假塑性断裂特征,断裂韧性达到12.29 MPa·m1/2。

关键词:C/C复合材料;中间相沥青;微观结构;断裂韧性

0引言

C/C复合材料是一种高性能新型复合材料,由于具有低密度、高比强和耐高温等优异性能,广泛应用于医学、摩擦和航空航天领域[1-4]。但作为结构材料,由于其脆性大、韧性差,易发生灾难性和突发性的破坏,制约了其进一步的推广应用[5-6]。为此,许多学者展开了深入的研究。文献[7-9]通过改善热解碳组织结构以及预制体结构等方法增强了C/C复合材料的韧性。文献[10]利用中间相沥青的向列型液晶特性,构造结合强度适中的界面,以及在基体碳中构造多层次的界面,以提高C/C复合材料的力学性能,其不足之处在于主要研究了材料的弯曲性能,没有对材料的断裂韧性进行深入研究。因此,本文在以前研究的基础上,选用中间相沥青作为基体前驱体,采用液相浸渍-碳化工艺,制备了中间相沥青基C/C复合材料,使用偏光显微镜、扫描电子显微镜、透射电子显微镜以及单边缺口梁弯曲法,研究了中间相沥青基C/C复合材料的微观结构与断裂韧性,并加以分析讨论。

1试验

1.1材料制备

增强体选用二维3K 聚丙烯腈(polyacrylonitrile,PAN)平纹碳布,基体前驱体为中间相沥青。首先在浸渍炉中进行负压浸渍,然后在碳化炉中碳化制备中间相沥青基C/C复合材料,碳化压力为20 MPa,碳化温度为900 ℃。制备过程进行4次循环处理,采用排水法测量所制备C/C复合材料的密度为1.75 g/cm3。

1.2材料的微观形貌观察和断裂韧性测试

采用OLYMPUS PM-T3型光学金相显微镜观察试样的偏光组织结构。采用JSM-6460型和JSM-6700F型扫描电子显微镜(scanning electron microscope,SEM)观察试样的断口和原始形貌。采用JEOL-2010型高分辨透射电子显微镜(transmission electron microscope,TEM)观察试样的低倍形貌及高分辨晶格像。

断裂韧性测试采用单边缺口梁(single edge notched beam,SENB)弯曲法,试样尺寸为30.0 mm×5.0 mm×2.5 mm,切口宽度为0.1 mm,切口深度为2.5 mm,跨距为20.0 mm,加载速率为0.2 mm/min。

断裂韧性KIC按下式计算:

其中:PQ为临界断裂载荷,N;a为缺口深度,m;B为试样宽度,m;W为试样厚度,m;S为跨距,m。

2结果与讨论

2.1中间相沥青基C/C复合材料的微观结构

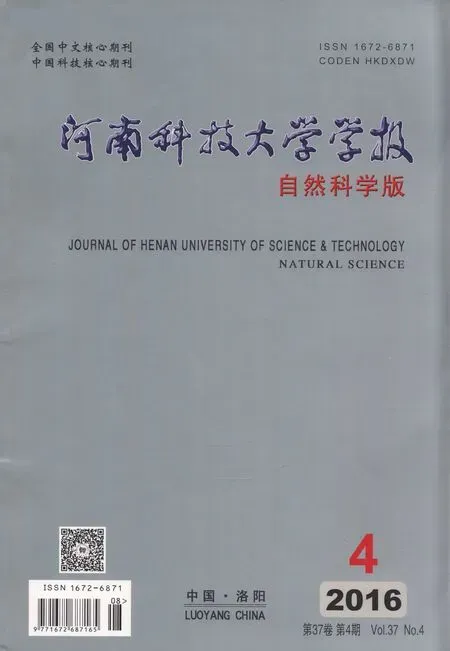

图1为中间相沥青基C/C复合材料的偏光组织结构。由图1可以看出:中间相沥青基体碳在偏光显微镜下呈现出光学活性,但是在材料内不同位置处其组织结构又有所区别。具有光学活性的沥青碳的组织结构依据尺寸大小进行区分:纤维束内的空间小,导致中间相沥青碳的尺寸也小,形成镶嵌组织(mosaics,M);纤维束间的空间较大,首先形成流域组织(flow domains,FD),然后,随着浸渍-碳化循环次数的增加,纤维束间的空间逐渐缩小,形成镶嵌组织。

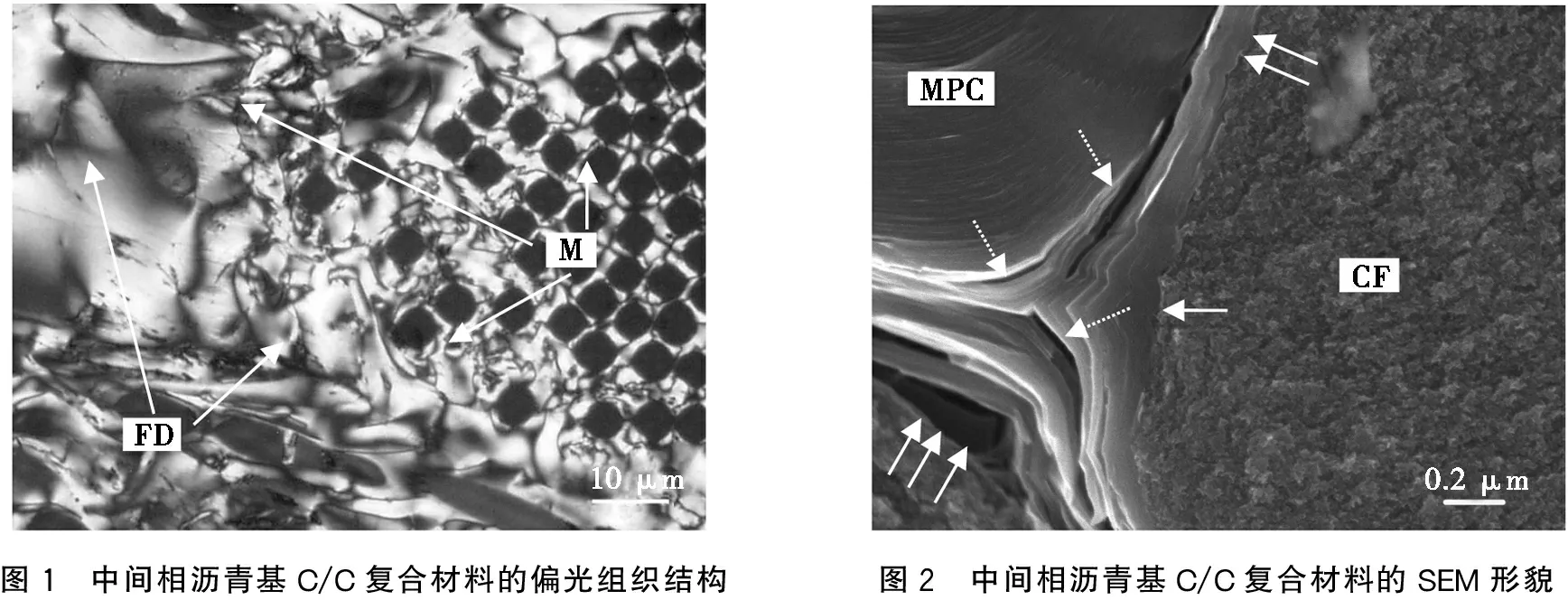

图2为中间相沥青基C/C复合材料的SEM形貌。由图2可以看出:碳纤维(carbon fiber,CF)表面并不光滑,有微小的凹槽,中间相沥青碳(mesophase pitch carbon,MPC)呈片层条带状结构,走向基本上平行于碳纤维轴向,但由于受到空间条件的限制,基体碳在形成过程中会发生扭曲,形成“U”型和“V”型等结构。基体/纤维之间的界面不连续,一些基体碳与纤维的黏结度较好(图2中实线单箭头指示处),一些基体碳与纤维之间有微裂纹存在(图2中实线双箭头指示处),还有一些基体碳与纤维有较大的裂纹(图2中实线三箭头指示处),基体/纤维之间的这种界面为“裂纹型”界面。另外,沥青碳片层之间也存在一些微裂纹(图2中虚线箭头指示处)。

图1 中间相沥青基C/C复合材料的偏光组织结构图2 中间相沥青基C/C复合材料的SEM形貌

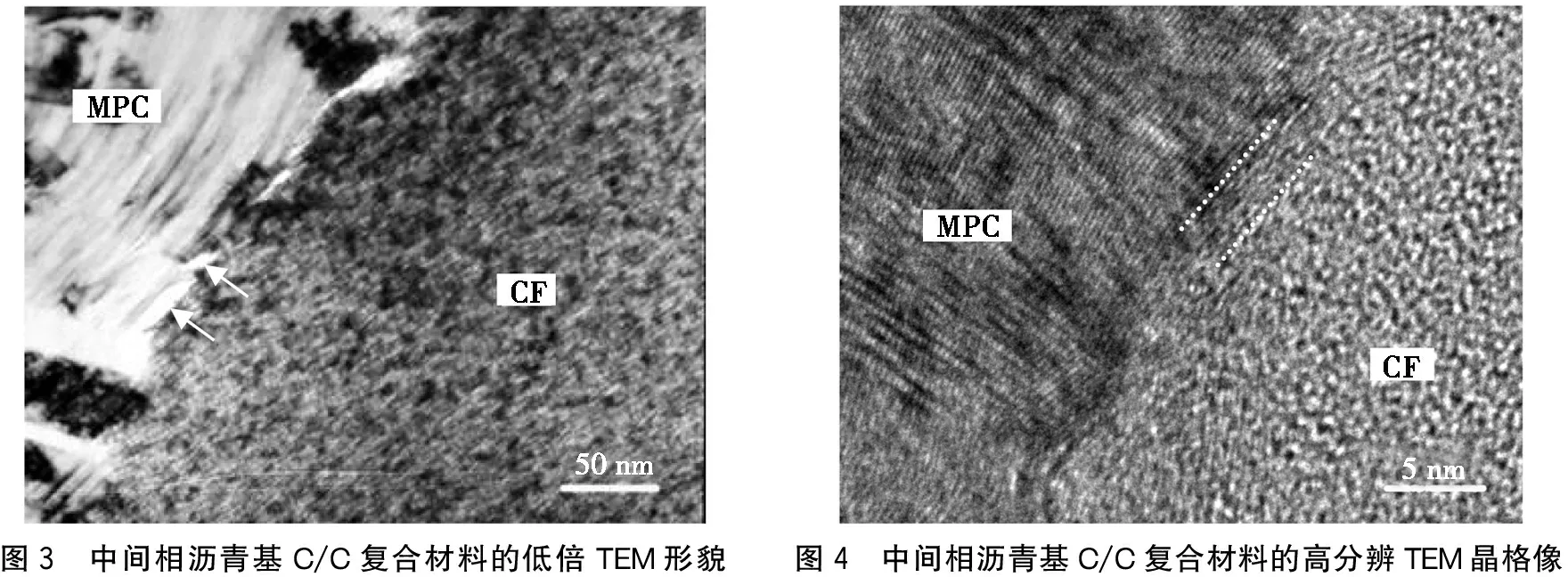

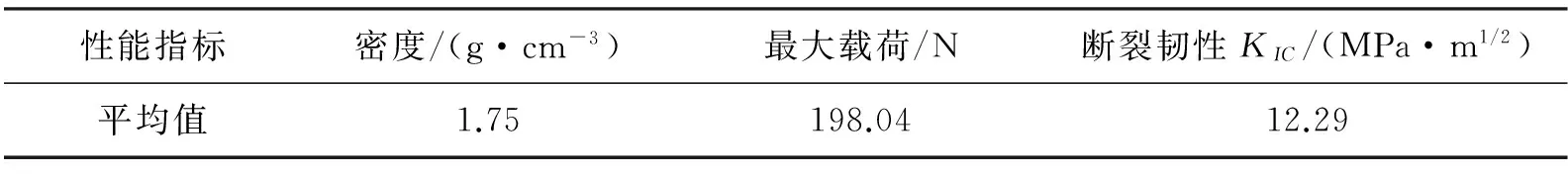

图3为中间相沥青基C/C复合材料的低倍TEM形貌。由图3可以看出:碳纤维表面有10 nm左右的微小凹槽,这些凹槽的存在有利于基体碳和纤维的机械咬合,可以改善其界面结合强度,起到增强C/C复合材料韧性的作用。中间相沥青碳为片层条带状结构,纤维/基体的界面不连续,部分界面处结合较好,部分界面处由于微裂纹(图3中箭头指示处)的存在使得界面结合较差,这些现象和图2的SEM形貌相一致。图4为中间相沥青基C/C复合材料的高分辨TEM晶格像。由图4可以看出:碳纤维的TEM高分辨晶格像为非晶态,晶粒在1 nm左右,且为无序状态。中间相沥青碳的晶格条纹排列非常规整,择优取向度很高,微晶尺寸也很大,是一种长程有序的晶体结构,纤维与基体碳之间有宽约3 nm的界面层(图4中白色虚线间),界面层的晶格条纹次于基体碳,但优于纤维的非晶态。该界面层为中间相沥青碳与纤维之间的过渡区,此过渡区称为“诱导”结构区[11]。

2.2中间相沥青基C/C复合材料的断裂韧性

选取10个制备好的试样,采用SENB弯曲法分别测试其断裂韧性,测试数据的平均值见表1。

图3 中间相沥青基C/C复合材料的低倍TEM形貌图4 中间相沥青基C/C复合材料的高分辨TEM晶格像

表1 C/C复合材料的断裂韧性

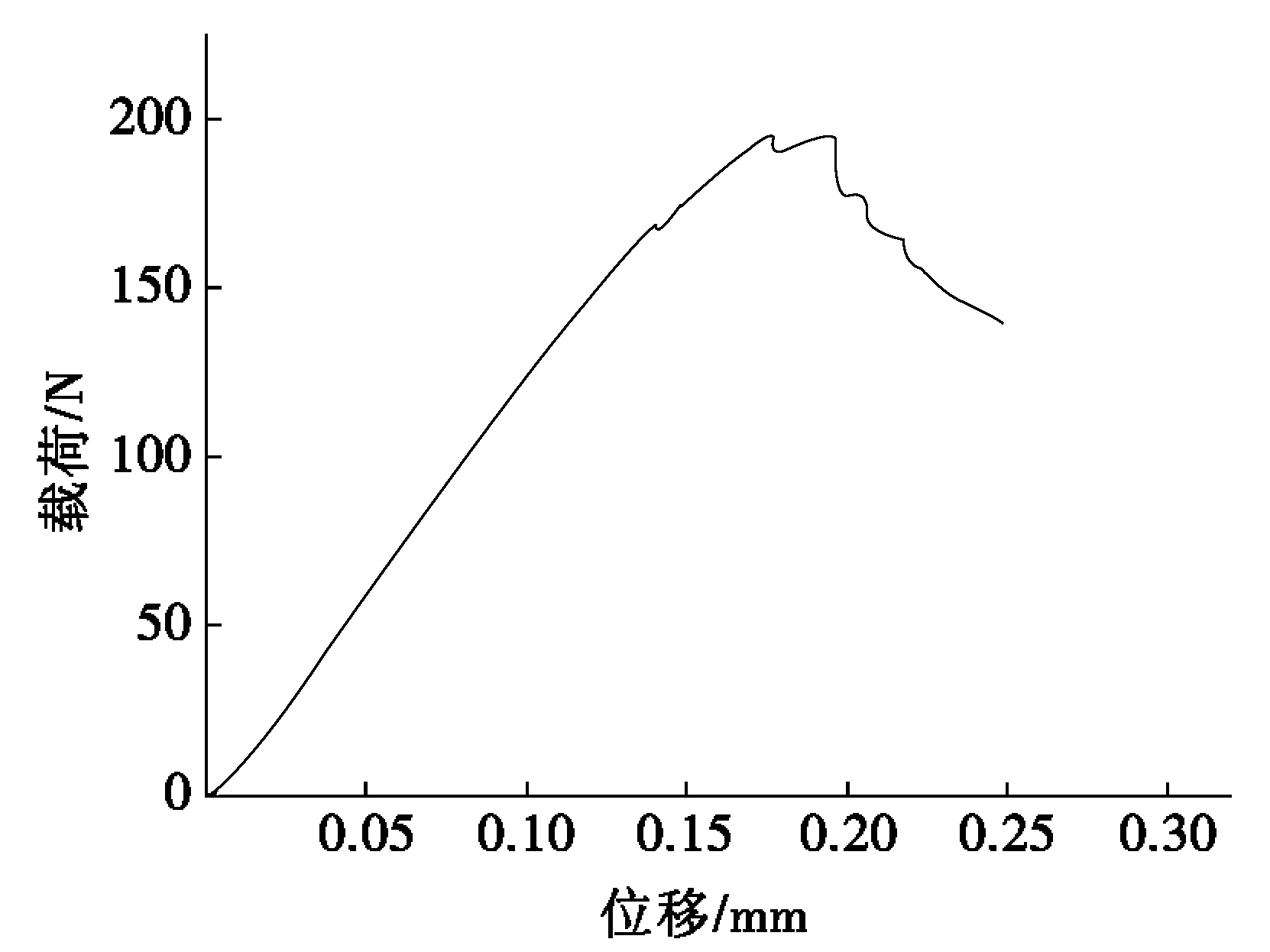

图5 C/C复合材料SENB弯曲法的载荷-位移曲线

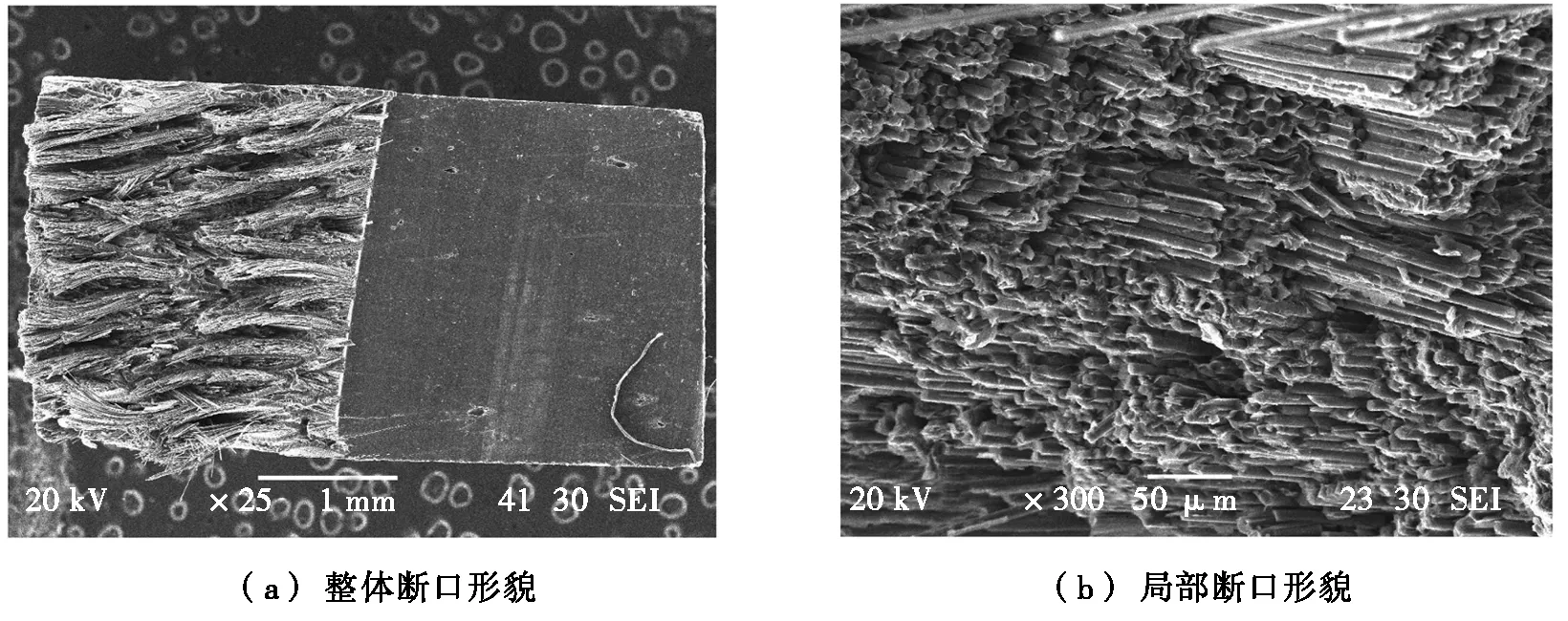

图5为试验中具有代表性的中间相沥青基C/C复合材料SENB弯曲法的载荷-位移关系曲线。由图5可以看出:材料在受到弯曲载荷时,在开始阶段,载荷-位移曲线基本表现为线性的特征。随着载荷的增大,载荷超过150 N左右时,载荷-位移曲线表现为非线性的特征,载荷达到最大值后有一个较小幅度的突然下降,然后继续上升,增加到稍小于最大载荷后又突然下降,之后为“台阶式”的下降。图6为采用SENB弯曲法测试中间相沥青基C/C复合材料断裂韧性后试样的SEM断口形貌,其中:图6a为整体断口形貌,图6b为纤维束内的局部断口形貌。图6a中,右边部分为平整的切口形貌,左边部分为受载破坏后的断口形貌。由图6a可以看出:材料的断口参差不齐,材料断裂后,纤维束之间的基体碳脱落严重,形成较大的间隙,纤维束基本以整体形态存在。图6b中,纤维束内的基体碳脱落较少,纤维呈现出“台阶式”的断裂。

图6 中间相沥青基C/C复合材料的SEM断口形貌

分析认为,C/C复合材料的断裂韧性主要取决于基体碳的微观结构和纤维/基体的界面结合强度,材料的断裂破坏过程实际上就是原始裂纹及材料受载后新产生的裂纹在材料内部扩展的过程[10]。材料受载时,在预制裂纹附近的裂纹和孔隙等缺陷处形成应力集中,进而演变成主裂纹。载荷达到最大值时,首先是基体碳发生一定的破坏,在载荷-位移曲线中有一个较小幅度的下降,裂纹主要在基体内扩展、吸收能量,此时,中间相沥青碳的片层条带状结构的优势就显现出来了。裂纹在碳片层之间和晶格条纹之间扩展,而片层条带状结构的走向基本上平行于碳纤维轴向,这样就延缓了裂纹扩展到纤维的速度,这时,纤维仍然是承受载荷的主体部分,所以载荷会呈现出先下降而后继续增大。当载荷再一次达到临界值时,基体碳已有大部分被破坏,应力达到了纤维/基体的界面处,在界面黏结强度较大处,传递到纤维上的应力使得部分纤维断裂。由于纤维是承受载荷的主体部分,在载荷-位移曲线中载荷有一个幅度适中的突然下降,传递到裂纹界面处的应力则随着裂纹继续扩展,再次遇到纤维时,纤维发生断裂,应力的这种交替扩展,表现在载荷-位移曲线中就是载荷发生“台阶式”的下降,最后材料被破坏,材料呈现出假塑性断裂特征。

3结论

(1)中间相沥青基体碳在偏光显微镜下呈现出较强的光学活性,在扫描电子显微镜和透射电子显微镜下呈片层条带状结构,基体碳与纤维的界面为“裂纹型”界面,中间相沥青碳的晶格条纹排列规整,择优取向度高。

(2)材料特有的微观结构使得其在受载破坏时延缓裂纹的扩展速度,改变裂纹扩展路径,提高材料的断裂韧性,在载荷-位移曲线中表现为载荷下降后仍继续增大,而后呈台阶式下降,材料呈现出假塑性断裂特征,其断裂韧性达到12.29 MPa·m1/2。

参考文献:

[1]刘皓,李克智,李贺军.炭化压力对中间相沥青焦微观结构的影响[J].河南科技大学学报(自然科学版),2010,31(5):4-7.

[2]RAJNEESH S,VINIT V D,ATUL R B,et al.X-ray tomographical observations of cracks and voids in 3D carbon/carbon composites[J].Carbon,2013,60:335-345.

[3]MOHSENI H.SCHARF T W.Role of atomic layer deposited solid lubricants in the sliding wear reduction of carbon-carbon composites at room and higher temperatures[J].Wear,2015,332:1303-1313.

[4] 张会杰,孙乐民,上官宝,等.载流摩擦参数对C/C复合材料/QCr0.5摩擦副起弧率的影响[J].河南科技大学学报(自然科学版),2014,35(2):7-10.

[5]BEVILACQUA M,BABUTSKYI A,CHRYSANTHOU A.A review of the catalytic oxidation of carbon-carbon composite aircraft brakes[J].Carbon,2015,95:861-869.

[6]DANIEL H,MATHIAS H,JOHANNES N,et al.Novel method for determination of critical fiber length in short fiber carbon/carbon composites by double lap joint[J].Composites part b (engineering),2013,54:365-370.

[7]LI W,LI H J,WANG J,et al.Preparation and mechanical properties of carbon/carbon composites with high textured pyrolytic carbon matrix[J].Transactions of nonferrous metals society of China,2013,23(7):2129-2134.

[8]和永岗,李克智,魏建锋,等.2D C/C复合材料微观结构与力学性能的研究[J].无机材料学报,2010,25(2):173-176.

[9]王富强,嵇阿琳,白侠,等.单边切口梁法测试针刺C/C复合材料断裂韧性[J].固体火箭技术,2013,36(4):564-568.

[10]刘皓,李克智,李贺军,等.微观结构对中间相沥青基炭/炭复合材料力学性能的影响[J].无机材料学报,2007,22(5):968-972.

[11]陈华辉,邓金海,李明,等.现代复合材料[M].北京:中国物资出版社,1998:350-354.

基金项目:国家自然科学基金项目(51472202)

作者简介:刘皓(1972-),男,陕西吴堡人,副教授,博士,主要从事碳素材料及煤炭清洁转化等方面的研究.

收稿日期:2016-03-24

文章编号:1672-6871(2016)04-0007-04

DOI:10.15926/j.cnki.issn1672-6871.2016.04.002

中图分类号:TB332

文献标志码:A