锻模自动堆焊再制造技术及装备

2016-06-21付成鞍山天利机械工程有限公司

文/付成·鞍山天利机械工程有限公司

锻模自动堆焊再制造技术及装备

文/付成·鞍山天利机械工程有限公司

付成,总经理,高级工程师,主要从事再制造装备的设计研究工作,重点是冶金备件、轧辊表面堆焊合金,进行表面改性处理和失效备件再制造技术的工艺和材料研究,设计研制了国内第一台锻模自动堆焊再制造工作站,第一台80t大型支撑辊自动堆焊工作站、第一台双丝、双摆动埋弧自动堆焊机床,获实用新型专利5项,发明专利1项。

我国已成为世界公认的制造大国和世界加工厂,但较为粗放的传统制造业受到了能源、资源和环境日益紧迫的挑战,向可持续的绿色制造转变成为当务之急。而再制造作为绿色制造的重要内容和方向,近年来发展迅速,日益引起政府和公众的关注。再制造作为循环发展的重要模式,已在工业发达国家形成产业化。最近,国家发改委已将再制造专业服务和装备生产等再制造产业化项目,资源循环利用技术装备产业化示范项目,作为“十二五”期间重点支持的项目。再制造在节能、节材、降耗、减少污染和提高经济效益上的作用是巨大的。目前我国模锻件产量已居世界第一位,成为真正的模锻大国,由于锻造模具价格较高,消耗量大,设法提高锻模寿命,将大量失效的模具修复再生利用可大大降低模锻企业的生产成本,通常在模锻的生产中模具费用约占模锻直接成本的15%。而模锻行业的平均利润率也只有10%,若能使模具寿命平均提高一倍的话,实现锻模循环使用,其经济效益十分可观。

热锻模堆焊再制造工艺

热锻模自动堆焊再造技术的特点是利用原有报废的锻模为载体,根据母材和工况要求,设计选择最佳的过渡合金和工作层耐磨合金材料及焊接工艺参数。采用独特的堆焊工艺和专用的自动堆焊机床将模腔整体更换成耐磨的堆焊合金,相当于在原模腔内表面形成一层耐磨的硬壳,起到“好钢用在刀刃上”的作用,使锻模寿命提高50%~150%,所以说锻模堆焊再造技术不是简单的修复过程,而是一个再制造的过程,体现了可反复堆焊再生的循环经济型的特点,是锻造企业节材降耗的重要措施。

自动连续分层注满式的锻模堆焊技术,它包括环保绿色封闭的自动堆焊设备和适合连续自动堆焊的专用焊接材料及工艺。对比目前模锻业通用的手工焊补,不仅生产效率提高至少5倍,而且隔热,环保,无烟尘和辐射,特制的药芯焊丝特别适合高速焊接,堆焊时不需要中途更换焊丝,可实现稳定的连续堆焊,确保了锻模的堆焊质量的稳定,内外质量均匀一致。

热锻模堆焊再制造工艺步骤如下:首先要对失效的模具进行清理,除去油污和氧化铁皮,按照模具预处理图纸(依照原型腔外扩12~15mm)用碳弧气刨去除疲劳层和裂纹,清理后的型腔应平整、过渡圆滑,适合焊枪连续运动,并用角磨机打磨除去渗碳层和积碳,使用着色探伤检查是否有残余裂纹,清理干净后送入加热炉预热至450℃,保温2小时后取出,上机逐层堆焊,每层焊后用气铲清理干净焊渣后再焊第二层。逐层堆焊,直至焊满,送入加热炉均热处理400℃保温2小时,随炉缓冷至室温后,再根据热处理硬度回火曲线,将堆焊好的模块入炉,缓慢加热(≤50℃/h)至指定温度,保温8小时以上,再以≤50℃/h的降温速率缓冷至200℃以下出炉空冷至室温。检查硬度和外形尺寸合格,确保留有足够的加工余量,上机CNC或电火花加工至成品出厂。热锻模具堆焊再制造焊接工艺过程,如图1所示。

图1 热锻模具堆焊再制造焊接工艺过程

热锻模具堆焊材料的发展

适合热模锻的热作模具钢应具备良好的高温强韧性,红硬性,抗热疲劳性能,适合于冲击载荷大、工作温差高的模具,抗回火性能稳定,并具有良好的锻造、热处理及机械加工性能。用于锻模修复的焊接耗材的标准应满足如此恶劣的使用条件,还应考虑抗磨损、抗腐蚀、抗塑性变形、低和高应变速率下的粗糙度以及热软化和机械疲劳。在材料选择时,经常需要妥协,因为焊接材料有很多特点,从某种程度上看他们是互相排斥矛盾的,需要综合考虑的。焊接耗材的选择取决于焊机生产能力,耗材成本。事实上传统的模具修复多为局部使用焊接来修补锻模,这是一种比较实用的减少工具成本的方法。然而,在很多情况下,利用通用的MIG(熔化极惰性气体保护焊)焊机和焊材进行修复,由于这种手工堆焊技术发展的局限性,锻模焊接的潜在效益并没有得到发挥。

热锻模具堆焊技术着眼于模具承受的极端恶劣的工况条件下,如何优化焊接工艺流程,选择设计适合锻造工业特殊要求的焊接耗材。堆焊材料的设计思想是基于锻模的失效机理。抗磨损性通常决定硬度的高低,而锻模的磨损不仅仅由于单纯的摩擦而产生,锻模失效很少取决于单一的典型失效现象,例如摩擦,挤压、腐蚀、热疲劳等,而是需要综合的全面分析。因此,仅通过选择高碳合金材料来提高热锻模耐磨性,效果并不可取。事实上,实践证实可以通过焊接高铬和低碳熔敷合金来减少表面软化,而不是使用传统的锻模钢系列合金。

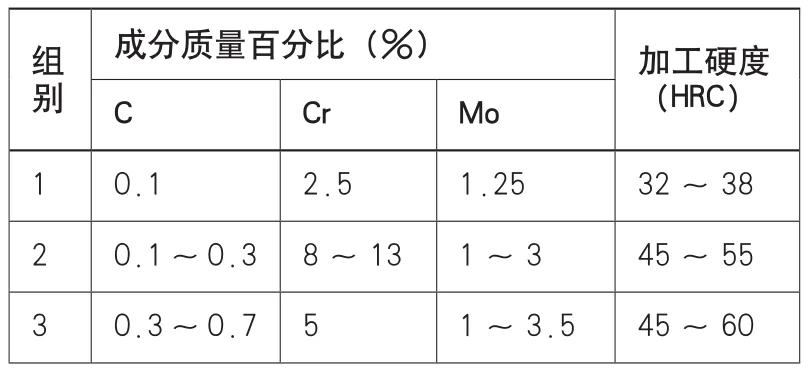

锻造类型、锻模设计和机加及热处理方式和工艺都会直接影响材料的选择和判断。从理解焊接金属冶金和工具钢设计的角度,提出适合锻模修复的三组焊接耗材的常用组成成分见表1。

表1 适合锻模修复的焊接耗材的常用组成成分范围概述

第一组焊材属于低碳系列,低合金熔敷金属,适合成本效益低的锻模修复和那些机加能力受限制的企业。焊材适合于高温、高负荷、急热急冷条件下的压力机锻模和冲击载荷较大的锤锻模具,如轴承热锻凹模、成形辊锻模、高强度和高热强钢的精密锻造、铝和铜合金压铸模、热挤压模具等。

第二组焊材属于中碳系列,具有高热红硬性,良好的抗腐蚀能力和抗热强度使得锻模软化达到最小化。高温强韧性和热疲劳性能突出,适合于冲击载荷大、工作温差高的模具。如辊锻成形模具,有色金属压铸模具、耐热不锈钢及高强度材料锻压成形模具,轴承环套圈热锻成形凹模等,使用寿命比原用H13、3Cr2W8V和5CrNiMo都有成倍提高。

第三组焊材属于高碳系列,添加的Mo,W和Nb用于促进抗磨损性,在成分上与热加工工具钢如H13相比较,更适合于极高的高温强度、红硬性能、热稳定性能和高温耐磨性能的铜合金挤压模具,温锻模具和冲击载荷较小的热挤冲头模具。切边模具、齿轮精锻模具、轴承环挤压冲头、不锈钢餐具辊轧模具的应用寿命都远高于原H13、3Cr2W8V模具。

锻模应用第二组焊材与常规焊材修复后进行生产对比,生产数量与模具表面粗糙度的关系,如图2所示。

图2 生产数量与模具表面粗糙度的关系

热锻模自动堆焊机床的发展

热锻模具堆焊再制造材料和工艺确定之后,最关键的技术就是堆焊设备的保障,只有稳定可靠的自动焊接设备和加热保温系统,才是锻模堆焊再制造可靠的工艺保证。在模具的堆焊再制造中,能否成功的高质量、高效率的堆焊,关键取于堆焊设备,传统的手工堆焊修复,即使用机械臂手控堆焊,不仅堆焊效率低,而且很难控制好堆焊的质量。典型传统的锻模的焊接修复,是使用MIG或者MAG(熔化极活性气体保护电弧焊),并且要求焊工必须靠近预热400℃的热锻模,顶着有毒的烟尘和高温施焊,堆焊质量很难保证,完全依赖操作者的技能和经验,人的情绪和劳动态度对质量影响很大。不仅生产效率低,熔敷率只有3kg/h,而且经常出现夹渣、气孔和不熔合的缺陷,给后续加工和质量带来无可挽回的质量问题,也是致使锻模自动堆焊修复技术难以推广的原因。现代化的模具堆焊机床将现代自动化、计算机、材料、环保技术与传统的堆焊技术相结合,并融入了多年的堆焊工艺诀窍。

热锻模具自动堆焊工作站是焊接自动化的革命性进步,它突破了锻模堆焊修复传统方式,开拓了一种自动化全新方式,模具自动堆焊机床彻底消除了上述的人为因素,操作者不再需要高超的操作技能,只要预置好焊接参数后即可保证连续高速焊接,锻模每层熔敷堆焊层可达到3~5mm,熔敷率可达到20kg/h,堆焊效率是人工堆焊的5~7倍,操作者只需透过抗紫外线的视窗轻松的操纵遥控杆控制焊枪的运动方向,无需人工精确控制搭接量及熔合情况,堆焊机床可以按预先编制好的程序,自动完成精确步进,确保最佳的搭接熔合,以保证堆焊层的平整,大大减少了加工余量,改进后的新型堆焊机床除具有自动堆焊的功能外,还增加了焊接轨迹自动记忆功能,堆焊后气动除渣器可凭计算机的记忆沿焊接的轨迹连续除渣,同时振动打点,起到降低焊接应力的作用。避免了电弧产生的弧光辐射对人体的伤害。焊接产生的致癌的烟尘集中过滤处理达标排放,使得对外界空气的污染达到最小化。

热锻模具自动堆焊工作站以环保、节能、高效为目标,综合现代电子技术、计算机技术、数控及机器人技术,设计制造的锻模堆焊再制造设备,可以实现锻模全寿命周期管理的延伸和创新,它是对先进制造技术的补充和发展,使造价昂贵的模具实现循环经济的重要技术途径,使报废的模具经修复、再制造后变为超过原性能数倍,并可反复循环使用的长寿化热锻模具。

热锻模具堆焊再制造焊接机床的特点如下:实现了锻模修复工作的高度自动化、人性化;避免了焊工顶着450℃高温模具的近距离焊接的烘烤,大大降低劳动强度;消除了浓烈的有害焊接烟尘对焊工身体的侵害和对环境的污染;避免强烈的焊接弧光的照射对人员和环境的弧光辐射污染;消除了产品质量不稳定的一切人为因素,从而大大提高产品的质量稳定性,消除了人工堆焊不可避免的夹渣,气孔和热裂纹;提高了模具修复和再制造的生产效率达5倍以上。改进型堆焊机床具有自动除渣功能,从而提高堆焊效率1倍;人机界面的数字控制,使高难度的修复技术简单化,操作人员只需简单培训就能熟练操作。以上既是焊接工作站对比目前传统手工或目前通用的堆焊工艺的多项优点,也是该设备的创新点,其技术水平是国内最先进的同类产品。

应用热锻模具再制造堆焊机床是焊接自动化的革命性进步,它突破了锻模堆焊修复传统方式,开拓了一种自动化全新方式。只要输入焊接工艺相关参数,设备即可自动完成焊接和除渣工作,无需改变任何硬件和辅助条件。该工作站由以下几部分组成:焊接机舱、机械手、控制系统装置、驱动单元、焊接辅助设施、保温焊接工作台、工件变位机。

结束语

热锻模具再制造自动堆焊工作站只需输入焊接工艺相关参数,设备即可自动完成焊接和除渣工作。可以大幅提高模具修复和再制造的生产效率和锻模修复质量,其生产效率比人工堆焊修复提高5倍以上。