一种高效锻造用新型润滑剂

2016-06-21赵小齐王咏丽王琦张然北京首量科技有限公司

文/赵小齐、王咏丽、王琦、张然·北京首量科技有限公司

一种高效锻造用新型润滑剂

文/赵小齐、王咏丽、王琦、张然·北京首量科技有限公司

本文介绍了一种高效锻造用新型润滑剂,强调了润滑剂在金属锻造过程的高效性和环保性。分析如何在粘度不变的情况下增强润滑剂的时效性和降低润滑剂对模具和金属侵蚀性。最终发现采用重新定型玻璃微观结构、提高润滑剂密度的方法,可以研制出一种适用于钛合金、不锈钢、高温合金、结构钢等金属锻造用新型润滑剂。

金属热变形防护润滑技术是一种边缘交叉学科。将玻璃防护润滑剂涂覆在热变形金属毛坯上,可以起到防护、润滑和绝热作用,防护润滑技术是发展先进锻压工艺的重要环节。

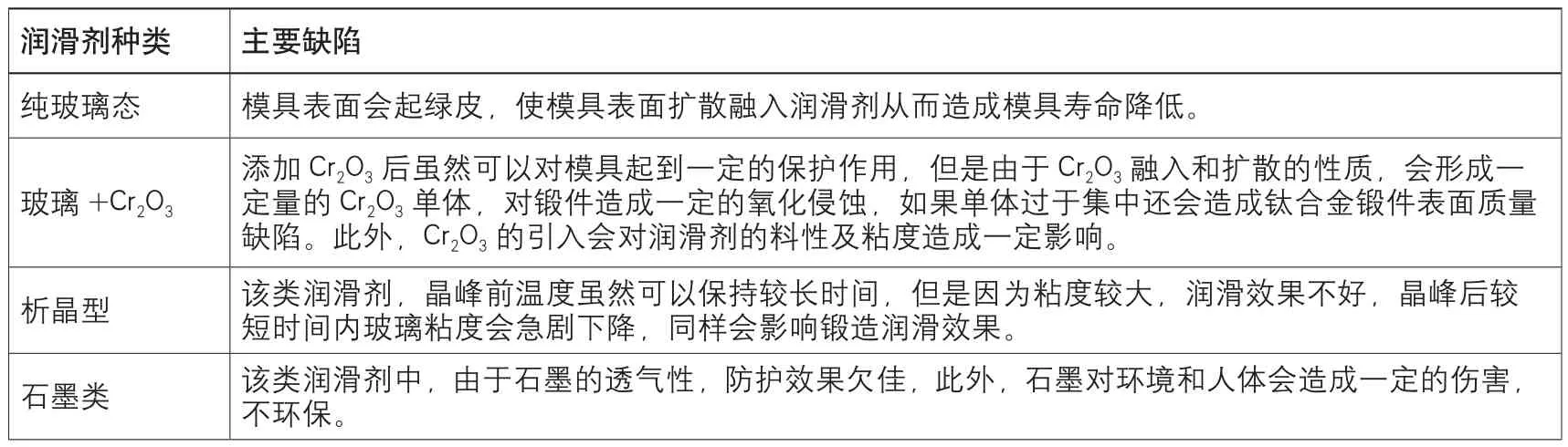

随着锻造技术的发展和对锻件精度要求的提高,在钛合金、高温合金、不锈钢等金属成形过程中。如何利用材料在超塑性状态下,通过降低金属流变应力,把形状复杂、精度较高的零件一次加工成形,使一些加工难度大的金属材料能取得令人满意的加工效果,润滑已成为一个不可缺关键因素。目前国内所使用的润滑剂主要有玻璃润滑剂、石墨润滑剂等。但是这些润滑剂普遍存在一些缺陷,现将各种润滑剂主要缺陷进行对比,如表1所示。

以上四种类型的润滑剂,因各自材料的缺陷,对模具使用寿命、锻件质量都造成一定的影响,甚至还会对环境和人体造成一定的损害,不能满足国家绿色环保的要求。

因此,我们提出研发一种新型适用于锻造用润滑剂。该种润滑剂具有腐蚀性小、金属表面金属析出物不易扩散、环保高效等特点。

表1 润滑剂种类及主要缺陷

实验方案确定与实施

金属成形工况及问题分析

在金属成形过程中一般都存在热源体和受热体。热源体主要是坯料,而受热体主要是模具。热源体根据其不同的成形温度要求而选择,钛合金基本在700℃以上,合金钢、不锈钢、结构钢基本都在1000℃以上;受热体基本上都是合金钢及模具钢。在700℃以上钢类材料的活性也会随着温度的升高而增加,从而会表现为可塑性高,易于成形。但是,随着温度的升高,会随之产生两个问题:第一,抗氧化和侵蚀能力会随之下降;第二,出现C和Cr等合金元素的析出。这两个问题会严重影响金属成形质量以及模具的寿命,在等温锻过程中表现更为明显。

在金属成形过程中,润滑剂在起润滑作用的同时也要克服以上因素的影响,避免其对金属坯料和模具所造成的影响。

方案的制定

根据金属材料的特性,为了加强润滑剂的润滑效果,避免外来因素对润滑剂的影响成为主要的研究方向。依照玻璃特殊性,在保证玻璃足够良好的润滑效果,即粘度保持在102~104泊的同时,通过降低润滑剂在使用温度时的结构疏松程度、避免断键不稳定键的出现、提高润滑剂的密度等方式,达到降低金属的析出物融入润滑剂的可能性,从而减少润滑剂对金属的腐蚀性。

实验过程

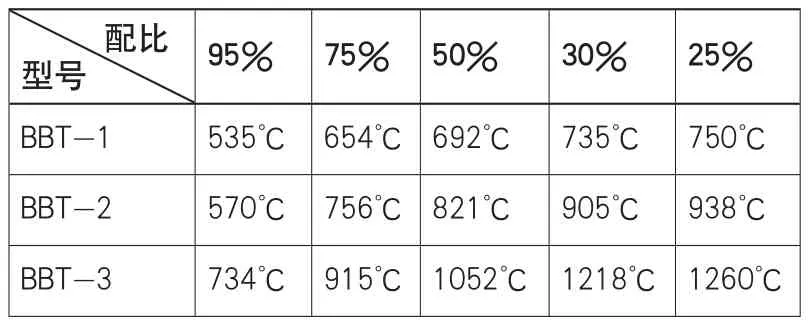

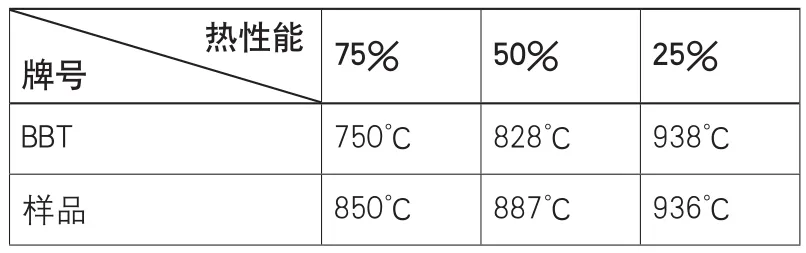

我们根据实验方案研发了新型无碱BT系列润滑剂基料玻璃,其密度范围在2.7~3.5g/cm3之间,远高于现在使用的润滑剂基础玻璃的2.2~2.5g/cm3,并且该新型基料玻璃属于无碱玻璃。其温度性能如表2所示。

具体实验过程如下:

⑴采用金属性能相对较稳定的高温合金和钛合金作为金属试样,均分成2组;

表2 新型无碱BT系列润滑剂基料玻璃热性能对比

⑵准备常规润滑剂,将润滑剂分别喷涂于两种金属样基体上,烘干后,送入800℃的炭棒炉中,在800℃温段上保温持续40min后,出炉,自然冷却;

⑶制备新型玻璃润滑剂,将熔制好的玻璃通过水淬烘干,然后球磨制粉,制浆备用;

⑷将金属样进行清洗,将润滑剂分别喷涂于两种金属样基体上,烘干后,送入800℃的炭棒炉中,在800℃温段上保温持续40min后,出炉,自然冷却;

⑸对比常规玻璃润滑剂与制备出的新型润滑剂,形成记录。

结果与讨论

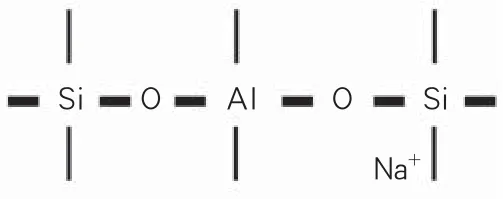

在目前市面上的润滑剂产品中,大部分采用碱金属Na、K氧化物作为助溶剂,而碱金属Na+、K+离子由于半径较大、 场强小,在高温时Na+的断键作用容易给出游离氧,导致玻璃网络结构疏松,其他物质扩散比较容易(图1);而且,使得玻璃的氧化性能增大,从而使金属表面的氧化层增厚。此外,断键后,高温化学性能较差,容易使析出物与玻璃反应,造成富集层被破坏和润滑剂的润滑性能降低,降低了润滑剂的时效性,从而使锻件和模具出现压坑,降低了模具使用寿命和锻件质量。

图1 现有润滑剂玻璃微观组图

我们研发的新型玻璃润滑剂则恰恰避免了碱金属的出现,减小游离氧的出现,使其在高温下是以一种特殊的网络结构出现(图2),且这种网络结构有很宽的玻璃形成区,高温化学稳定性较好,本身密度也得到一定的提高,从而达最佳的润滑效果。

图2 新型润滑剂微观结构

为了更直观的观察润滑剂在使用过程中的效果,我们选用了一组目前常用且热性能相近的润滑剂进行了热性能测试,确保其热性能和使用温度的相似性(见表3)。

表3 热性能对比

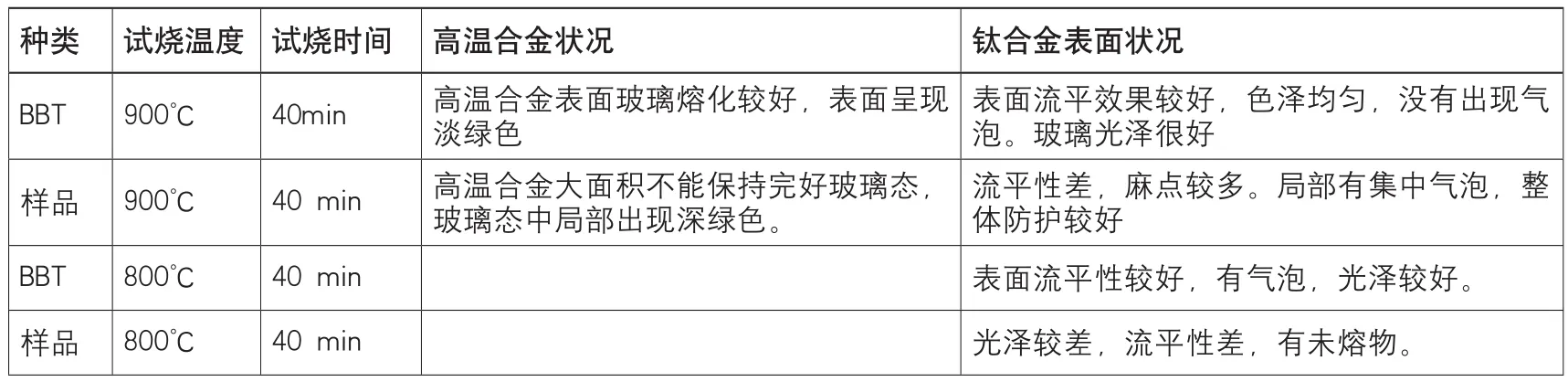

然后进行试烧对比试验,我们还会发现,新型润滑剂的使用温度范围远大于常规产品。我们进行了两个温度点相同时间试烧对比。试烧结果见表4。

从试烧结果可以看出,新型润滑剂由于玻璃微观结构和密度得到改良后,在900℃保持良好的玻璃相,同时对模具合金钢的侵蚀和铬的扩散程度明显得到改善。在800℃时仍能够保持良好的成膜性和玻璃光泽,这种状态就保障了在这一温度点良好的润滑性能。

从实验结果可以看出通过改良玻璃润滑剂的微观结构以及玻璃密度后,明显降低了其腐蚀性和金属析出物的扩散性,从而降低了锻造过程中环境和金属对润滑剂的影响。

结束语

玻璃润滑剂在钛合金、高温合金、不锈钢、结构钢锻造中应用越来越广泛,润滑剂对金属成形效果、模具损伤以及生产成本的影响也越来越大,现有润滑剂在使用过程中会对模具产生一定的腐蚀和消耗模具金属表面的铬层,从而对润滑剂的使用效果和模具寿命造成一定影响。

通过优化微观结构和密度,新型润滑剂的腐蚀性能得到明显改善,金属析出物的兼溶性也得到很好的限制,从而可以使模具的使用寿命和润滑剂在作用过程中的时效性得到提高,避免了润滑剂的繁复性,提高了润滑剂的通用性,也满足了现代锻造的绿色环保、高效、低成本的要求。

表4 试烧结果对比