锻造自动化工艺设计因素的探讨

2016-06-21党军宝鸡法士特齿轮有限责任公司

文/党军·宝鸡法士特齿轮有限责任公司

锻造自动化工艺设计因素的探讨

文/党军·宝鸡法士特齿轮有限责任公司

目前锻造企业面临着行业竞争激烈、产能过剩、劳动力成本不断上升、一线操作人员严重匮乏等诸多问题。伴随着工业4.0的到来,工业正从以机器为特征的传统技术时代,向着以自动化、信息化、智能化为特征的技术时代迈进。

锻压技术有向以下几个方面发展的趋势:⑴锻压设备自动化;⑵高速化、复合化相结合,提高加工效率;⑶充分运用IT技术进行模具设计、制造。自动化设备机器人、步进梁和单梁自动化广泛应用于锻造生产不仅能够提高生产效率,还可以提高实用性、灵活性、产品质量和流程稳定性,同时减轻操作人负担,降低产品成本。提高生产线的生产效率,降低人力成本。整条锻造生产线的设备顺序动作,安全可靠,且节拍可调。

采用PC控制连线技术,实现了从振动上料、感应加热、料温分选到锻造自动化。

锻造坯料的准备

下料精度是热模锻压力机闭式锻造成功的前提,如果下料精度无法保证,将直接影响锻件的精度,如果有严重超上差的坯料混入,很可能造成设备闷车或者模具损坏。闭式锻造工艺需严格控制下料重量及端面质量两个指标:一般重量公差需控制在±0.5%,同时需要核算下料公差引起锻件高度值变化不得大于锻件高度公差的25%,否则需压缩重量公差。坯料的端面倾角需尽可能减小,一般需控制在2°之内,对于批量生产,一般采用精密剪切或高精度锯切机。这些机床均配备自动称重系统,系统自动反馈调整机床的下料长度。另外,还有一些自动分装装置可选用,可以将合适批量分选为上、中、下三种,根据模具的磨损情况分别使用。

坯料加热系统

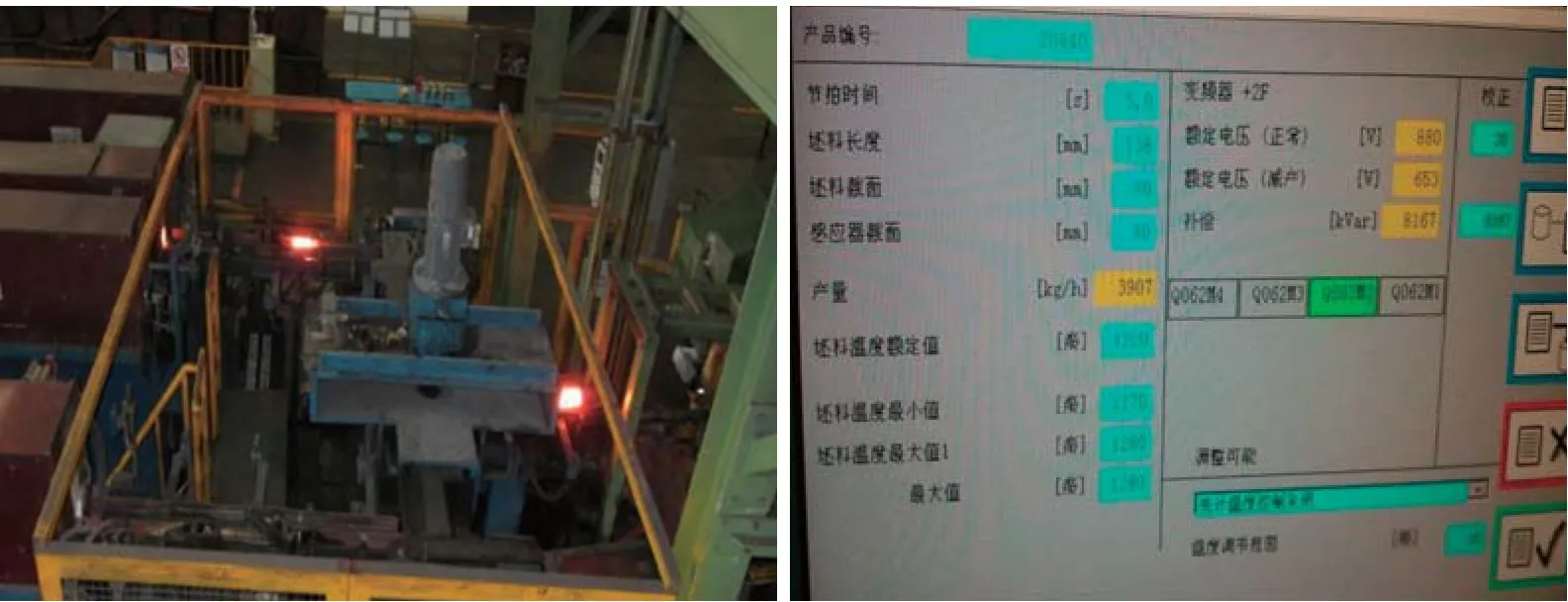

坯料重量、温度100%控制,这是坯料加热系统的关键,感应加热炉炉口设有自动称重系统,分选合格料和不合格料,确保进入加热炉内的料都为符合工艺要求的合格料,感应加热料出口处安装有引料装置和料温自动分选系统。料温自动分选系统由红外测温仪、料温分选执行机构和出料滑道组成。出料滑道分为三路:正常料道、过烧料道和欠温料道。

根据锻件材料的不同,可确定相应的始锻温度范围,并将温度上、下临界值输入到控制系统内。若红外测温仪测出的料温高于上临界值过烧,料温分选执行机构启动过烧料道使毛坯进入废料箱。若料温低于下临界值,则毛坯欠温,执行机构启动欠温料道使毛坯进入回收箱。回收箱内的毛坯可再次加热使用。只有料温介于上、下临界值之间的毛坯,才能通过正常料道输送到后续工位。整个料温分选过程是自动完成的,严格的料温控制措施为确保锻造质量提供了可靠的保障。图1所示为坯料分选装置及设置界面。

图1 坯料分选装置及设置界面

模具的润滑

为了更好的脱模和提高模具寿命,目前采用白色水溶性脱模剂为锻造润滑剂,配比比例为1∶9,这种润滑剂有很好的脱模和冷却效果,并且采用专用的润滑冷却设备,该设备可以保证润滑液喷涂的均匀性和有效性。有效地避免了粘模情况的发生,降低了模具的损耗,有效提高了模具寿命。

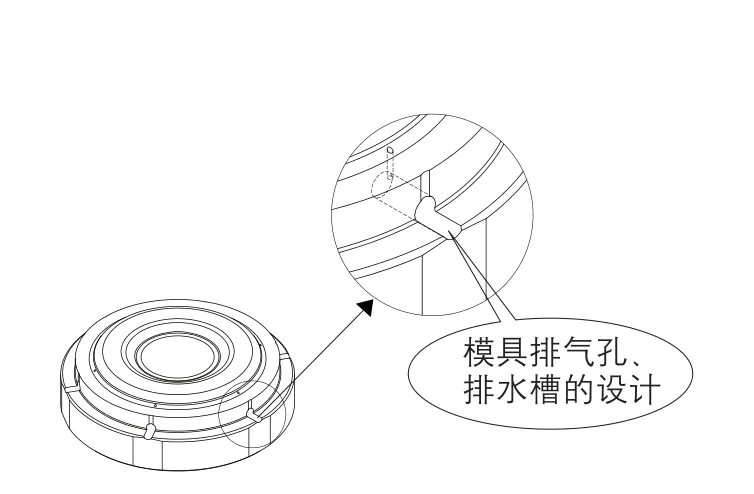

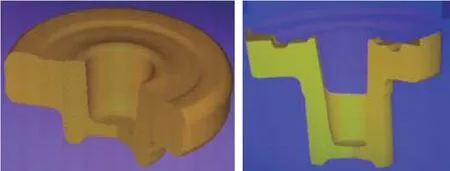

因为锻造自动生产线快节奏的生产,模具温升比较快。生产中必须靠足够的水量冷却模具,这样就容易产生锻件成形时憋气和模具内积水,两种情况都容易造成锻件充不满甚至损坏模具,所以模具冷却润滑在达到控制模具温度要求的同时,排水水路也一定要通畅,特别防止氧化皮的堵塞等问题。图2所示为带有排水槽和排气孔的模具。

图2 带有排水槽和排气孔的模具

模具设计思路

锻造工艺的设计,首先从锻造图出发,想象几种可能的锻造变形工序。对各变形工序的材料流动以及所需吨位进行分析后,通过模具设计、制模、试模、修模等过程最后应用于生产。尽管锻件的形状千姿百态,但通过总结也不难发现最后的形状是由一些规则的变形样式组合得到的。这些变形样式可归类为端面矫正(对于剪床下料)正挤压、反挤压、镦粗、闭式锻造、穿孔、各种精整加工以及上述简单加工方法的组合。

分体模具设计

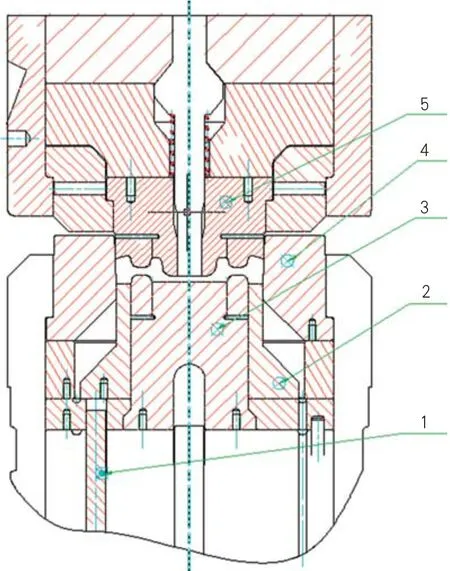

模具在加强热处理和模具材料提升的前提下,在工艺设计方面相应改进,将容易磨损的部分、圆角要求较小导致残余应力大的模具部分做成小法兰结构可直接替换,不需要重做整个模具镶块,这样就大大减少了模具费用方面的损失。为保证镶块的稳定性,冲头和镶块采用过盈配合,并且冲头和内孔采用数控模具加工,在最大程度上增加模具精度,避免配合偏差。图3所示为分体式模具设计。

式中,p(f*|y,X,X*,θ)是两个高斯分布乘积的积分,因此,p(f*|y,X,X*,θ)也服从高斯分布:

图3 分体式模具设计

镦粗模设计时需考虑的问题

⑴氧化皮清理问题。

氧化皮粘入锻件,不仅使模具寿命降低,也使锻件表面质量降低,对于有些表面要求很高的锻件,如果机床安装空间允许,可在常规的镦粗前增加“预镦粗工序”,只需将坯料镦粗15%~25%,就可有效去除氧化皮,然后进行镦粗。

⑵锻件定位问题。

如果无法定位,将使坯料与模具无法保证同轴,锻件一边将无法充满,另一侧将出飞刺。模具设计时,不仅要考虑坯料的本身定位,还要考虑镦粗后进入下工序模具的定位,对于带轮毂的齿轮锻件,可考虑采用齿轮底部台阶作为定位基准,对于法兰类零件,采用成形镦粗时以法兰台阶作为基准。

预锻模具设计

预锻模设计是闭式锻造的关键,必须考虑坯料的合理分配。预锻模坯料形状需要深思熟虑,保证在终锻时,最好以镦粗成形为主,忌讳终锻时金属的剧烈流动。对于一些难以充填的尖角,通过预锻形状的优化,减小终锻的变形,最理想的截面形状应该是:①放入终锻模腔时定位可靠;②保证在终锻时,分模线部位尽可能最后充满;③具有补偿“因温度不均匀”或“前工序放料偏”而造成的坯料偏斜功能,这样就要求预锻采用闭式型腔,而预锻工步不能完全充满。

图4 预锻模膛的设计

终锻模的设计

⑴为了保证锻件的同轴度,模架必须有导柱导套,模具的上下模设计为自导向的圆形锁扣结构。

⑵采用组合式分体结构。比如冲头与凸模设计为分体,下模采用预应力加强环结构设计,可节省材料,提高寿命、快速更换。

⑶与预锻一样,下模设计顶出,上模不设计顶出。为了保证终锻时不粘上模,除了对上下模拔模角进行必要的调整外,有些复杂的深型腔模具,可在上模的凹模上,采用特殊的“碟簧微动机构”,依靠碟簧的微动(1~2mm)顶出,保证不粘上模;顶出力及顶出的碟簧组数可根据锻件情况灵活调整。

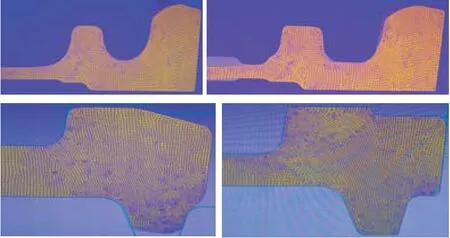

⑷锻造工艺有限元分析。锻造工艺数值模拟技术是一种较为先进的成形工艺分析与优化技术,能使工艺设计人员发现设计缺陷,提高设计可靠性和准确性。使用Pro/ E5.0进行了锻件及模具的3D建模,然后利用DEFORM-3D v10.1进行工艺的数值模拟,确保投入试制之前工艺方案的可靠性,使成形工艺参数趋于最优化。

图5 预终锻模具成形模拟

图6 所示为深型腔法兰件产品的模拟过程,通过模拟,我们找出一种模具最佳的模具设计方案。

图6 法兰盘模拟过程

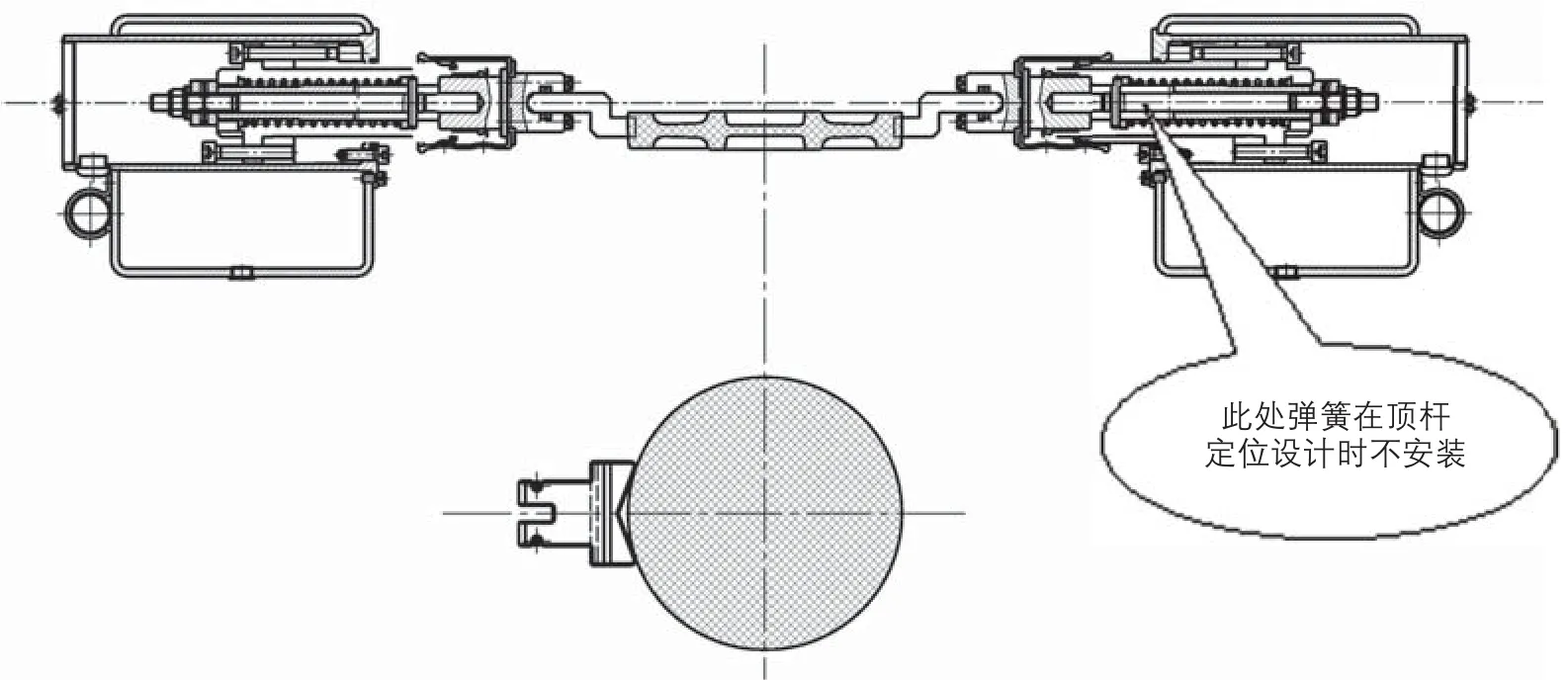

图7 步进梁卡爪结构图

锻件的传输需要考虑的模具设计

目前自动化使用最多的就是机械手和步进梁传输,无论怎样传输,都要保证锻件定位的准确性、稳定性,特别是步进梁的卡抓,最好保持一侧的卡爪是固定的,另一侧卡爪安装弹簧可以活动,这样既可以保证锻件不被卡伤,同时对设备也是一种保护。

步进梁传输方式的主要故障是锻件传输的不稳定,容易出现掉料和锻件偏斜的问题,坯料偏斜导致卡爪左右受力不均,或者接触点不稳便会导致卡爪报警停机或者放置位置不能放到理想的位置。卡爪受力不均报警的问题可通过控制坯料端面斜度来解决;放不到理想位置的问题可通过增加纠料工序或者增加坯料定位槽来实现坯料的精准定位。

结束语

未来锻压工艺将向提高锻压件的内在质量、发展精密锻造和研制生产率和自动化程度更高的锻压设备和锻压生产线、发展柔性锻压成形系统、发展新型锻压材料和锻压加工方法等方面发展。以上我们提到的工艺方案和改进只是我们在现场遇到的一些问题的简述,不能做到非常全面和最好,在此仅为同行提供借鉴。经过我们十来年的锻造自动化生产线的使用得出经验:如果设计合理,便可发挥它强大的生产力。如果配合优化的锻压工艺设计,生产线便可以发挥它高产、低耗的特性生产出优质的锻件,是提高材料利用率、提高劳动生产率和降低能源消耗的最重要的措施和方向。