金属锻压机器人系统集成技术及发展

2016-06-21申一虎卞绍顺连云港杰瑞自动化有限公司

文/申一虎,卞绍顺·连云港杰瑞自动化有限公司

金属锻压机器人系统集成技术及发展

文/申一虎,卞绍顺·连云港杰瑞自动化有限公司

本文介绍了工业机器人在金属锻压成形加工领域的应用现状和前景,重点阐述了金属锻压机器人系统的构成,以及满足自动化生产的工艺流程优化重造、建模与仿真、自动控制等锻压机器人系统集成关键技术,并对未来技术发展方向进行了探讨。

金属锻压成形加工是机械制造业的重要基础行业之一,经过多年的发展,我国已成为世界锻压大国,但还不是世界锻压强国。我国锻压生产与世界先进国家和地区还存在较大差距,大多数金属锻压企业生产过程仍采用人工操作,生产效率低下,产品质量稳定性差。并且由于工人劳动强度大,生产车间存在着高温、噪声、粉尘等恶劣工作环境,锻压企业面临招工难、员工流动频繁、用工成本不断攀升等现实问题。近年来随着工业机器人系统集成技术不断发展和成熟,在各行各业的应用越来越广泛,不少金属锻压企业已经在机器人自动化方面进行了投入,生产效率得到提高,人力成本得到降低,实现了企业的跨越式发展。锻造机器人系统集成技术的快速发展与升级,将引发锻压行业巨大变革,应用工业机器人替代人工成为金属锻压行业升级转型的必然趋势。

锻压机器人系统构成

金属锻压机器人系统根据功能划分,一般包含主加工单元设备、机器人单元、辅助加工单元设备、安全防护系统、自动控制系统等部分。

主加工单元设备

主加工单元设备是具体实现工件锻压成形加工的功能设备,如中频加热炉、压机和模具等。用于锻压机器人系统的压机要求能够与系统控制器进行信号通讯、数据传输。没有信号通讯、数据传输功能的压机需要进行改造。

机器人单元

机器人单元是锻压机器人系统集成的核心,一般由机器人本体、机器人手部工具、机器人底座等部分构成。机器人本体一般根据功能、负载、运动半径、运动精度、通讯形式、安装方式选择合适的机型。机器人手部工具根据机器人抓取工件特征和工艺要求进行设计、制作。机器人底座是根据机器人工作半径和工作姿态设计制作,用来调整机器人高度和固定机器人。

辅助加工单元设备

辅助加工单元设备是实现系统集成自动化流程中必不可少的单元构成。根据工件实际生产工艺流程和机器人自动化生产需要,锻压机器人系统一般需配备毛坯上料输送定位机构、自动喷石墨机构、自动输送设备、中转工装、抽检输送机构、成品及废料下料输送机等自动化辅助设备。

安全防护系统

安全防护单元一般由安全围栏、安全门等构成。安全围栏用来构建机器人系统集成自动化线安全区域,避免人员随意进出。安全门的作用是当人员进入机器人动作区域时,安全开关会被断开,机器人及其他自动化设备就会停止运行,保障人员的安全。

自动控制系统

自动控制系统一般由系统控制器PLC、机器人控制器、人机界面、检测元件、执行元件等部分组成。图1所示为压铸机器人系统集成控制架构图,其中系统控制器负责对机器人及其他系统自动化设备进行统一协调;机器人控制柜负责机器人本体各关节的运行和通信;检测元件用来控制主加工设备和自动化辅助设备的运动和状态;执行元件负责执行系统指令,实现具体功能。系统控制器和机器人控制器是控制单元的核心,两者是主从关系,这样的结构降低了系统控制器的负担。

图1 机器人系统集成控制架构图

锻压机器人系统集成关键技术

工艺流程优化重造

工艺流程优化重造目的是构建适合机器人自动化生产的最优工艺流程和系统集成单元最优化的配置及空间布局。具体要求有:①排除影响自动化运行的因素,比如工件粘模问题、工件定位问题等;②提高生产效率,满足生产能力要求;③充分发挥机器人和主加工单元设备的能力,降低能耗;④提高产品质量和一致性;⑤减少人工操作,提高生产过程自动化水平;⑥节约空间,构建整洁美观的车间现场等。

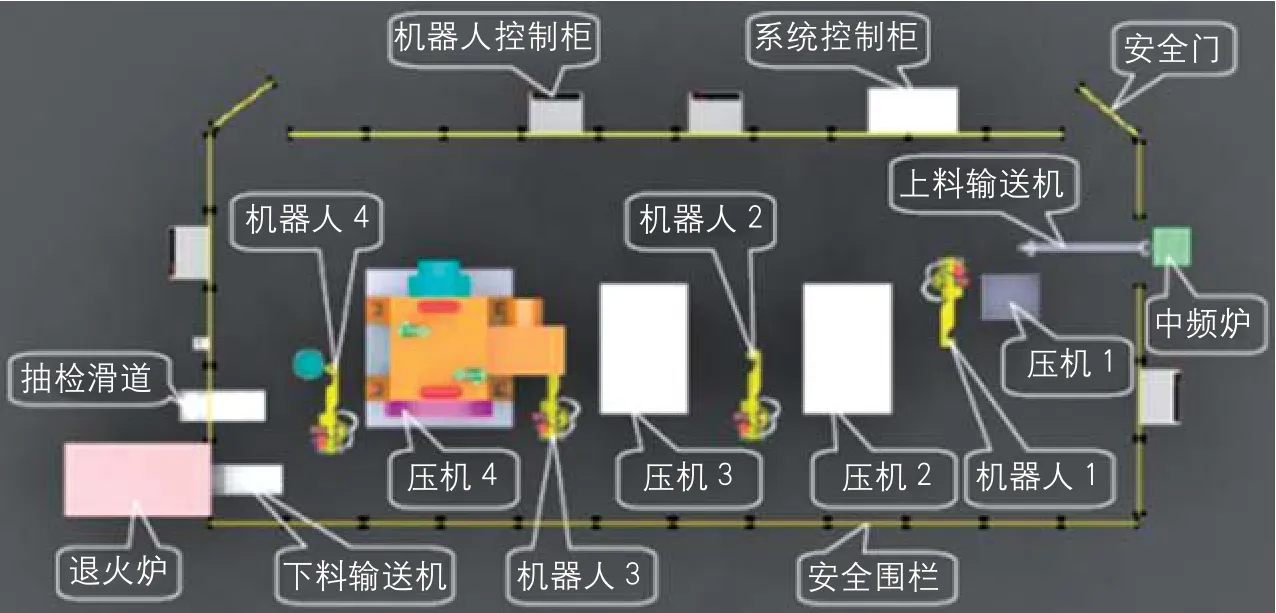

图2 金属锻压机器人系统工艺布局示意图

图2所示为金属锻压机器人系统集成工艺布局示意图。人工操作金属锻压生产线主要考虑中频炉、压机、辅助加工设备等布局方便人工操作即可。但应用机器人系统集成技术就要根据自动化加工工艺流程、机器人工作半径以及系统生产节拍统筹考虑,对工艺布局进行重造,必要时需增加一些辅助自动化设备,充分发挥各单元设备和机器人的工作能力。

建模与仿真

根据锻压机器人系统集成单元构成和工艺布局进行系统三维造型建模。再将三维模型植入机器人专用仿真软件就可以进行系统仿真测试。图3所示为将SolidWorks三维模型导入FANUC机器人仿真软件Roboguid进行锻压机器人系统仿真图。通过模拟现实条件,设定相关技术参数,对系统全部工艺流程进行仿真,可以了解系统各组成部分有没有运动干涉,机器人运动范围能否到达,生产节拍是否满足设计要求。仿真结果是系统集成方案设计最好的验证,根据仿真结果反馈问题,对系统方案进行优化调整。

自动控制技术

⑴控制系统功能。

控制系统是整条生产线的指挥调度中心,调度和指挥各系统单元设备完成各自的工作,需具有以下功能:①生产线运行控制功能。主要是协调、控制、保障整条锻造生产线安全、可靠、高效运行,根据工艺要求把生产线分为几个区域。采用区域启动、分区控制方式来完成对整个生产线的控制。总线通过检测各单机设备的运行状态,在某一区域或某一设备故障时,指挥其他设备动作,根据不同的状态对各单机设备发出等待、重启、权限停车等不同指令;②现场监控功能。提供生产场景在线仿真界面,图形化实时显示在线产品所处工序、产品信息、设备状态、故障情况提示、报警信息等;③生产管理功能。对各种生产信息进行收集、传输、统计并执行生产管理指令的人机交互系统;④生产线安全防护功能。采用基于安全总线的独立控制系统对生产线中的安全防护单元进行监测,以免对人员和设备损害;⑤数据处理功能。监控系统具有数据采集,显示和记录功能,对于数字量,监控系统可以直接显示状态;对于模拟量既可进行趋势显示,又可进行数字显示。同时,对于重要数据可以进行数据库存储,以便对生产数据进行分析处理。

图3 金属锻压机器人系统仿真图

⑵控制编程。

金属锻压机器人系统集成控制编程包括PLC编程和机器人编程。

PLC是一种数字运算操作的电子系统,采用一类可编程存储器,执行定时、计数、逻辑运算、顺序控制与算数操作等面向用户指令,通过模拟或数字量输入/输出,控制系统集成各构成单元自动生产过程。PLC编程大多数采用梯形图格式,形象直观。

机器人编程主要方式有示教编程和离线编程。示教编程是操作人员根据作业要求,示教机器人并记录运动轨迹而生成机器人控制程序。其优点有:①示教过程形象直观,便于及时发现问题;②简单易学,轻松上手,便于推广使用;③不存在系统重新标定问题,所见即所得。缺点有:①难以适应柔性生产要求,工作任务一旦改变,即使是很小的改变,也要重新示教;②工作路径为复杂曲线或曲面时,无法实现。离线编程能够弥补示教编程的不足,可以在给定的工作参数下借助辅助手段,进行自动离线编程。其优点有:①具有良好的适应性,可以通过设定相应参数,完成不同任务;②具有良好的开放性,便于扩展,具有较好的柔性;③易于诊断和维护;④特别适用于复杂曲线或曲面工作路径作业。金属锻压机器人运动路径基本上都是点到点,因此,一般采用示教编程实现机器人运动路径规划。

发展方向

以机器人为核心的数字化生产模式

以机器人、智能设备和信息技术融合的数字化锻压生产模式代表着机器人系统集成应用最先进发展方向,是生产单元装备自动化、物流转运自动化、仓储自动化、流程管理信息化等一体化系统集成方案。系统组成包括:①ERP系统实现企业层面生产管理和质量管理;②MES系统能够将ERP等上层指令下达至系统执行层,有效指导生产运作过程。

高柔性锻压机器人系统集成技术

近年来,由于机器人系统集成技术的快速发展,柔性生产线的概念被扩展到各种加工、制造、装配、包装等应用领域。柔性自动化生产线的最典型应用是汽车行业,金属锻压加工领域机器人柔性自动化生产线尚处于起步阶段,发展前景被十分看好。

基于模块化设计技术的机器人系统集成技术

通过大量成熟的金属锻压机器人系统集成案例总结分析,提炼出若干技术定型的模块化子系统,实现系统集成模块化设计,这些模块化子系统可以采用批量生产模式,从而大幅缩短系统研发设计周期,降低设计制造成本。

结束语

随着机器人在金属锻压加工领域系统集成技术迅速发展,正在引领行业制造模式的转变。应用金属锻压机器人系统能够有效减少企业一线生产工人数量,节约用工成本,对提高生产效率和产品质量,改善工作环境,节能降耗,提升企业管理水平发挥重要作用。