TiB2/ZrB2-C自生复合材料涂层的制备与表征

2016-06-20杨金华刘占军王立勇郭全贵宋进仁

杨金华, 刘占军, 王立勇, 郭全贵, 宋进仁, 刘 朗

(1.中国科学院山西煤炭化学研究所,中国科学院炭材料重点实验室,山西 太原030001;2.中国科学院大学,北京100049)

TiB2/ZrB2-C自生复合材料涂层的制备与表征

杨金华1,2,刘占军1,王立勇1,2,郭全贵1,宋进仁1,刘朗1

(1.中国科学院山西煤炭化学研究所,中国科学院炭材料重点实验室,山西 太原030001;2.中国科学院大学,北京100049)

摘要:通过加热TiB2及ZrB2粉末与等静压炭块至共熔点以上的方法制备出新型炭/陶复合材料涂层TIB、ZRB-1与ZRB-2。结果表明,所制自生复合材料涂层的表层与内部结构明显不同,表层由B掺杂的高度有序石墨构成,内部由TiB2-C或ZrB2-ZrC-C合金组成。TIB、ZRB-1与ZRB-2涂层中石墨的d002值分别为0.335 9、0.336 0与0.335 4 nm,接近或等于单晶石墨的d002值(0.335 4 nm),表明高度有序石墨结构的形成。3种涂层内部石墨的拉曼光谱中D峰、D'峰明显, 2D峰强度低及G峰向高波数偏移,这些特征是由石墨碳网格结构中B掺杂所致。此外,ZrB2粒径小有利于涂层表层应力的释放。

关键词:石墨; 陶瓷; 涂层; 自生复合材料

LIU Zhan-jun, Ph. D, Professor. E-mail: zjliu03@sxicc.ac.cn

Authorintroduction: YANG Jin-hua, Ph. D. E-mail: jhyang@sxicc.ac.cn

1前言

炭材料具有低密度、低热膨胀系数、高温力学性能优异等一系列优点,是常用的高温结构材料之一。然而,炭材料在高于400 ℃的含氧气氛中易被氧化,限制了其在高温材料领域的应用。许多超高温陶瓷材料,如TiB2、ZrB2及HfB2等具有高的熔点和抗氧化性能而被广泛应用于超高温材料领域[1]。将二者结合以制备炭/陶复合材料是超高温材料领域发展的重点方向之一。二者结合的方式通常有基体改性法或涂层法。在基体改性法中,将ZrC[2,3]或者Zr[4]加入炭材料基体中,可以显著地提高材料的抗氧化性或耐烧蚀性,主要原因是ZrC在高温氧化时会在材料表面形成一层致密的ZrO2薄膜,有效地保护炭材料。Shen等在C/C复合材料中添加了ZrC,掺杂4.14%碳化锆的材料线烧蚀率及质量烧蚀率分别降低了83%与77%[5]。

将ZrB2[6,7]添加入炭材料中可以显著地提高材料的耐烧蚀性。ZrB2的抗烧蚀机理主要是由于在烧蚀过程中形成的ZrO2与B2O3有效地保护了材料。Li等将石油焦、煤沥青及ZrB2热压成块体材料。用氧乙炔焰法检测发现材料的耐烧蚀性明显高于未添加ZrB2的块体材料。当ZrB2的含量大于10%,用氧乙炔焰侵蚀材料时,材料表面能够形成一层均一致密的ZrO2膜,阻止氧气渗入,降低材料的烧蚀速率[8]。

基体改性法会对炭材料的强度产生负面影响,对于炭材料而言,涂层保护法更加适合。在涂层保护法中,ZrC涂层[9]被证明比单一的C/C复合材料具有更好的耐烧蚀性能。Li等[10]的研究也表明含ZrB2的涂层具有高的耐烧蚀性。

目前,常用的涂层制备方法有CVD法、涂刷法、包埋法、溶胶凝胶法及等离子喷涂法等,现有的涂层制备方法中存在基体与涂层结合不牢,涂层的抗热震性及致密性难以达到要求,或制备工艺复杂、周期长等缺点,开发新型的涂层制备方法具有重要的意义。通过相图可知,二硼化钛在2 507 ℃下可与碳形成共熔体,二硼化锆与碳形成共熔体的温度为2 390 ℃[11]。由于共熔体在高温下为液体状态,因此,能够渗入材料的孔隙之中,增加涂层与基体的结合力。并且由于涂层为液相凝固生成,因此,具有高度的致密性。笔者将二硼化钛及二硼化锆与等静压炭块加热至共熔温度以上以制备新型涂层材料,对形成的自生复合涂层结构与性能进行研究,并且探讨硼化物粒径对形成的自生复合材料涂层结构造成的影响。

2实验

2.1原材料

等静压炭块为自制,炭化温度为1 000 ℃。二硼化钛粉末(ZrB2粒径约为74 μm)及二硼化锆粉末(ZrB2粒径约为74 μm)由北京蒙泰有研技术开发中心提供,纯度均大于99.95%。二硼化锆粉末(ZrB2粒径约为1 μm),由丹东市化工研究所提供,纯度大于99%。

2.2实验步骤

将等静压炭块加工成50×50×5 mm3的炭板,表面用P2000C砂纸进行打磨,依次用丙酮、酒精及蒸馏水超声清洗,最后在120 ℃烘箱中干燥5 h。将TiB2及ZrB2粉末在等静压炭板上堆积成30×30 mm2的形状,再将所得样品置于石墨化炉,在氩气保护气氛下加热,升温至2 550 ℃,升温速率为20 ℃/min。参比样品为未加粉末的等静压炭块。样品编号:参比样为CS,二硼化钛与炭块反应样品为TIB,74 μm二硼化锆粉末与炭块反应样品为ZRB-1,1 μm二硼化锆粉末与炭块反应样品为ZRB-2。

2.3样品表征

样品的微观形貌采用JSM-7001F扫描电镜进行观察并用附带的X射线能谱仪(EDX;Bruker)进行元素扫描。由于样品的上表面非常光滑,其形貌由MV6000金相显微镜直接进行观察。采用X射线衍射仪(XRD; D8 Advance, Bruker)对产物进行物相鉴定及石墨晶格尺寸的确定。石墨的晶面层间距d002由布拉格公式求得:d002=λ/2sinθ,式中:λ为波长,θ为石墨(002)峰的布拉格衍射角。石墨的微晶堆积厚度(Lc)利用Scherrer公式Lc=Kλ/(βcosθ) 进行计算,式中:K为形状因子,值取1[12],β为样品衍射峰半高宽,采用测试过程中加入标准Si的方法校正峰位的偏移。Raman散射光谱在Jobin Yvon公司的Labram HR 800型光谱仪上进行测定。透射电镜制样采用块体制样流程:先采用低速锯在试样上切取0.5 mm厚的薄片,经机械减薄到100 μm,在Gatan 656精密凹坑减薄仪上将薄片再减至40 μm,最后在Gatan 691精密离子减薄仪上减薄成合格的可供观察的电镜样品。界面结构的透射电镜观察是在JEM-2100F电镜上进行,并采用附带的Bruker公司的EDX能谱仪进行衍射分析。

3结果与讨论

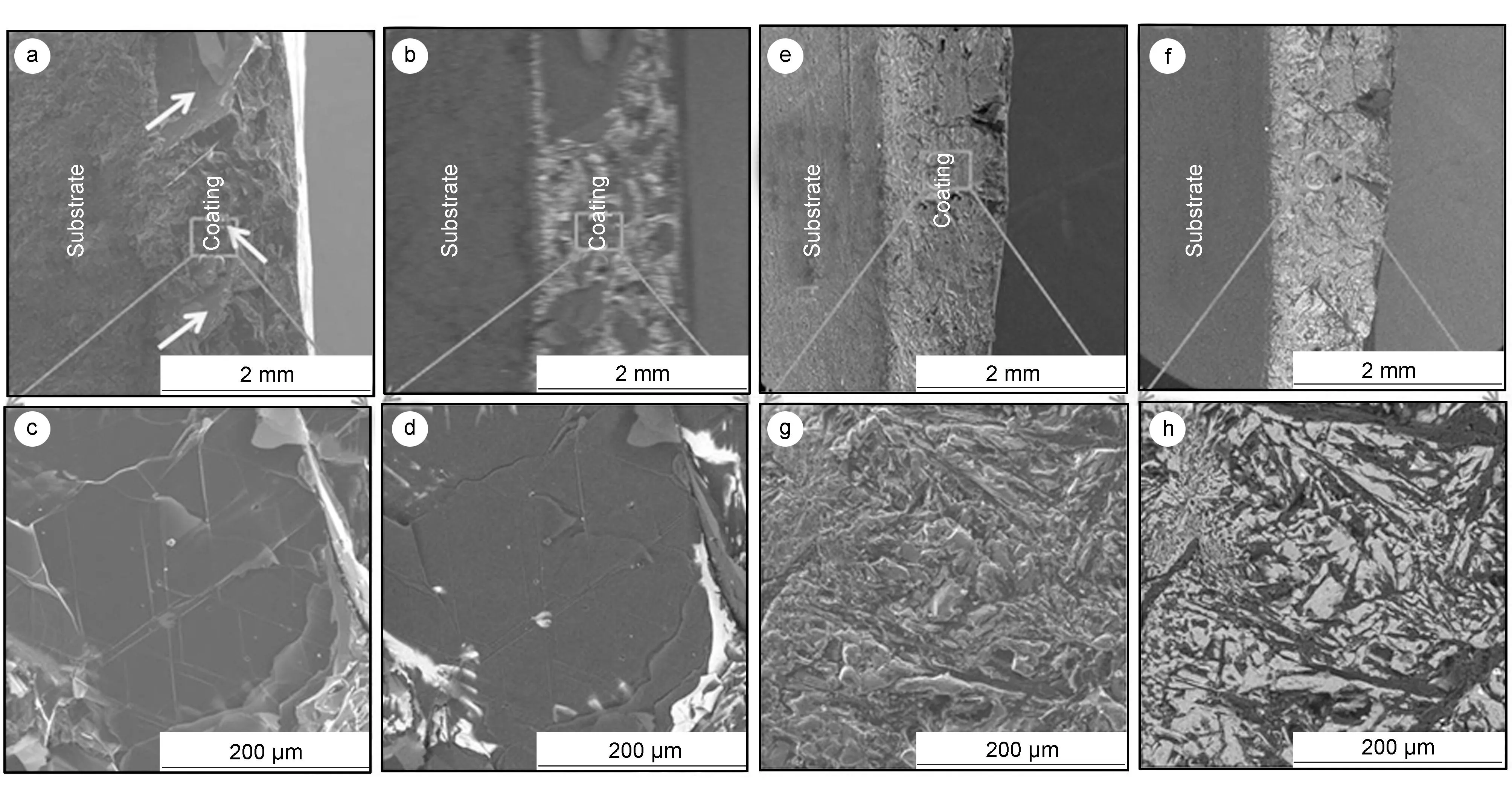

图 1(a)为二硼化钛与等静压炭块反应后形成的自生复合材料涂层的宏观照片,可以看出涂层边界相对初始状态的粉末边界(30×30 mm2)有了一定程度的收缩,这主要是由于液体状态下涂层在等静压炭块上的润湿效应所致。涂层的表面为光滑的褶皱石墨组成(图 1(b)),褶皱石墨均匀地覆盖在材料的表面。图 1(c)为自生复合材料涂层表面的二次电子图像,表层石墨的褶皱如图中箭头所示。褶皱的形成是由于二硼化钛与石墨不同的热膨胀系数所致[13],在20~2 500 ℃条件下,二硼化钛的热膨胀系数为7.4×10-6~9.8×10-6K-1[14],而在此温度范围内石墨的热膨胀系数为-1.25×10-6~1.50×10-6K-1[15],在凝固过程中,石墨片层会受到收缩引起的应力而形成褶皱。图 1(d)为图 1(c)所对应的背散射电子图像,图中均匀一致的灰度表明了表层中不存在碳化钛或二硼化钛相,图 1(e,f)进一步表明表层中只有碳元素被检测到,且此结论与图 1(d)相吻合。涂层的表层仅检测到石墨的存在,主要是由于在溶液状态时,大量的碳被溶解,当温度降低时,碳的溶解度降低,致使其在表层析出,而涂层内部为TiB2-C组成的共晶合金[16]。

图 1 (a)TIB宏观照片;(b)TIB的金相显微镜图片;(c)TIB表层石墨的二次电子图像;

为详细研究涂层的内部结构,采用直接将涂层进行折断与将折断后的涂层磨平两种方式进行表征。图 2(a,b)为TIB折断后的横断面图片,从图2箭头处可以看出,断裂面上有大量的石墨片层,断裂主要发生在平行于石墨片层方向(图 2(c,d))。这主要是由于石墨片层之间为弱的范德华力连接,而在石墨片层内为强的共价键连接。为观察涂层内部不同相的分布情况,将折断后的样品磨平后进行分析。图 2(e,f)为磨平后的断裂面形貌,从其放大图像图 2(g,h)中可以看出,涂层内部石墨相与二硼化钛相互贯穿交叉,形成典型的非规则共晶结构。

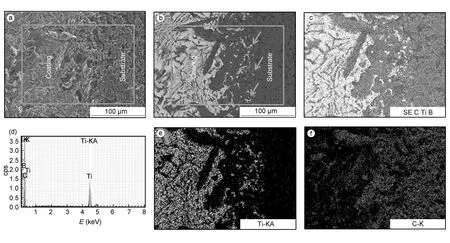

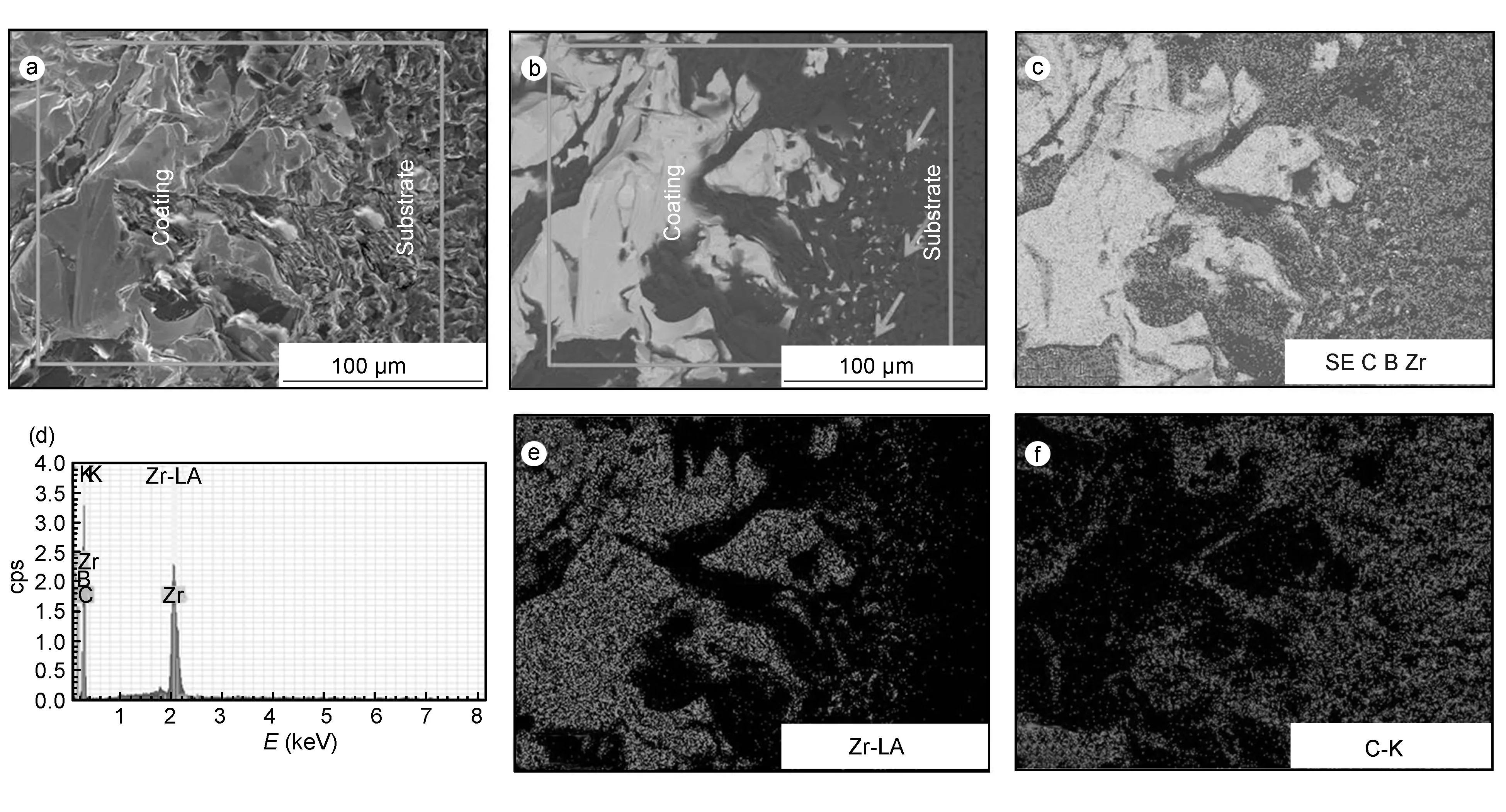

涂层与基体结合处的微观形貌及元素分布见图 3。在涂层与基体结合处,可以明显的看到二硼化钛相存在于基体孔隙中,如图 3(b)中箭头所示。这主要是由于在高温下,形成的共熔体由于毛细作用而渗入孔隙之中,而此现象有助于提升涂层与基体的结合力,从而提高涂层对基体的保护能力。背散射电子图片(图 3(b))及相应的面扫描结果(图 3(c-f))也表明,在涂层材料中石墨相与含Ti陶瓷相交互贯穿,并且以含Ti陶瓷相为主体。

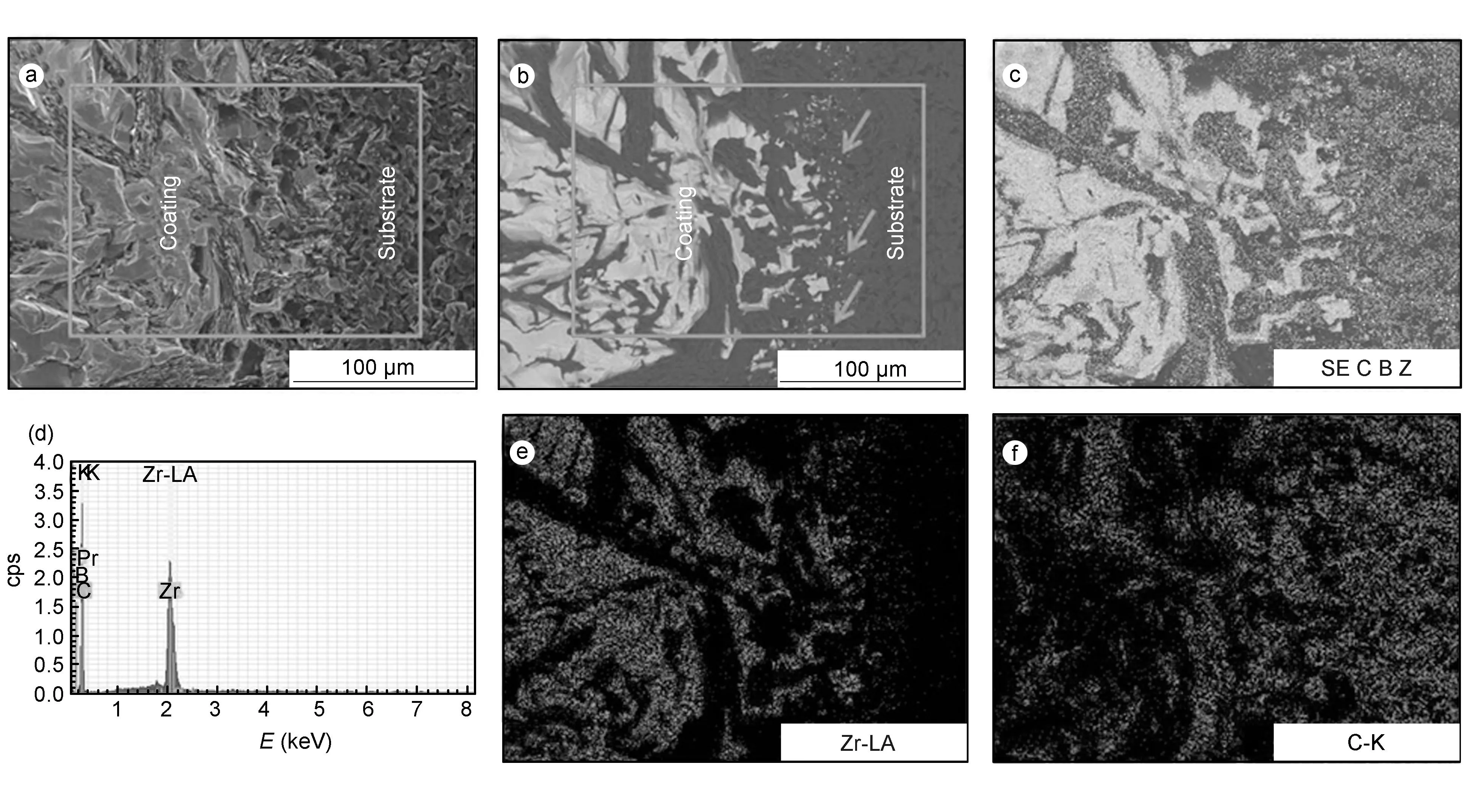

图 4(a)为74 μm二硼化锆粉末与等静压炭块形成的自生复合材料涂层的宏观图片。从自生复合材料涂层的边界可判断出,形成的涂层由于润湿效应的影响,边界也发生了一定程度的收缩。图 4(b)为自生复合材料涂层的上表面形貌,可以看到由于二硼化锆与石墨热膨胀系数不同产生的大量褶皱。图 4(c)给出了上表面的二次电子图像,其对应的背散射电子图像如图 4(d)所示。图 4(e,f)为表层的面扫描结果及对应的谱图数据,可以看出,只有碳的信号峰被检测到。通过以上的分析可以得知,二硼化锆与等静压炭块自生复合材料涂层的表层为褶皱的石墨构成,其形成的机理同样为降温过程中过饱和的碳析出于表面并且发生凝固。

图 2 (a)TIB断裂面二次电子照片;(e)为断裂面磨平后的二次电子照片;

图 3 (a)样品TIB涂层与基体结合处微观形貌;

图 4 (a)ZRB-1宏观照片;(b)ZRB-1的上表面金相显微镜照片;(c)ZRB-1表层石墨的二次电子图像;

图 5(a,b)为ZRB-1的直接折断后的横截面形貌图。可以看出,断裂主要发生在平行于石墨层方向(图 5(c,d)),此现象与TIB断裂行为相类似,其原因同样是由于石墨层间弱的结合力所致。图 5(e,f)给出了磨平后自生复合材料涂层的形貌图,可见,石墨相在自生复合材料涂层中均匀分布(图 5(g,h)),为非规则共晶结构形貌。

图 6为ZRB-1样品涂层与基体结合处的微观形貌及相应元素的分布情况。同TIB涂层,观测到共熔体在高温下由于毛细效应渗入到基体的孔隙之中,如图 6(b)中箭头所示。元素的面扫描结果也表明共熔体的这种毛细效应引起的渗入现象(图 6(c-f))。同时,面扫描结果还表明在涂层中,含Zr陶瓷为主体,且形成的相与石墨相交互贯穿。

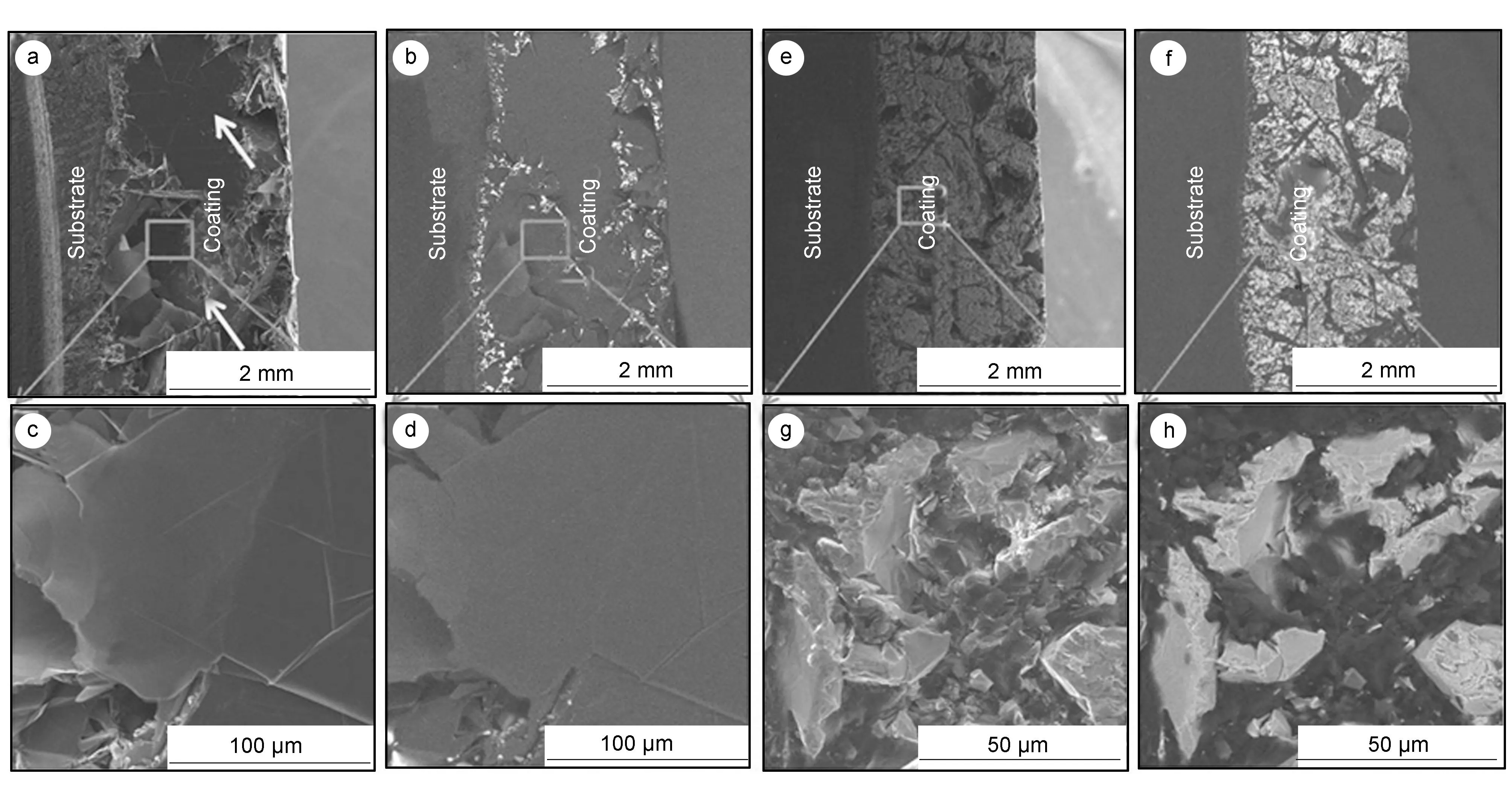

为研究陶瓷粉末粒度对形成涂层结构的影响,采用了两种不同粒度的二硼化锆粉末。图 7(a)给出了ZRB-2的照片,可以看出形成的自生复合材料涂层由于润湿效应的影响,也发生了明显的边界收缩。图 7(b)为上表面形貌的金相显微镜图片,可以看到由于热膨胀系数不同所引起的大量褶皱。图 7(c,d)给出了上表面的二次电子及对应的背散射电子图片,可以看出表层不存在二硼化锆或碳化锆相。图 7(e,f)给出了上表面的面扫描图像,通过谱图数据可以看出,只有碳元素被检测到。以上的数据结果表明了ZRB-2表层也由褶皱的石墨组成。

图 8(a,b)为ZRB-2断裂面的形貌,从图中箭头所示处可看出许多大尺寸石墨片的存在,图 8(c,d)给出了大尺寸石墨片的放大图例,可以看出,石墨片上存在热膨胀系数不匹配引起的褶皱。图 8(e,f)为磨平后的样品形貌,可以看出石墨相均匀的分布在自生复合材料涂层之中,图 8(g,h)给出了其放大图像。与ZRB-1相同,ZRB-2涂层由二硼化锆与石墨形成的非规则共晶组成,二者在微观形貌上区别不大。

图 5 (a)ZRB-1断裂面二次电子图片;(e)为断裂面磨平后的二次电子图片;

图 6 (a)样品ZRB-1涂层与基体结合处微观形貌;

图 7 (a)ZRB-2宏观照片;(b)ZRB-2上表面的金相显微镜图片;(c)ZRB-2表层石墨的二次电子图像;

图 8 (a)ZRB-2断裂面二次电子图片;(e)为断裂面磨平后的二次电子图片;(b)、(f)为相对应的背散射电子图片;

图 9为样品ZRB-2涂层与基体结合处的微观形貌及元素面扫描结果。由图 9(b)可以看出,共熔体在高温下由于毛细作用渗入基体孔隙中,如图中箭头所示。同样,元素的面扫描结果表明涂层中二硼化锆/碳化锆与石墨相交互贯穿,形成有序的三维立体结构。

图 9 (a)样品ZRB-2涂层与基体结合处微观形貌;(b)为与(a)相同区域的背散射电子图片;(c)、(d)、(e)及(f)为相应面扫描数据

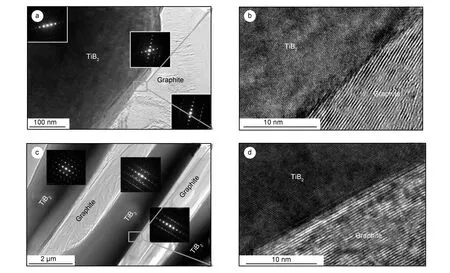

图 10 (a)与(c)为TIB的TEM图片及相应的电子衍射图;

样品的微观结构采用透射电镜进行观测。图 10(a)为样品TIB的透射电子图片。图中黑色区域为TiB2相,白色区域为石墨相,通过相应区域的电子衍射图可以发现,TiB2与石墨均为衍射斑点,表明材料中两相均为单晶结构,在二者界面处的电子衍射斑点为两套斑点的叠合。图 10(b)为界面处的高分辨像,由于TiB2与石墨的晶格常数不同,因此界面处的原子面发生小范围扭曲。此外,高分辨相中可以清楚的看到两相清晰的晶格条纹结构。从图 10(c)可以清晰的看出两相呈条状交叉分布,并且各相及界面处衍射斑点清晰,单晶特征明显。图 10(d)为图 10(c)界面处的高分辨像,通过与图 10(b)进行对比也可以发现,两图中两相晶格条纹的取向并不相同,并且我们在电镜观察中也发现,二硼化钛与石墨并无一致的晶格取向关系。

通过对样品进行形貌分析我们可以看出,采用共熔法能够形成结构完善的涂层结构,涂层中各相均匀分布且涂层与基体界面结合良好。通过涂层的断裂面及透射电镜结果可以看出,涂层中形成的硼化物陶瓷与石墨具有高度的有序性,且石墨相为良好的片层结构。

为确定涂层中相的组成及涂层中石墨的结构参数,采用XRD对样品进行表征分析。图 11(a)给出了参比样(A)及二硼化钛与石墨形成的自生复合材料涂层(B)的XRD谱图,其中Si峰是测试过程中加入了硅内标。从图谱中可以看出,TIB主要由二硼化钛与石墨组成,碳化钛的含量非常少。图11(b)给出了ZRB-1与ZRB-2的XRD图谱,从图中可以看出ZRB-1与ZRB-2均由ZrB2、ZrC与石墨组成,表明材料的内部主要由ZrB2-ZrC-C合金组成。表 1列出了上述样品XRD的具体参数,其中TIB、ZRB-1及ZRB-2的d002分别为0.335 9、0.336 0及0.335 4 nm,远低于参比样品的0.337 8 nm,并且接近或等于单晶石墨的0.335 4 nm。其中微小的偏离可能是由于B的掺杂或未完全释放的内部应力所致[17,18]。此外,自生复合材料中Lc也大于参比样的Lc,这些都表明在自生复合材料涂层中高结晶度石墨的生成。共熔体结晶时,为两相或多相从液体中同时析出结晶。涂层中的石墨为液体石墨直接凝固而成,因此具有非常高的结晶度。

图 11 (a)参比样(A)与TIB(B)的XRD谱图;(b)ZRB-1(C)与ZRB-2(D)的XRD谱图

SampleXRD(nm)d002LcRaman(cm-1)DbandFWHMGbandFWHMD'bandR(ID/IG)CS0.3378231358.330.21583.814.61624.00.32US-TIB0.3359541366.534.01591.619.51620.40.72FS-TIB1365.341.61590.925.21617.70.89US-ZRB-10.3360351366.336.31591.521.21619.80.77FS-ZRB-11365.737.91591.222.21619.40.80US-ZRB-20.3354291366.724.21586.810.51624.30.28FS-ZRB-21366.340.11591.923.71619.30.88

由于拉曼光谱对于炭材料的结构非常敏感,因此通常被用作炭材料结构的鉴定。炭材料拉曼光谱一阶序区(First-order region)的频率为0~1 650 cm-1。在此区域内,单晶石墨仅在1 575 cm-1处有一特征谱线。该谱线是天然石墨所固有的,属于石墨晶格面内C—C 键的伸缩振动,振动模式为E2g,通常被命名为G谱线。其他炭材料的一阶拉曼光谱中,除了G谱线外,随着石墨晶格缺陷、边缘无序排列和低对称碳结构的增加,在1 360 cm-1附近还有另外一条谱线,属于石墨微晶的A1g振动模式。该谱线被命名为D谱线,称为结构无序峰,该峰对于材料的无序度非常敏感。炭材料的一阶拉曼光谱主要对于石墨的二维有序度变化比较敏感,随着炭材料结构有序程度的减小和石墨化程度的降低,D谱线的强度逐渐增大,G谱线的强度逐渐减小。

图 12(a)给出了参比样(CS)、自生复合材料涂层TIB断裂面(FS-TIB)与上表面(US-TIB)的拉曼图谱。通过对比图谱发现,FS-TIB与US-TIB均有很强的D峰,并且D'峰明显,这表明在TIB的表面与内部均存在明显的缺陷。图 12(b)给出了ZRB-1与ZRB-2样品的上表面与断裂面的拉曼图谱。通过图谱可以看出,ZRB-1样品表面(US-ZRB-1)与内部(FS-ZRB-1)均存在较多的缺陷,而ZRB-2样品的表面(US-ZRB-2)缺陷程度明显少于其内部(FS-ZRB-2),这主要是由于ZRB-2样品中二硼化锆的粒径较小,因而更易熔化,表面形成的石墨有更长的时间释放应力。拉曼光谱中D峰与G峰的比例R值可以用作衡量缺陷的多少,R值越大,内部缺陷越多[19],单晶石墨的R值为0[20]。表 1表明TIB、ZRB-1与ZRB-2样品中表层石墨的R值均小于内部断裂面的R值,这主要是由于表面比内部更易于释放凝固过程中应力。

图 12 (a)参比样(CS)、TIB断裂面(FS-TIB)与TIB上表面(US-TIB)拉曼光谱图;

拉曼光谱的表征结果表明,形成的自生复合材料涂层中有大量缺陷的存在,这与XRD结果中高度有序石墨的结论似乎相悖,这是B掺杂石墨的典型特征。B掺杂进入碳网格后,由于B的原子半径与碳相近,因此,可以取代碳网格中的碳而形成BCx结构或者存在于碳网格之间。B的存在降低了碳网格的局部对称性,因此在拉曼光谱中会出现比较强的D峰与D'峰。此外,2D峰的降低,及G峰的偏移也是由于B的掺杂所引起的[18]。但B的掺杂并不会破坏石墨的有序层状结构。此外,XRD测试时采用的是粉末衍射的方法,在破碎过程中,同时释放了材料内部的应力,而拉曼测试时采用的是块体样品,内部应力大,缺陷多,对于材料的测试结果也有一定程度的影响。

涂层的结合强度采用水淬法检测。将上述样品置于800 ℃炉中,然后快速投入室温水中,如此循环20次后,样品未发现明显裂纹,表明了材料具有良好的结合强度及抗热震性。此外,在将涂层从基体剥离的过程中也发现涂层具有非常高的结合强度。涂层的高结合强度主要得益于涂层特殊的界面结构,从涂层的界面面扫描结果(图 3、图 6及图 9)可知,在高温下形成的共熔体因毛细作用而渗入到基体中,从而使得涂层具备高的结合强度与抗热震性能。

4结论

采用共熔法在炭材料表面制备超高温涂层具有可行性,形成的自生复合材料涂层表层均由高度有序的石墨组成,内部由石墨与硼化物/碳化物形成的合金组成,且其形貌为非规则共晶结构。

涂层中石墨的d002值接近或等于单晶石墨的0.335 4 nm,并且检测到石墨内部硼的掺杂。研究还表明,二硼化锆的粒径对于形成的涂层表层的石墨结构有一定的影响,硼化锆粒径小易于熔解,形成的表层石墨易于释放内部应力,因此结构也更加规整。测试结果表明,涂层与基体具有良好的结合力并且涂层具备高的抗热震性能。

参考文献

[1]Fahrenholtz W G, Hilmas G E, Talmy I G, et al. Refractory diborides of zirconium and hafnium[J]. Journal of the American Ceramic Society, 2007, 90(5): 1347-1364.

[2]Zhao D, Zhang C, Hu H, et al. Ablation behavior and mechanism of 3D C/ZrC composite in oxyacetylene torch environment[J]. Composites Science and Technology, 2011, 71(11): 1392-1396.

[3]Tong Q F, Shi J L, Song Y Z, et al. Resistance to ablation of pitch-derived ZrC/C composites[J]. Carbon, 2004, 42(12-13): 2495-2500.

[4]Wang Y, Zhu X, Zhang L, et al. Reaction kinetics and ablation properties of C/C-ZrC composites fabricated by reactive melt infiltration[J]. Ceramics International, 2011, 37(4): 1277-1283.

[5]Shen X T, Li K Z, Li H J, et al. Microstructure and ablation properties of zirconium carbide doped carbon/carbon composites[J]. Carbon, 2010, 48(2): 344-351.

[6]Tang S F, Deng J Y, Wang S J, et al. Ablation behaviors of ultra-high temperature ceramic composites[J]. Mater Sci Eng A-Struct Mater Prop Microstruct Process, 2007, 465(1-2): 1-7.

[7]Corral E L, Walker L S. Improved ablation resistance of C-C composites using zirconium diboride and boron carbide[J]. Journal of the European Ceramic Society, 2010, 30(11): 2357-2364.

[8]Li X, Shi J, Zhang G, et al. Effect of ZrB2on the ablation properties of carbon composites[J]. Materials Letters, 2006, 60(7): 892-896.

[9]Xie J, Li K, Li H, et al. Ablation behavior and mechanism of C/C-ZrC-SiC composites under an oxyacetylene torch at 3 000 ℃[J]. Ceramics International, 2012, 39(4): 4171-4178.

[10]Li H B, Zhang L T, Cheng L F, et al. Ablation resistance of different coating structures for C/ZrB2-SiC composites under oxyacetylene torch flame[J]. International Journal of Applied Ceramic Technology, 2009, 6(2): 145-150.

[11]Zhou C. The effect of additives and processing conditions on properties of sintered mesocarbon microbeads[D]. University of Notre Dame, 2007.

[12]Iwashita N, Park C R, Fujimoto H, et al. Specification for a standard procedure of X-ray diffraction measurements on carbon materials[J]. Carbon, 2004, 42(4): 701-714.

[13]Amini S, Abbaschian R. Synthesis of curved graphene layers on metallic dendrites[J]. Materials Letters, 2012, 88: 129-131.

[14]Munro R G. Material properties of titanium diboride[J]. Journal of Research of the National Institute of Standards and Technology, 2000, 105(5): 709-720.

[15]Mounet N, Marzari N. First-principles determination of the structural, vibrational and thermodynamic properties of diamond, graphite, and derivatives[J]. Physical Review B, 2005, 71(20): 205214.

[16]Amini S, Garay J, Liu G, et al. Growth of large-area graphene films from metal-carbon melts[J]. Journal of Applied Physics, 2010,108(9): 094321.

[17]Lorca J, Orera V. Directionally solidified eutectic ceramic oxides[J]. Progress in Materials Science, 2006, 51(6): 711-809.

[18]Wang H, Guo Q, Yang J, et al. Microstructural evolution and oxidation resistance of polyacrylonitrile-based carbon fibers doped with boron by the decomposition of B4C[J]. Carbon, 2013, 56: 296-308.

[19]Endo M, Kim Y A, Takeda T, et al. Structural characterization of carbon nanofibers obtained by hydrocarbon pyrolysis[J]. Carbon, 2001, 39(13): 2003-2010.

[20]Yang J, Liu Z, Wang H, et al. The reaction behavior of carbon fibers and TaC at high temperatures[J]. CrystEngComm, 2013, 15(35): 6928-6931.

Preparation and characterization of a TiB2/ZrB2-C eutectic coating

YANG Jin-hua1,2,LIU Zhan-jun1,WANG Li-yong1,2,GUO Quan-gui1,SONG Jin-ren1,LIU Lang1

(1.KeyLaboratoryofCarbonMaterials,InstituteofCoalChemistry,ChineseAcademyofSciences,Taiyuan030001,China;2.UniversityofChineseAcademyofSciences,Beijing100049,China)

Abstract:74 μm TiB2, and 74 μm and 1 μm ZrB2 powders were heated with isostatically pressed carbon blocks at 2 550 ℃, which is above the eutectic temperature of TiB2-C and ZrB2-C, to form eutectic coatings, which are named TIB, ZRB-1 and ZRB-2, respectively. Results showed that the surface and the inner part of the coatings were different. The surface of the coatings was composed of B-doped highly ordered graphite, and the inner part was composed of TiB2-C or ZrB2-C alloy. The d002values of graphite in samples TIB, ZRB-1 and ZRB-2 were 0.335 9, 0.336 0 and 0.335 4 nm, respectively, which are almost the same as that of single crystal graphite (0.335 4 nm), indicating the formation of highly ordered graphite. The features of the Raman spectra of these three coatings such as the appearance of D and D' bands, low intensity 2D bands and the shift of G bands to higher wave numbers are ascribed to B-doping in the graphene layers of the graphite. The small particle size of the ZrB2 powder favored the relaxation of the stress formed inside the surface of the coatings.

Keywords:Graphite; Ceramic; Coating; Eutectic

文章编号:1007-8827(2016)02-0188-11

中图分类号:TB332

文献标识码:A

收稿日期:2016-02-03;修回日期: 2016-04-01

通讯作者:郭全贵,博士,研究员. E-mail: qgguo@sxicc.ac.cn;刘占军,博士,研究员. E-mail: zjliu03@sxicc.ac.cn

作者简介:杨金华,博士. E-mail: jhyang@sxicc.ac.cn

Corresponding author:GUO Quan-gui, Ph. D, Professor. E-mail: qgguo@sxicc.ac.cn;