T700级炭纤维复合材料性能对比

2016-06-20彭公秋石峰晖王迎芬李国丽郑洪亮张宝艳谢富原

彭公秋, 石峰晖, 王迎芬, 李国丽, 郑洪亮, 张宝艳, 谢富原

(中航复合材料有限责任公司, 北京101300)

T700级炭纤维复合材料性能对比

彭公秋,石峰晖,王迎芬,李国丽,郑洪亮,张宝艳,谢富原

(中航复合材料有限责任公司, 北京101300)

摘要:测试了不同规格T700级炭纤维的表面形貌和起毛量,设计和模拟预浸料制备过程中的炭纤维损伤实验,考察了预浸料制备过程中各关键环节的炭纤维力学性能,并测试了复合材料基本力学性能和观察了复合材料90°拉伸破坏试样断面形貌,最后结合上述实验结果对T700级炭纤维复合材料基本力学性能进行了对比与分析。结果表明,A-3K和A-12K炭纤维表面粗糙度大,炭纤维与树脂基体机械锚定力大,可在一定程度上提高复合材料界面黏结性能;T700SC-12K炭纤维表面光滑,准直度较高,耐磨性最好,预浸料制备过程中炭纤维损伤最小,炭纤维性能转化率最高,T700SC-12K/QY9611复合材料0°拉伸强度最高;A-12K/QY9611复合材料界面性能与A-3K/QY9611复合材料相当,但拉伸性能略低。

关键词:T700级炭纤维; 预浸料; 复合材料; 力学性能

1前言

先进复合材料具有轻质、高比强度、高比模量、抗疲劳、耐腐蚀、可设计性强等优点,是满足航空结构高性能化、轻量化要求的理想结构材料,已成为继木、钢、铝合金、钛合金之后航空领域的主体材料[1,2],其在飞机上的用量和应用部位已成为衡量飞机结构先进性的重要标志之一[3]。

作为先进复合材料的增强体,炭纤维占复合材料质量分数的60%~70%,主要起承载作用,对复合材料性能有重要影响。炭纤维行业经50多年的发展,以日本Toray(东丽)和美国Hexcel(赫克塞尔)为代表的先进材料制造商已实现炭纤维标准化、系列化、通用化、实用化,并重点实现航空应用炭纤维的自主保障,如美国第四代战机F-22即选用Hexcel生产的IM7炭纤维[4]。近年来,中国学者大量开展了中国产炭纤维复合材料的研发和应用研究工作,重点关注上浆剂和炭纤维表面物理化学特性对复合材料界面和湿热性能的影响研究[5-9],但对不同的T700级炭纤维和复合材料性能差异及其影响规律未进行深入研究,同时未开展不同规格即不同丝束大小对复合材料性能的影响研究。

笔者选用中国产A-3K炭纤维、A-12K炭纤维和T700SC-12K炭纤维为研究对象,首先采用扫描电子显微镜(SEM)和原子力显微镜(AFM)观察炭纤维表面形貌,然后通过炭纤维耐磨性实验和模拟预浸料制备过程中的炭纤维损伤实验来考察不同规格炭纤维的工艺性和力学性能损伤情况,测试复合材料力学性能,并对复合材料90°拉伸破坏试样断面形貌分析,最后对T700级炭纤维复合材料性能进行对比研究和原因分析,以期为T700级炭纤维复合材料的应用提供一定的数据支撑和参考依据。

2实验

2.1实验材料

中国产T700级炭纤维A,规格3 K和12 K,记作A-3K和A-12K;日本东丽T700SC-12K炭纤维。3种T700级炭纤维力学性能按照GB/T 3362-2005测试,见表1。QY9611双马树脂,中航复合材料有限责任公司生产。

表 1 炭纤维力学性能

2.2炭纤维表面形貌测试

3种炭纤维经离子溅射喷金处理后,采用SEM(S-570型,Hitachi公司)观察纤维的表面形貌。

同时,在力接触模式下,采用AFM(Solver P47型,俄罗斯NT-MDT公司)评估炭纤维表面粗糙度。纤维表面粗糙度Ra计算公式如下[10,11]:

(1)

式中,yi为基于基准线的表面轮廓高度,n为所取的轮廓偏距数。基准线为划分轮廓并使基线在取样长度内轮廓偏离该线的平方和最小。

2.3炭纤维起毛量测试

3种炭纤维束夹在2块聚氨酯海绵间,将一定质量的砝码挂在聚氨酯海绵上,丝筒炭纤维束的退绕张力设定为200 g,让炭纤维束以0.5 m/min的速率在10 min内通过海绵,测量附着在海绵上的毛丝量[12,13]。

2.4预浸料制备

采用热熔法制备A-3K/QY9611、A-12K/QY9611和T700SC-12K/QY9611预浸料。

2.5模拟预浸料制备过程中的炭纤维损伤实验

每种炭纤维各采用5轴炭纤维模拟预浸料制备工艺(不使用胶膜,其它工艺与2.4相同),考察炭纤维在预浸料关键制备过程中的损伤情况,根据预浸料生产过程特点,共选取八个关键环节测试炭纤维力学性能(图1):1.送纱前;2.导丝孔后—篦子前;3.篦子后—开纤辊前;4.开纤辊后-第一加热板复合前;5.第一加热板复合后-第二加热板复合前;6.第二加热板复合后-第三加热板复合前;7.第三加热板复合后-第四加热板复合前;8.收卷后。

图 1 预浸料制备过程示意图

2.6复合材料制备

将热熔法制备的预浸料按照相应的铺层顺序进行裁剪和铺贴,采用热压罐固化工艺制备复合材料,复合材料固化工艺:室温下抽真空至-0.095 MPa,加压至0.6 MPa,然后升温至125 ℃恒温1 h,再继续升温至185 ℃恒温1 h,然后升温至200 ℃恒温5 h,最后降温至70 ℃以下泄压。

2.7复合材料基本力学性能测试

0°拉伸性能和90°拉伸性能按照ASTM D 3039测试,0°压缩性能按照ASTM D 6641测试,层间剪切性能按照ASTM D 2344测试。

2.8复合材料90°拉伸破坏试样断面形貌测试

复合材料90°拉伸破坏试样断面经离子溅射喷金处理后,采用SEM(S-570型,Hitachi公司)观察其断面形貌。

3结果与讨论

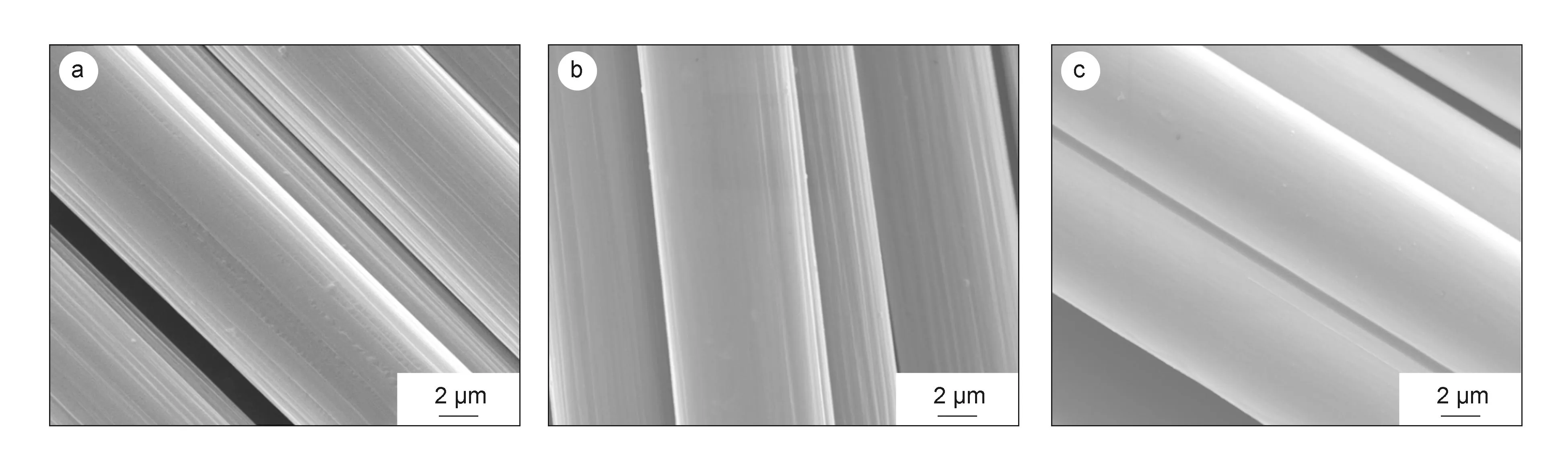

图2和图3分别为炭纤维表面SEM与AFM照片。可以看出:A-3K炭纤维和A-12K炭纤维表面存在明显的沟槽,且沟槽深浅不同,具有湿喷湿纺工艺的典型特征;T700SC-12K炭纤维表面光滑,沟槽浅且均匀,呈干喷湿纺工艺的特征[5,14];3种炭纤维表面均存在少量上浆剂颗粒;A-3K炭纤维、A-12K炭纤维和T700SC-12K炭纤维表面粗糙度值分别为34.0、25.1和18.8 nm,T700SC-12K炭纤维粗糙度最小, A-3K炭纤维粗糙度略高于A-12K炭纤维。

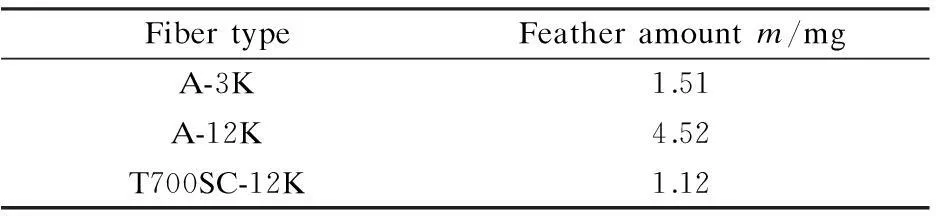

表2为3种炭纤维的起毛量数据。采用干喷湿纺生产的T700SC-12K炭纤维的耐磨性优于湿喷湿纺生产的A-3K和A-12K炭纤维。相比于A-12K炭纤维,A-3K炭纤维的耐磨性更好。

图 2 炭纤维表面SEM照片:(a)A-3K、(b)A-12K与(c)T700SC-12K炭纤维

图 3 炭纤维表面AFM照片:(a)A-3K、(b)A-12K与(c)T700SC-12K炭纤维

FibertypeFeatheramountm/mgA-3K1.51A-12K4.52T700SC-12K1.12

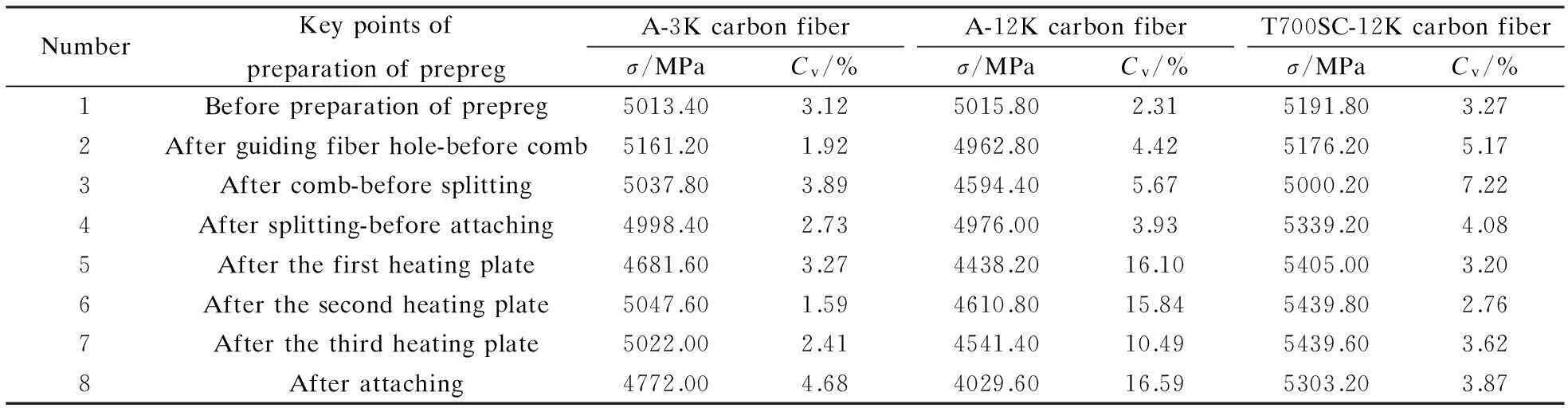

表3和图4为模拟预浸料制备过程中的A-3K、A-12K和T700SC-12K炭纤维拉伸性能。可以看出,整个预浸料制备过程中,A-3K和T700SC-12K炭纤维拉伸强度损失较小,收卷后炭纤维拉伸强度保持率分别为95.18%和102.15%;而A-12K炭纤维拉伸强度损失明显,收卷后炭纤维拉伸强度保持率仅为80.34%,损失率达19.66%,损失最严重的环节发生在第一加热板后,而且第一加热板后、第二加热板后、第三加热板后和收卷后的炭纤维拉伸强度离散较大,分别为16.10%、15.84%、10.49%和16.59%。

观察模拟预浸料制备过程后的炭纤维发现,T700SC-12K炭纤维起毛较少,且基本保持预浸料制备前的集束状态;A-3K和A-12K炭纤维起毛较多,存在明显的分散,A-3K炭纤维集束性略好于A-12K炭纤维。表4给出了3种炭纤维的复合材料基本力学性能。

表 3 模拟预浸料制备过程各关键环节炭纤维力学性能

Note:σ—tensile strength;Cv—retention of tensile strength.

图 4 模拟预浸料制备过程各关键环节炭纤维力学性能:

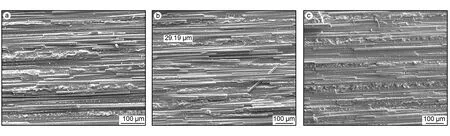

图5为室温干态下复合材料90°拉伸破坏试样断面形貌。A-3K/QY9611和A-12K/QY9611复合材料90°拉伸破坏试样断面界面上纤维与树脂基体结合紧密,界面开裂少,基本没有纤维完全拔脱现象,表明A炭纤维与QY9611具有良好的界黏结性能。T700SC-12K/QY9611与A-3K/QY9611和A-12K/QY9611复合材料90°拉伸破坏试样断面存在较大差异,T700SC-12K/QY9611复合材料90°拉伸断面上存在大量单根纤维与树脂脱离后留在树脂基体上的痕迹,主要是由于T700SC-12K炭纤维表面光滑,准直度较高,界面性能相对较差[15,16]。

从表4可以看出,A-3K/QY9611和A-12K/QY9611复合材料0°拉伸强度均低于T700SC-12K/QY9611复合材料。根据复合材料混合定律[17],以复合材料纤维体积含量60%为参考,利用表1炭纤维力学性能计算得出A-3K/QY9611、A-12K/QY9611和T700SC-12K/QY9611复合材料0°拉伸强度保持率分别为85%、72%和102%。T700SC-12K炭纤维性能转化率最高,A-3K炭纤维性能转化率高于A-12K炭纤维。主要有以下原因: A-3K和A-12K炭纤维采用湿纺工艺制备,纤维表面粗糙(图2(a, b)和图3(a, b)),准直度较低,纤维与树脂界面结合紧密(图5(a, b)),存在一定应力,对复合材料0°拉伸强度存在一定影响;而T700炭纤维采用干喷湿纺工艺制备,表面光滑(图2(a)和图3(a)),纤维准直度较高,能最大程度发挥炭纤维强度; T700SC-12K炭纤维起毛量最少(表2),耐磨性最好,制备预浸料时炭纤维的工艺性最佳,这样可减少预浸料制备过程中的炭纤维损伤,有利于充分发挥炭纤维性能,提高复合材料力学性能保持率[12]。 模拟预浸料制备过程中的炭纤维拉伸性能实验结果同样表明,在模拟预浸料制备过程中,T700SC-12K炭纤维损伤最小,T700SC-12K/QY9611复合材料0°拉伸强度最高。

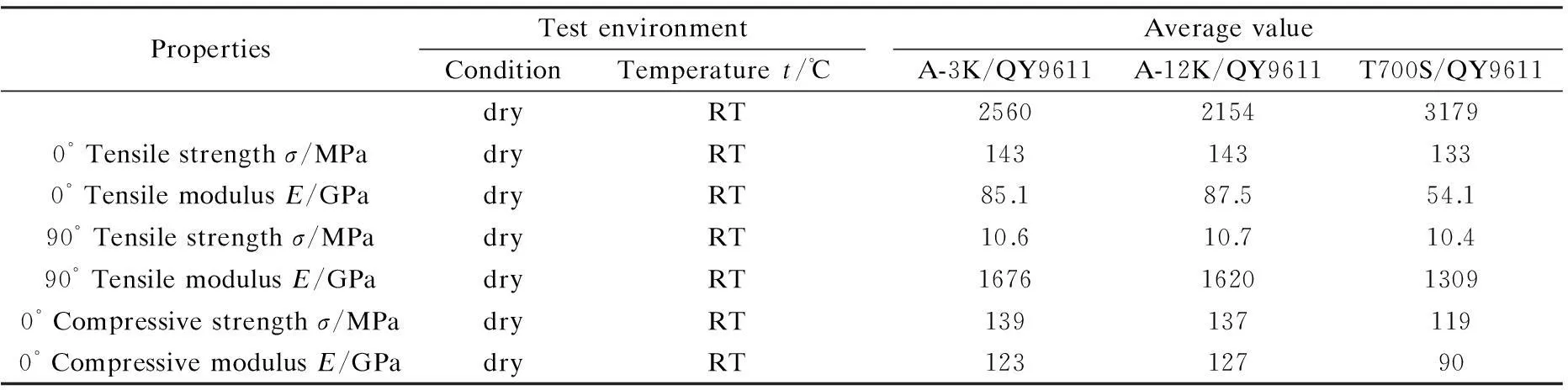

表 4 复合材料力学性能

图 5 室温干态下的复合材料90°拉伸断面的SEM照片:(a) A-3K/QY9611、(b)A-12K/QY9611及(c)T700SC-12K/QY9611复合材料

对于A-3K/QY9611和A-12K/QY9611复合材料性能,90°拉伸、0°压缩和层间剪切性能基本相当,但A-12K/QY9611比A-3K/QY9611复合材料0°拉伸强度低406 MPa。A-3K炭纤维起毛量少于A-12K炭纤维,即耐磨性好,且在模拟预浸料制备过程中,A-3K炭纤维损伤较小,A-12K炭纤维损伤达19.66%,导致A-12K炭纤维性能转化率过低,A-12K/QY9611复合材料0°拉伸强度较低。A-3K和A-12K炭纤维采用同一种上浆剂,但炭纤维起毛量是A-3K炭纤维的3倍,可能是由于A-12K炭纤维上浆剂含量略低造成(表1),同时可能与12 K炭纤维制备工艺有关。

A-3K/QY9611和A-12K/QY9611复合材料界面性能如90°拉伸强度、0°压缩强度和层间剪切强度[7,16]均高于T700SC-12K/QY9611复合材料。这主要是由于A-3K和A-12K炭纤维表面粗糙度较大(图2(a, b)和图3(a, b)),炭纤维与树脂基体的机械锚定力大,一定程度上提高了复合材料界面黏结性能[18,19]。同时,复合材料90°拉伸破坏试样断面形貌(图5)表明A-3K和A-12K炭纤维与树脂基体界面结合紧密,而T700SC-12K炭纤维表面光滑,界面性能相对较差。

4结论

炭纤维耐磨性实验和模拟预浸料制备过程中的炭纤维损伤实验表明,T700SC-12K炭纤维耐磨性最好,损伤最小,炭纤维性能转化率最高,T700SC-12K/QY9611复合材料0°拉伸强度最高。A-3K/QY9611和A-12K/QY9611复合材料90°拉伸、0°压缩和层间剪切性能基本相当,但A-12K/QY9611比A-3K/QY9611复合材料0°拉伸强度低406 MPa。A-3K和A-12K炭纤维表面粗糙度大于T700SC-12K炭纤维,炭纤维与树脂基体机械锚定力大,A-3K/QY9611和A-12K/QY9611复合材料界面性能高于T700SC-12K/QY9611复合材料。复合材料90°拉伸破坏试样断面形貌分析佐证了A-3K和A-12K炭纤维与树脂基体界面结合紧密,而T700SC-12K炭纤维准直度较高,炭纤维与树脂界面结合相对较差。

参考文献

[1]Chen J C, Harrison I R. Modification of polyacrylonitrile (PAN) carbon fiber precursor via post-spinning plasticization and stretching in dimethyl formamide (DMF)[J]. Carbon, 2002, 40: 25-45.

[2]CAO Chun-xiao. One generation of material technology, one generation of large aircraft[J]. Acta Aeronautica et Astronautica Sinica, 2008, 29(3): 701-706.

[3]DU Shan-yi. Advanced composite materials and aerospace engineering[J]. Acta Materiae Compositae Sinica, 2007, 24(1): 1-12.

[4]Luo H Y, Roy S, Lu H B. Dynamic compressive behavior of unidirectional IM7/5250-4 laminate after thermal oxidation[J]. Composites Science and Technology, 2012, 72: 159-166.

[5]Yao L R, Li M, Wu Q, et al. Comparison of sizing effect of T700 grade carbon fiber on interfacial properties of fiber/BMI and fiber/epoxy[J]. Applied Surface Science, 2012, 263: 326-333.

[6]封彤波, 肇研, 罗云烽, 等. 不同上浆剂的国产碳纤维复合材料湿热性能研究[J]. 材料工程, 2009, (10): 36-40.

(FENG Tong-bo, ZHAO Yan, LUO Yun-feng, et al. Hygrothermal property of CCF/BMI composites with different sizing on the carbon fiber[J]. Journal of Materials Engineering, 2009, (10): 36-40.)

[7]Luo Y F, Zhao Y, Duan Y X, et al. Surface and wettability property analysis of CCF300 carbon fibers with different sizing or without sizing[J]. Material and Design, 2011, 32: 941-946.

[8]LI Min, Zhang BAO-yan. Study on the hydrothermal properties of a modified bismaleimide resin/ carbon fiber composite[J]. Thermosetting Resin, 2006, 5(21): 25-27.

[9]张利军, 肇研, 罗云烽, 等. 湿热循环对CCF300/QY8911复合材料界面性能的影响[J]. 材料工程, 2014, (2): 25-29.

(ZHANG Li-jun, ZHAO Yan, LUO Yun-feng, et al. On the interfacial properties of CCF300/QY8911 composite with cyclinal hygrothermal treatments [J]. Journal of Materials Engineering, 2014, (2): 25-29.)

[10]Baklanova N I, Zaitsev B N, Titov A T, et al. The chemistry, morphology, topography of titanium carbide modified carbon fibers[J]. Carbon, 2008, 46: 261-271.

[11]Marieta C, Schulz E, Mondragon I. Characterization of interfacial behaviour in carbon-fibre/cyanate composites[J]. Composites Science and Technology, 2002, 62: 299-309.

[12]Nishimura I. Sized carbon fiber strand, and prepreg containing the carbon fiber as reinforcing fiber and its molded product[P]. JP Patent: JP10266076, 1998.

[13]曹霞, 温月芳, 张寿春, 等. 耐温型炭纤维乳液上浆剂[J]. 新型炭材料, 2006, 21(4): 337-342.

(CAO Xia, WEN Yue-fang, ZHANG Shou-chun, et al. A heat resistant emulsifying sizing agent for carbon fiber[J]. New Carbon Materials, 2006, 21(4): 337-342.)

[14]李东风, 王浩静, 贺福, 等. T300和T700炭纤维的结构与性能[J]. 新型炭材料, 2007, 22(1): 59-64.

(LI Dong-feng, WANG Hao-jing, HE fu, et al. Structure and properties of T300 and T700 carbon fibers[J]. New Carbon Materials, 2007, 22(1): 59-64.)

[15]张宝艳, 石峰晖, 周正刚, 等. 碳纤维表面分析及双马树脂复合材料界面研究[J]. 武汉理工大学学报, 2009, 31(21): 69-72.

(ZHANG Bao-yan, SHI Feng-hui, ZHOU Zheng-gang, et al. Surface characteristics of carbon fibers and interfacial properties of carbon fibers reinforced BMI matrix composites[J]. Journal of Wuhan University of Technology, 2009, 31(21): 69-72.)

[16]Sun P, Zhao Y, Luo Y F, et al. Effect of temperature and cyclic hygrothermal aging on the interlaminar shear strength of carbon fiber/bismaleimide (BMI) composite[J]. Material & Design, 2011, 32: 4341-4347.

[17]Felix N N, Yoshifumi N, Daigo K, et al. Carbon fiber’s surface and its effects on an interphase formation for ultimate andhesion-related performance[C]. SAMPE 2012. Baltimore America. MD May 21-May 24.

[18]Dilsiz N, Weightman J P. Surface analysis of unsized and sized carbon fibers[J]. Carbon, 1999; 37: 1105-1114.

[19]Donnet J B, Bansal RC. Carbon Fibers[M]. 2ndend. New York: Marcel Dekker, 1990.

Effects of three types of T700 carbon fiber on the mechanical properties of their composites with bismaleimide resin

PENG Gong-qiu,SHI Feng-hui,WANG Ying-fen,LI Guo-li,ZHENG Hong-liang,ZHANG Bao-yan,XIE Fu-yuan

(AVICCompositeCorporationLtd,Beijing101300,China)

Abstract:Three types of T700 carbon fibers, A-3K, A-12K and T700SC-12K, were used as reinforcements of carbon fiber/bismaleimide resin composites. The surface roughness and fuzziness of the three fibers, their damage in the preparation of the prepreg and the mechanical properties of the final composites were compared. Results indicate that the surface roughness and fuzziness of A-3K and A-12K produced using a wet-spinning method are larger than that of T700SC-12K from a dry-jet wet-spinning method. The tensile strength retention ratio in the direction parallel to the fiber axis from fibers to composites of T700SC-12K is higher than those of A-3K and A-12K, owing to the smooth surface, best wear resistance and the minimum damage produced during the preparation of the prepreg for the former. The decreasing order of tensile strength in the direction parallel to the fiber axis of the composites is T700SC-12K, A-3K and A-12K. The interfacial bonding for the composites from A-3K and A-12K is much better compared with T700SC-12K because the former two have stronger mechanical anchoring between fibers and resin matrix than the third.

Keywords:T700 grade carbon fiber; Prepreg; Composite; Mechanical properties

文章编号:1007-8827(2016)02-0176-06

中图分类号:TQ342+.74

文献标识码:A

收稿日期:2016-01-10;修回日期:2016-03-26

通讯作者:彭公秋,高级工程师. E-mail: penggongqiu625@163.com

Corresponding author:PENG Gong-qiu, Senior Engineer, E-mail: penggongqiu625@163.com