飞机结构件多轴联动加工过程中的精度预测与评估技术研究

2016-06-18邹左明四川信息职业技术学院四川广元628017

邹左明(四川信息职业技术学院,四川广元 628017)

飞机结构件多轴联动加工过程中的精度预测与评估技术研究

邹左明

(四川信息职业技术学院,四川广元628017)

摘要:从机结构件多轴联动数控加工中的质量控制关键技术入手,讨论了飞机结构件加工过程中存在的几何误差主要误差进行分析及综合研究。文章着重阐述多轴联动加工过程中的精度预测与评估技术,为以后进一步的研究提供了参考。

关键词:质量控制;几何误差;精度预测与评估

针对结合飞机结构件在国产高档数控机床上的数控加工技术,展开飞机结构件多轴联动数控加工中的质量控制关键技术研究。通过对飞机结构件加工过程中存在的几何误差主要误差进行分析及综合研究,并结合相关研究成果,得到零件加工精度评估与预测的有效方法,开展在示范工程中的应用。

(1)通过对误差综合与精度评估的研究,为工艺设计和工艺资源优化提供依据,保证加工出满足加工精度要求的飞机结构件。

(2)通过对多轴联动数控机床精度原因的分析,对机床热误差进行补偿,消除原点漂移,从而提高机床的加工效率和精度。

(3)通过对飞机结构件数控加工过程中零件表面波纹产生机理的研究,提出初步的解决方案,提高飞机结构件的加工表面质量,减少飞机结构件加工过程中的打磨工作量。

1 飞机结构件加工中精度预测与评估技术

零件加工精度受数控加工工艺过程中众多因素的影响,如切削参数的选择、工艺系统的精度、加工过程中产生的切削力、切削热及振动等等。数控加工过程中影响精度的各种误差因素客观存在,不可能完全消除。在工艺规划时,存在两个问题:①所选定的工艺系统、切削参数等加工条件,是否能保证零件精度达到要求;②哪些误差因素是该工艺方案中影响零件精度的主要因素,当零件精度不满足要求时,应当如何实施优化。解决上述问题,需要分析工艺过程中影响零件精度的各种误差因素,获得各单项误差对零件精度的影响机理,以及多项误差共同作用下对零件精度的影响机理。从而,一方面可在零件加工前预测当前加工工艺方案可获得的零件加工精度;另一方面可分析各项误差因素对零件精度的影响比重,从而有针对性地对工艺方案进行优化。

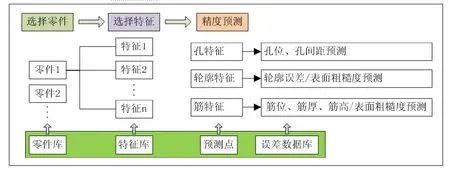

如图1所示,文章致力于上述问题的研究,获得一套数控加工零件精度预测及评估方法及相应的软件系统。以典型飞机结构件为研究对象,从正反两个方向开展研究,一方面分析其数控加工工艺过程中存在的误差因素,建立误差综合模型,预测零件关键特征的尺寸精度;同时分析各种误差因素对零件精度的影响权重,指导工艺规划与优化。综合误差模型建立;基于特征的飞机结构件精度预测与评估方法建立;飞机结构件精度预测与评估软件开发;实验验证及修正。

图1 精度预测与评估模块技术路线

图2 飞机结构件加工工艺过程中的误差因素分布

(1)飞机结构件加工工艺过程及误差因素分析。通过对飞机结构件数控加工有关的所有相关过程进行分析,查找影响飞机结构件加工精度的各种因素。然后根据误差产生的先后顺序,将这些误差分为切削加工前产生的静态误差、切削加工过程中产生的动态误差和切削加工后产生的误差三类,各类误差简述如下,它们在工艺过程中的分布如图2所示。

(2)单项误差机理分析及建模。子课题在定性分析影响飞机结构结加工的各种误差因素的前提下,针对各单项误差因素,深入研究了各单项误差因素的产生和影响机理,建立了各主要单项误差单元的数学模型。包括CAM过程的编程误差;工艺系统中机床、刀具和夹具的几何误差;以及加工过程中的机床热变形误差、工件和刀具的受力/受热变形的误差及伺服跟随误差。

(3)误差综合模型建立。分析各单项误差单元的机理并建立误差模型的基础上,应用多体系统及坐标齐次变换理论,将机床几何误差/热误差、夹具安装/调整误差、定位误差、刀具安装误差/尺寸误差、工件——刀具受力/热变形引入到工艺系统的理想运动变换中,得到每一个切削点和刀轴矢量的空间坐标误差。生产实际过程中通常由坐标测量机检测测量点法向方向的轮廓误差,以此评价零件精度。因此,为了与坐标测量机检测结果对比,并将切削点和刀轴矢量的空间误差转换为法向轮廓误差,以方便生产实践中应用。

图3 基于特征的飞机结构件精度预测方案

(4)基于特征的飞机结构件精度预测与评估方法。在现场调研并参考兄弟参研单位对飞机结构件的特征分类的基础上,结合飞机结构件加工过程中对各特征的实际精度要求,提出基于特征的飞机结构件零件精度预测方法,对飞机结构件的轮廓特征、孔特征、及筋特征进行精度预测,预测方案如图3所示。

图4 误差评估技术路线

在基于特征的精度预测基础上,利用编写的零件精度预测与评估软件,采用正交分析法,改变误差输入项的数目和/或数值,可分析各单项误差对零件精度的影响权重,即误差评估,从而提出工艺优化意见,如图4所示。

2 飞机结构件精度预测与评估软件开发

在飞机结构件多轴联动数控加工精度预测与评估方案理论研究的基础上,设计了飞机结构件多轴联动数控加工精度预测与评估软件。该软件基于VS2010开发平台,采用C++语言编写,结合OpenGL动态链接库实现可视化,并调用MATCOM C++矩阵库实现矩阵的定义及运算,各项数据参数以数据表的形式存储在Oracle数据库中。软件的总体结构框架如图5所示。

图5 精度预测与评估软件系统就够示意图

3 结语

“飞机结构件多轴联动数控加工误差分析与控制技术研究”作为研究的一个子课题,研究飞机结构件加工过程中的部分主要质量问题,取得了一定的成果,但由于主客观的原因,离我们理想的研究目标尚存在一定的距离。但为以后更深入地研究奠定了坚实的基础。

参考文献

[1]杨建国.数控机床热误差实时补偿应用[J].上海交通大学学报,2005,(9).

[2]章婷.数控机床热误差变参数GM(1,1)的建模[J].中南大学学报,2012,(1).

[3]姜辉.基于误差分解的数控机床热误差叠加预测模型及实时补偿应用[J].上海交通大学学报,2015,(13).

[4]苗恩铭.数控机床热误差特性分析[J].中国机械工程,2015,(8).

Accuracy Prediction and Evaluation Technology Research in the Process of Aircraft Structure Multi-axis linkage Machining

ZOU Zuo-ming

(Sichuan Institute of Information Technology,Guangyuan,Sichuan 628017,China)

Abstract:From quality control key technologies ofstructure multi-axis linkage machining,geometric errors in the machining process of aircraft structure parts are analyzed.The paper explains precisionprediction and evaluationtechnology of multi-axis linkage processing and provides the reference forfurther research.

Key words:Quality control;geometrical error;Accuracy prediction and evaluation

中图分类号:TG547

文献标识码:A

文章编号:2095-980X(2016)05-0054-02

收稿日期:2016-04-18

作者简介:邹左明(1978-),男,大学本科,讲师,主要研究方向:机械工程。