基于选择性激光烧结技术的泵轮铸造工艺研究

2016-06-18陈亚飞李富强朱正锋中车戚墅堰机车车辆工艺研究所有限公司江苏常州213001

陈亚飞,韩 韡,李富强,朱正锋(中车戚墅堰机车车辆工艺研究所有限公司,江苏常州 213001)

基于选择性激光烧结技术的泵轮铸造工艺研究

陈亚飞,韩韡,李富强,朱正锋

(中车戚墅堰机车车辆工艺研究所有限公司,江苏常州213001)

摘要:通过合理设计泵轮模型支撑,对泵轮选择性激光烧结的烧结工艺、后处理工艺进行研究,确定了烧结工艺和后处理工艺,烧结出合格的泵轮模型;对模壳焙烧工艺的研究,确定了模壳焙烧工艺,并浇注出合格的泵轮铸件。

关键词:选择性激光烧结;铸造工艺;泵轮

泵轮为机车工矿车上的关键零部件,它能接受发动机传来的机械能并将其转换为液体的动能。泵轮铸件公差和表面质量要求高,需要采用熔模铸造工艺制作。泵轮结构如图1所示,在圆周方向均匀分布着若干相同大小的叶片,每片叶片最厚处厚度处约为6mm,最薄处约为2.5mm,采用常规的压注制作蜡模,泵论的叶片不能起模,需要采用尿素芯来制作泵轮的叶片,而采用尿素芯来制作泵轮蜡模比较复杂。该类复杂结构的铸件采用选择性激光烧结技术制作熔模铸造用模型,与传统铸造工艺相比具有较大的优势,可缩短产品的研制周期,提高效率。

图1 泵轮三维图

图2 泵轮模型支撑

1 泵轮模型支撑设计

设计泵轮的铸造工艺,并利用三维软件画出需要烧结的模型,然后将三维模型转换为STL格式,再将模型导入Magics软件设计2mm左右的薄片支撑,薄片支撑设有锯齿,以方便去除。薄片支撑能够固定零件、保持零件形状、减少翘曲变形,从理论上讲,所有悬臂的位置都需要设计支撑。由于泵轮的叶片较薄,为防止变形,还需要设计如图2所示的体支撑。

2 选择性激光烧结工艺的研究

2.1粉末材料

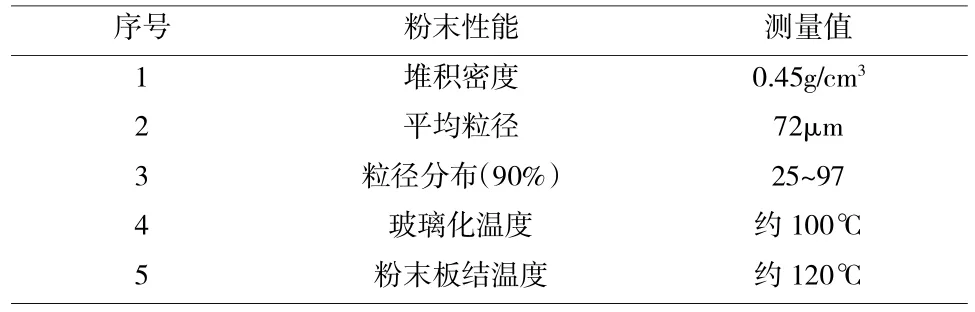

采用用聚苯乙烯粉末制作泵轮,聚苯乙烯粉末性能如表1所示。粉末烧结前用筛子将块状和杂质筛掉,并且保证粉末材料干燥,否则打印的零件容易分层。实验室温度和湿度分别要求达到18~28℃、≤50%。

表1 聚笨乙烯粉末材料性能

2.2烧结工艺参数的研究

(1)铺粉层厚。铺粉层厚影响烧结件表面的粗糙度和烧结时间。对于与Z轴方向成角度的斜面影响较大,使零件表面粗糙,角度越小,烧结件台阶越明显。由于为逐层叠加烧结,层与层之间以直代曲产生台阶,切片厚度越大,Z轴方向表面台阶会越明显,烧结件表面越粗糙。铺粉层厚越大,激光烧结功率应随之加大,否则层与层之间不能粘结,出现分层现象;铺粉层厚太小,小车铺粉困难,而且会增加烧结时间。试验中分别采取铺粉层厚为0.15mm、0.2mm、0.25mm,泵轮模型的烧结时间分别为37h、30h、24h;采取0.25mm时,斜面粗糙,0.15mm时,斜面质量最好。综合考虑,采用0.2mm的铺粉层厚较为合适。

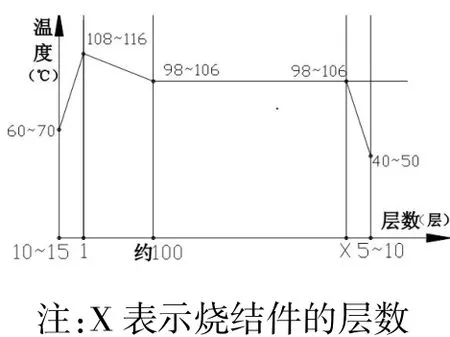

(2)预热温度。预热温度指的是选择性激光烧结成型机成型室每一次铺粉后粉层表面的温度。每一层都按照扫描路径依次烧结,在烧结的位置与未烧结的位置、层与层之间存在较大的温度差,导致烧结件向上翘曲。未采取预热温度烧结的情况,温差很大,不能烧结成型。采取适当的预热温度不但可以减小烧结件的形状误差,防止产生翘曲变形,还可以降低激光功率,提高扫描速度。预热温度由聚笨乙烯粉末的玻璃化温度和板结温度决定。非晶态高分子粉末材料在玻璃化温度时,大分子链段开始活跃,其粉末颗粒会发生黏结使其流动性下降,贮存模量开始急剧下降;在板结温度时,粉末结块无法清理粉,所以预热温度应在玻璃化温度左右。预热温度还与铺粉层厚有关,铺粉层薄,可适当降低预热温度,否则难以铺粉;铺粉层厚,可适当提高预热温度。预热温度分为四个阶段,加工前预热温度、起始预热温度、稳定预热温度、加工后预热温度,具体如图3所示。由于在烧结过程中,铺粉小车来回推动粉末铺粉,易使已烧结部分被小车推移,造成零件尺寸偏差大,所以,起始预热温度应较高,使粉末稍微有点板结,使已烧结部分不会被铺粉小车推移,造成零件尺寸偏差。

图3 预热温度曲线

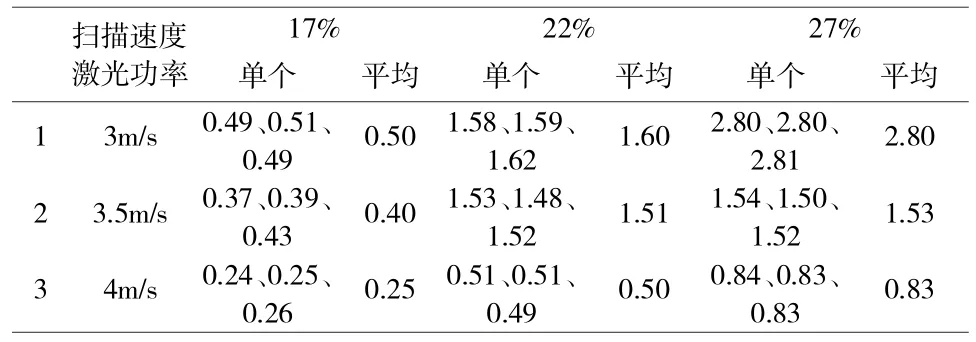

(3)激光功率和扫描速度。激光功率和扫描速度是选择性激光烧结成型非常重要的参数,激光功率太高烧结件难以清粉,同时太高会降低激光器的使用寿命;激光功率太低,粉末之间不能粘结成型。激光扫描速度是决定能量密度的重要因素之一,它决定了激光能量对粉末的加热时间,同时影响烧结件的烧结时间。在一定范围内,扫描速度越低,激光对粉末的加热时间越长,粉末材料的温度就越高,材料的强度也越高;扫描速度越高,激光对粉末的加热时间越短,材料的强度就越高,甚至可能会导致烧结件不能成型。实验选择激光功率分别为17%,22%,27%;扫描速度分别为3m/s,3.5m/s,4m/s,所得到的抗拉强度如表2所示。由表2可以看出,在同一扫描速度下,随着激光功率的增加,试样的抗拉强度在增加。在同一激光功率下,随着激光扫描速度的增加,试样的抗拉强度在减少。烧结件的抗拉强度一般要求为1~2MPa,烧结件强度低清粉时容易被损坏;强度高清粉困难。抗拉强度最大值出现在激光功率为27%,扫描速度为3m/s时,但是在此工艺下试样表面的浮粉较多难以清理。在扫描速度为3.5m/s时,激光功率功率为22%和27%的抗拉强度较为接近。在激光速率为3m/s,激光功率为22%时,抗拉强度为1.6MPa,比激光扫描速度为3.5m/s,功率为22%的抗拉强度略高0.09MPa。因此综合考虑选择扫描速度为3.5m/s,激光功率为22%较为合适。

表2 不同激光功率和扫描速度的抗拉强度 MPa

由于泵轮设置了体支撑,烧结体支撑的参数除激光功率外,其它的参数与泵轮的相同。体支撑的激光功率应小于零件的激光功率,且为了清粉,激光功率产生的温度和预热温度之和不能高于粉末板结温度,通过实验,体支撑激光功率设置为11%~13%较为合适。

(4)后处理工艺。由于烧结的模型空隙率较大,其强度低,而且表面粗糙、容易掉粉,不能直接用于熔模铸造的上涂料,需要在模型上涂料前进行浸蜡后处理。由于石蜡硬脂酸具有较高的强度,熔化后流动性好,焙烧后没有残留灰分,所以浸蜡使用的蜡为石蜡硬脂酸,石蜡和硬脂酸的质量分数各为50%。聚苯乙烯粉末材料的耐温上线区间为80~100℃,因此浸渗蜡的温度一般不超过70℃。设置蜡液温度为65℃,将泵轮模型浸入蜡液中,放置约4min左右,直到基本没有气泡产生时将泵轮取出,翻转泵轮模型,使蜡液在泵轮模型上不产生堆积,多余的蜡液流入到蜡缸中。将浸蜡好的模型进行修整,粗糙的位置应采用砂纸进行打磨抛光。

(5)泵轮模型。采用的以上的工艺烧结的泵轮模型如图4所示。该泵轮模型的烧结时间约30h,加上后处理所用的时间,需要2天就能制作出模型。而采用传统开模方法,大概需要15天完工。

图4 烧结的泵轮模型

3 模壳制造工艺

将模型焊接浇冒口,采用硅溶胶——水玻璃工艺制壳。聚苯乙烯粉属于非晶态度高分子材料,其熔点不固定且粘度大,不能采用熔化成液体后倒出,需将模型焙烧掉。由于浇冒口采用石蜡——硬脂酸材质,应先用热水脱蜡法先将浇冒口脱掉,再焙烧掉聚苯乙烯模型。如焙烧不完全,模壳内底部残留物较多,浇注的铸件会产生气孔,表面质量差。当脱模焙烧温度较低、保温时间较短时,模壳内黑色残留物较多(如图5所示);若焙烧温度高,模壳会产生裂纹。经过研究,制定了如图6所示焙烧工艺,用此工艺进行脱模焙烧,模壳内无黑色残留物,模壳内呈粉红色或白色(如图7所示)。

图5 未焙烧干净的模壳

图6 脱模焙烧温度曲线

图7 焙烧干净的模壳图

图8 粗加工后的泵轮

4 生产试验

泵轮采用离心浇注,浇注后泵轮铸件表面无气孔缺陷,磁粉探伤和铸件尺寸公差符合要求,粗加工后的泵轮如图8所示。

5 结语

(1)对选择性激光烧结的烧结工艺、后处理工艺、模壳焙烧工艺进行研究,确定了泵轮的选择性激光烧结工艺参数,烧结出合格泵轮模型。

(2)对模壳焙烧工艺的研究,确定了焙烧工艺,并浇注出合格的泵轮铸件。

(3)利用选择性激光烧结技术,可以缩短泵轮铸件的研制周期,在复杂铸件上,利用选择性激光烧结技术研制铸件比传统的熔模铸造技术更具优势。利用该技术生产的产品已投入使用,使用情况良好。

PumpImpeller Casting ResearchBased on Selective Laser Sintering Technology

CHEN Ya-fei,HAN Wei,LI Fu-qiang,ZHU Zheng-feng

(Crrc Qishuyan Locomotive Vehicle Technology Research Institute co.,LTD.,Changzhou,Jiangsu 213001,China)

Abstract:Through the reasonable design of the pump wheel model,the pump wheel selective laser sinteringprocessing and after treatment process were studied and determined,the research on the mold shell roasting processing determines the mold shell roasting processing,and pours out qualified pump wheel castings.

Key words:selective laser sintering;Casting processing;pump pulley

中图分类号:TH16

文献标识码:A

文章编号:2095-980X(2016)05-0048-02

收稿日期:2016-04-28

作者简介:陈亚飞(1983-),女,大学本科,主要研究方向:材料科学与工程。