基于UG编程叶轮加工提高型面质量方法探究

2016-06-18桑运晓韩文强宋洪亮山东科技大学机械电子工程学院山东青岛266590

桑运晓,韩文强,宋洪亮(山东科技大学机械电子工程学院,山东青岛 266590)

基于UG编程叶轮加工提高型面质量方法探究

桑运晓,韩文强,宋洪亮

(山东科技大学机械电子工程学院,山东青岛266590)

摘要:文章针对目前使用UG8.5软件中的mill_multi_blade模块进行整体式叶轮的编程加工存在的影响型面质量的问题,及不合理的编程方法,提出改善方法与工件装夹、质检的注意事项,借助软件进行仿真加工较好地保证了叶轮表面质量又提高生产效率,促进利用软件指导产品的生产过程。

关键词:UG;整体叶轮;型面质量;仿真加工

叶轮是典型复杂结构零件,在农机领域有着广泛的应用。由于叶轮加工通道狭窄,叶片的扭曲度大,加工过程易碰刀,存在干涉问题,故加工难度较大。采用UG-CAM与多轴加工机床进行组合加工可保证表面较高的光洁度,文章UG8.5的叶轮加工模块(mill_multi_blade)进行叶轮加工可以有效缩短时间,提高加工效率,并且通过操作一系列指令选项卡来生成程序,解决手工编程困难的苦恼。

1 叶轮编程操作过程分析

(1)零件工艺分析。通过对叶轮轮廓进行分析,首先确定零件毛坯尺寸,根据零件结构制定加工工序。本例为分流叶轮,加工方案是创建一组叶片或轮毂加工操作再进行绕点旋转复制出剩余叶轮与叶毂加工程序。其加工工序一般分为型腔铣与叶片开粗加工;叶片与分流道的精加工;叶毂加工;清角加工。工序划分好后进入UG编程加工环节,组织产品生产。

(2)创建操作前的准备工作。在UG建模模块中创建好实体后,进入加工坏境。合理设置机床坐标系与安全距离,它是后续加工的基础。设置机床坐标系就是设置工件坐标零点,是保证工件加工质量的关键环节。本例只讲解叶轮型面加工,所得毛坯是车削加工后的合格零件。机床坐标系原点通常设置为叶轮小端面中心;在坐标原点Z轴正上方一定距离指定一平面作为安全平面,设定安全距离是用来避免发生碰刀,造成工件报废。

程序创建要根据加工工序确定,通常一道工序建立一个程序,这样便于以后处理时生成G代码指令程序不混乱,能够有序的组织车间生产,也可按各部件粗精加工创建程序个数。创建刀具需要保证刀具不会对零件造成过切,刀具直径应小于叶轮中两叶片的最小距离;并选取合理长度的带有锥度的球头刀,同时在加工叶轮时刀具的夹具可能与叶片发生碰撞;对于用球头刀加工圆角时,刀具半径不能大于圆角半径,避免造成圆角过切;因此刀具创建好后通过鼠标拖动刀具到可能发生故障的地方进行查看是否有过切、碰刀、夹具与零件碰撞等现象,从而保证在后续加工中不会出现问题。

(3)叶轮顶面部分多余材料的铣削。叶轮顶部加工时可选用牛鼻刀,这样能提高加工效率。由于叶片部分为曲面,3轴开粗无法加工到位;可利用型腔铣的切削层进行叶片顶端的开粗,但生成程序时往往会在叶片包裹位置产生跳刀,并且刀路轨迹不相连,产生这种现象的原因是毛坯与几何体的大小刚好一致;其优化方法是采用先粗后精的方法,设置一定的毛坯余量,生成粗加工程序后进行精铣,优化后叶轮顶面部分加工刀路如图1所示。

(4)轮毂精加工的驱动方法。在轮毂的精加工中驱动方法至关重要,要合理选择轮毂的切向延伸与径向延伸,它会影响零件的光顺。当将其“前缘”中的切向延伸与径向延伸设置为零与分别只设置一定切向延伸值或径向延伸值时的图像如图2所示,编程时应采用切向延伸与径向延伸相结合组织来加工。

图2 轮毂前缘延伸情况图

轮毂精加工驱动方法选项卡中的前缘“叶片边缘点”选择“沿部件轴”距离都设置为0时,在叶轮后缘处的道路轨迹会有一定长度的刀具滚动效果,这种现象不理想的;可以将其中的距离设置为一定值,比如5,它的作用是将刀路轨迹进行缩短来改善效果,优化前后的图像如图3所示。

图3 刀具滚动优化

在轮毂加工流程中,切削参数与刀轴控制极其重要。在创建轮毂精加工的命令中,可进行光顺、最大刀轴更改、最大叶片滚动角度等切削参数设置;合理设置能够提高轮毂面光洁度。光顺可通过拖动把手调节前缘过渡情况,刀轴光顺值要合理设置,并非越大越好。当该值过高时,UG可能找不到无过切的刀具方位,并且会修剪切削运动;最大刀轴更改表示在比较陡峭的位置每一次移刀允许最大刀轴更改角度;最大叶片滚动角度允许刀轴贴向叶片的一个角度。轮毂的精加工中后缘的延长量要小于前缘。因为前缘为了接顺等高精加工,延长幅度要大一些;而后缘本身就在外轮廓上,不需要延长太多。同时“切削模式”应设置为“往复上升”,否则会产生较多的跳刀,加工完成后进行绕点旋转生成其它轨迹即可。

(5)叶片的精加工。在加工叶片时,设置合理的切削层与切削参数保障叶片面的光洁度。采用“左右侧+前缘”的加工方式,若想将后缘一并进行加工,需要采用“所有面”的方式进行加工,在该模式下的默认参数设置情况会产生跳刀,并且加工效果不够理想;应将切削模式设置为“螺旋”进行优化处理这样就可以取消之前的跳刀了,如图4所示。

图4 叶片所有面加工的优化

“切削层”中的切削方法分别为“轮毂偏置”与“包裹插补”。“轮毂偏置”虽然每一层都产生了跳刀,但它的计算方式是按照底面轮毂层层偏置得到的,其切刀量是均匀的,从而加工效率最高,“包裹插补”的特点是生成的轨迹前缘处稀疏,后缘处密集,虽然效果有所降低,但轨迹一致性较好,操作时应根据实际情况合理选择方法即可。

(6)叶轮清角加工。圆角加工通常采用大刀具粗加工,小刀具精加工的方法。叶轮的清角加工面为左右侧+前缘,后缘沿叶片方向进行必要的切向延长;在第一次清角接顺时,安全起见会留有0.15的余量,这样不至于刀具磨损而切深工件。清角加工最常用的且好用的方法是“参考刀具”,原因是:①它不需要人工计算刀路数;②清角的范围准确;③重叠轨迹方便等。

2 工件装夹与检测

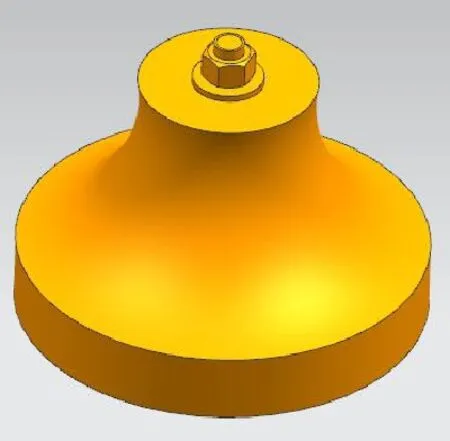

(1)工件装夹。对叶轮型面进行加工,叶轮毛坯为中心有通孔的回转体工件,以毛坯底面作为参考基准,装夹时要确保基准面擦拭干净,无毛刺等缺陷,避免对后续加工造成影响。其装夹示意图如图5所示,用螺栓防止其轴向运动,在毛坯底面开销孔或毛坯内孔开键槽进行周向固定。注意叶轮顶部的圆柱面不要在车削加工时加工到位,应留有一定的余量,加工深度要在叶片前缘圆角之上。装夹好后要进行毛坯顶面平面度检测与顶部圆柱凸台的圆柱度检测,从而确保工作台不平造成工件倾斜。零件装夹好后,可将主轴定位到坐标零点Z轴正半轴,与工件保持一定安全距离处,将百分表底座固定在主轴上,百分表表头接触毛坯上顶面,通过手动旋转主轴测量小端面的数值判断平面度是否符合要求;并用百分表检测毛坯顶部的圆柱度确定工件回转中心是否找正来确定工件装夹是否准确。若毛坯顶端平面与回转中心为找正,可用铜棒轻敲工件上表面或底部侧壁进行调整。

图5 叶轮毛坯的装夹

(2)叶轮的三坐标检测。整体式叶轮通常采用轮毂与分度装置配合装夹,此方式为间隙配合会存在轮毂中心轴与分度中心轴不重合的现象,因此有一定的装夹误差。在进行叶轮CMM检测时可采用统一坐标系测量法与分次独立坐标系测量法。统一坐标系测量法在测量第一个叶片时建立固定坐标系,后检测其它叶片,该方法存在装夹误差需要进一步的数据处理;分次独立坐标系测量法在测量各叶片时需要独立建立工件测量坐标系,因各叶片测量数据是在新坐标系下测得的,不存在旋转分度误差与装夹误差,但这种方法复杂费时不适应大批零件的检测。

3 结语

整体式叶轮的加工要合理划分加工工序,选用加工机床、刀具与夹具要以提高叶轮的型面质量为依据;同时,注意软件编程技巧与仿真分析,不断优化刀路轨迹,在保证加工质量的情况下使加工效率得到明显提高。

参考文献

[1]武友德,苏珉.机械加工工艺[M].北京:北京理工大学出版社,2011.

[2]任涛.整体叶轮的五轴数控编程与加工[J].CAD/CAM与制造业信息,2009,(2):122-125.

[3]陈学翔.UG NX6.0数控加工经典案例解析[M].北京:清华大学出版社,2009.

[4]陈德存.基于UG NX6.0的整体叶轮的多轴加工技术[J].技术创新与生产实践,2010,27(1):54-57.

Research on the Method of Improving the Surface quality of the Impellerbased on UG Programming

SANG Yun-xiao,HAN Wen-qiang,SONG Hong-liang

(College of Mechanical and Electronic Engineering,Shandong University of Science and Technology,Qingdao,Shandong 266590,China)

Abstract:The currently used UG8.5 software mill multi blade module has problems in programming machining of integral impeller,this paper puts forward measures to improve the situation.With the help of software process simulation,the surface quality of the impeller is ensured and production efficiency is improved,promoting the production process with the guide of software.

Key words:UG;Integral impeller;Surface quality;Simulation processing

中图分类号:TG659

文献标识码:A

文章编号:2095-980X(2016)05-0046-02

收稿日期:2016-04-20

作者简介:桑运晓(1990-),男,山东泰安人,硕士研究生,主要从事现代加工方法与数控技术的研究。