薄壁管件加工的有限元模拟分析

2016-06-18高振莉袁美霞窦蕴平

高振莉,袁美霞,窦蕴平

(北京建筑大学 机电与车辆工程学院 ,北京 100044)

薄壁管件加工的有限元模拟分析

高振莉,袁美霞,窦蕴平

(北京建筑大学 机电与车辆工程学院 ,北京 100044)

摘要:利用有限元理论和计算机手段,对液压成形工艺生产薄壁圆管局部变方管进行了模拟分析,在正确处理各种边界条件和载荷路径下,得到了管件的变形过程、等效应力分布和管端位移等一系列物理场参数;同时也发现管内压力和轴向压力之间的配比关系是零件成形的重要参数。本研究结论可为实际加工该类工件提供理论依据和生产指导。

关键词:薄壁管件加工;有限元模拟;液压成形工艺;变形过程;等效应力

目前,薄壁管件加工有多种形式,主要分为切削加工、材料成形加工和特种加工三大类,选用何种加工方法要根据工件的用途、材料、形状而定。如图1所示为某车辆所用的异形截面管件模型,如果要想生产这样的工件,用传统的切削加工的方法是很困难的;用冲焊工艺过程要经过:板料—冲压—冷弯成形—焊接—抛光打磨等5道工序才能完成,需要开发很多模具,动用许多设备,其生产过程繁琐,生产周期长,且可能存在工件强度方面的缺陷,废品率极高。目前最有效的加工方法是液压成形(胀形)。

液压成形(Hydroforming)或称液压胀形,也叫内高压成形,是20世纪90年代首先在欧美国家兴起的新型空心管件加工工艺[1]2523。该工艺最大的特点是善于生产变截面(也称异形截面)的管件,且以此方法生产的管件重量轻、强度高、韧性好,因此受到航空航天、车辆制造领域的青睐。我国成规模的研究此技术始于21世纪初。目前,哈尔滨工业大学的研究水平基本可代表我国的现状,它们在三通管、复杂变截面管及汽车一些零部件上取得较好的成果,为国内汽车行业的厂商开发了此特种设备。[1]2531

作为一种特殊工艺下的生产方法,在生产过程中还存在很多不稳定的因素,为了能够保证产品的合格率,通常情况下在生产前期需对每一个具体的零件开展计算机模拟仿真分析,通过分析找到具体零件变形的基本规律,掌握力能参数之间的关系,以指导实际生产。

图1 异形截面管件模型Fig.1 Model of section tube with special shape

1液压成形原理

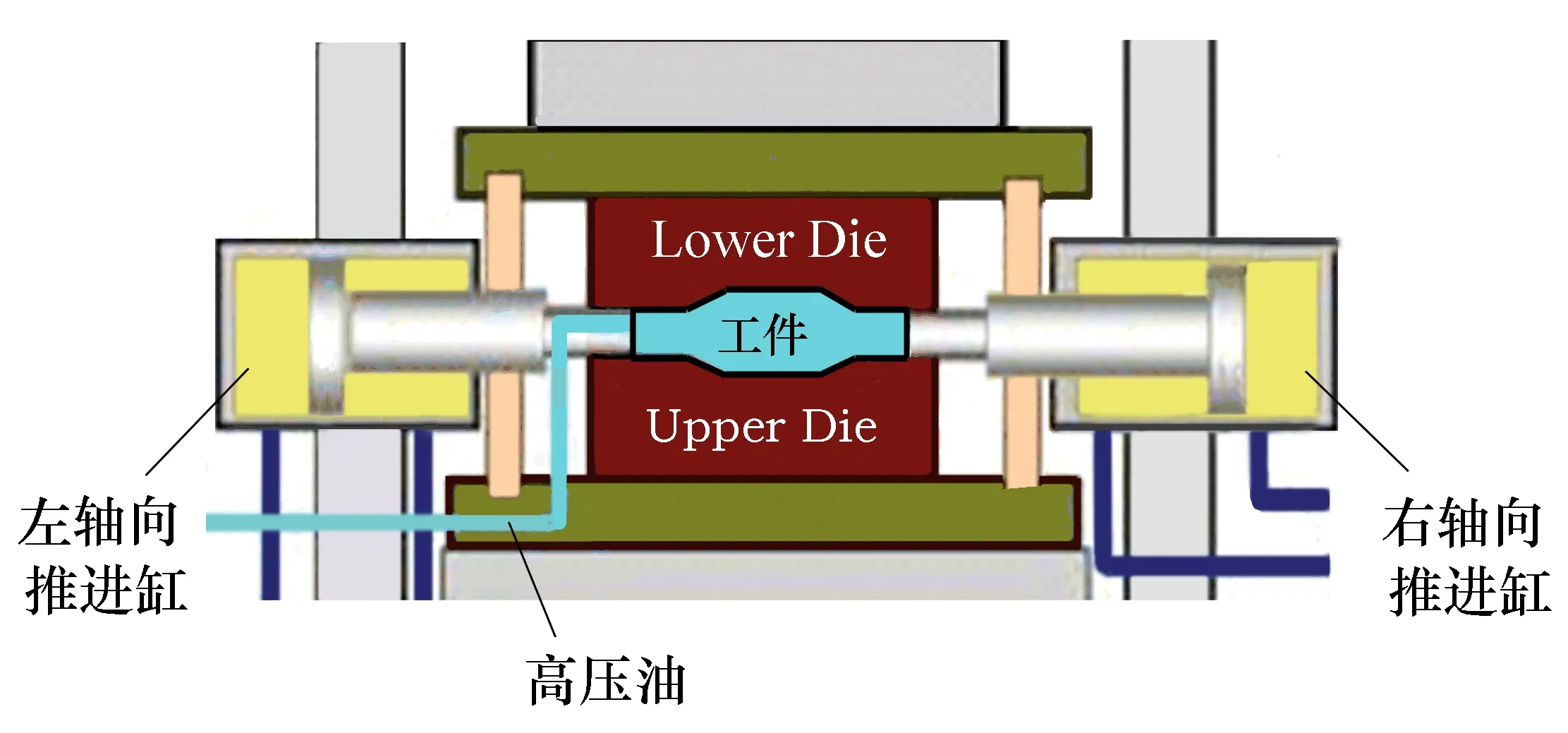

液压成形(Hydroforming)技术是利用液体压力使薄壁工件产生塑性变形的一种新型制造工艺方法[2]。如图2所示,为簿壁管件液压成形原理。其工艺过程是将工件的管坯料放入成形的上、下模具中,管坯中输入高压油,两端在左、右两个推进缸的作用下密封,薄壁管坯在高压油压力和两端推进力的作用下产生塑性变形,逐步形成模具的形状,从而得到合格的产品[3]。

原理是简单易懂的,但在实际的操作过程中由于管腔里的高压油的压力值与两端的推进力大小有一定的关系,且不同材料、不同形状、不同尺寸的工件的油压与推进力关系曲线是不一样的。因此,为了在实际的生产中加载更有把握,少出废品,先用计

算机模拟其成形过程,初步找到它们的油压与推进力的关系规律,为实际生产提供指导。

图2 薄壁管件液压成形原理图Fig.2 Principle of tube hydroforming

2有限元模拟中的几个关键问题

所选零件为柱形管坯,通过液压成形的方法变形为中间矩形两端柱形的零件,有限元软件选为具有较高知名度的Ansys商业应用程序。为了更准确地模拟其成形过程,必须把握有限元分析中的几个关键问题。

2.1单元类型的选取及划分

单元类型的选取是影响模拟成形精度关键之一。根据软件提供的单元特性,结合具体的管件壁厚,选用shell 163单元,并选取适度大小划分网格[4];模具不是重点计算分析对象,所以采用solid 186单元,刚体模型来考虑[5]145。为了节约计算时间,又因工件结构和受力均对称,所以选1/4进行研究。

2.2材料几何参数及本构关系

管坯为冷轧20钢无缝钢管,材料的特性及变形特点选定参数如表1所示。由于这种工艺过程属于再结晶温度以下的冷变形,所以要考虑加工硬化现象,也正是利用这个特点,使得加工后的工件增加了强度。

表1 20钢材料性能及几何参数

模型采用经典的与应变率无关的双线性随动硬化模型,用两个斜率来表示材料的应力应变特征即本构关系, 如图3所示。

图3 材料的本构关系Fig.3 Relationship of stress to strain

2.3接触问题

工件在变形过程中始终要与模具相接触,在软件的接触算法中,罚函数法已成为目前最常见的算法。具体操作时选用面对面接触(surface to surface),工件定义为接触面,模具定义为目标面,选择自动接触摩擦。这样选的好处在于,随着工件的变形,工件与模具既有接触又有摩擦,软件会自动按照罚函数法进行处理[5]146。

3工件成形过程的有限元模拟

3.1工件的变形过程

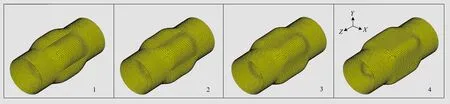

在轴向力和内压力的共同作用下,工件产生了塑性变形如图4所示。用Ansys模拟完成了工件在型腔由局部突起—褶皱—充满—饱满的成形过程,充分展示了工件的变化过程。

图4 工件突起—褶皱—充满—饱满的成形过程Fig.4 Tube shaping process of preiection-wrinkle-filling-complete

3.2等效应力

应力状态是塑性变形中的关键问题。图5为工件成形过程中的等效应力云图,根据色标不同可看出应力分布情况。图中,应力最大值主要集中在变成方形的平面处深红色部位,大约为670 MPa左右;最小应力集中在深兰色部位,约为380 MPa左右;其余根据变形不同颜色也各有分布,从数值上看都大于管坯的屈服强度,这充分说明了整个工件在塑性充型过程中应力的变化。

图5 等效应力云图Fig.5 Equivalent stress nephogram

3.3轴向缩短

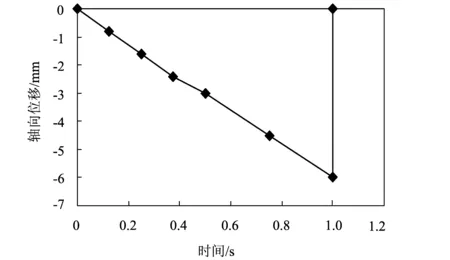

工件在变形过程中胀起来时往往会使壁厚变薄,从而使管件破裂。为了避免该现象的发生,在圆管的两端加了液压缸,它的作用一是对管件里的油密封,二是施加一个轴向的推进力来促使管端的金属向中间变形,从而达到补充金属的作用,这样就使得原来的管坯变短了。计算机可以计算出这个量。即取管端的某一节点,经Post26处理得到其Z方向的位移(原管坯一侧缩短量)如图6所示,为约6 mm,两端为12 mm。所以,在这个参数下成形后管子比原管坯缩短12 mm。

图6 轴向缩进Fig.6 Axis inden tation

3.4加载路径

图7 加载路径Fig.7 Loading path

在计算模拟的过程中,发现管内压力与管端轴向压力的配比关系是工件能否完整充满型腔的重要因素。在多次反复试验和结果对比中,得出了如图7所示的管内压力和轴向压力关系图。从图中可以看出其工艺过程的压力变化趋势:成形开始时管内和管端都充满了液压油,它们分别是15 MPa和12 MPa;随着时间的变化,管内压力迅速上升达到55 MPa左右,而管端压力缓慢上升大约只有15 MPa。这个结果与通常用理论判断的定性结论趋势相符,即工件变形力主要靠内压力,轴向压力只是起到辅助作用[6]。

3.5有限元模拟结果分析

从以上的4个方面的模拟分析,可以得到以下几点结论:

1) 完整地模拟了工件在型腔内由局部突起—褶皱—充满—饱满的成形阶段,充分展示了工件的变化过程;

2) 找出了工件变形的最大和最小应力值,其中最大值约660 MPa,在材料的抗拉强度410 MPa与硬化强度746 MPa之间,数值较为合理;

3) 计算出了管坯在成形过程中轴向缩短的距离约为每一端6 mm,两端共12 mm;

4) 初步确定了工件成形时管内压力和轴向压力的加载路径,为实际的生产提供第一手可靠的资料。

4结论

利用有限元方法加之计算机手段对非常规加工的工件进行成形过程模拟,充分展示了管件在模具中由局部突起—褶皱—充满—饱满的形变过程;得到了工件在成形过程中的等效应力分布图及最大等效应力值和相应的位置;计算出了变形完成后原管坯轴向缩短的值及加载路径的配比关系。

以上模拟结果的价值在于为实际工件的加工做了许多前期的预见性工作,提供了应力场和位移场的参考及实际生产操作时的具体载荷数值,为防止废品的产生,节约成本,提高企业经济效益起了积极的作用。

参考文献:

[1]苑世剑,何祝斌,刘钢,等.内高压成形理论与技术的新进展[J].中国有色金属学报,2011,21(10): 2523-2533.

[2]高振莉,张晶贤.管件液压成形过程的有限元分析及实验研究[J].中北大学学报,2008,120(4):308-211.

[3]姚丹,高振莉,张晶贤.圆管液压成形过程的有限元模拟及失效分析[C]∥中国塑性工程学会.第十届全国塑性工程学术年会、第三届国际塑性加工先进技术研讨会论文集.北京:全国塑性工程学会,2007:173-176.

[4]LEE Munyong,SOHN Sungman,KANG Changyoung.Study on the hydroforming process for automobile radiator support members[J].Journal of Materials Processing Technology,2002,131:115-120.

[5]姚丹,高振莉,张晶贤.圆管液压成形过程有限元模拟及失效分析[J].锻压技术, 2007,32(5):145-147.

[6]MUAMMER K,TAYLAN A.Application of two dimensional (2D) FEA for the tube hydroforming process[J].International Journal of Machine Tools & Manufacture,2002(42):1285-1295.

(编辑:庞富祥)

Finite Element Method Simulation for Thin Tube Processing

GAO Zhenli,YUAN Meixia,DOU Yunping

(SchoolofMechanicalElectronicandAutomolbileEngineering,BeijingUniversityofCivilEngineeringandArchitecture,Beijing100044,China)

Abstract:This paper focuses on hydroforming of rectangle in the middle of a tube. The numerical simulations were carried out for the tube processing. The controlling of hydroforming process mainly depended on processing parameters such as loading path and boundary conditions.The deformation process, distribution of equivalent stress and feeding displacement were obtained.The matching between internal pressure and feeding loading was found to be an important parameter for part forming.The results can provide reference for the practical forming

Key words:thin tube processing;finite element method simulation;hydroforming;deformation processing;equivalent stress

文章编号:1007-9432(2016)02-0174-04

*收稿日期:2015-08-28

基金项目:北京市教委科技发展项目:复杂薄壁件加工变形预测理论研究(KM201510016008)

作者简介:高振莉(1963-),女,太原人,副教授,主要从事机械制造理论及薄壁管件加工研究,(E-mail)gaozhenli@bucea.edu.cn

中图分类号:TG394

文献标识码:A

DOI:10.16355/j.cnki.issn1007-9432tyut.2016.02.010