高清检测技术对低压供料器状态监控效果浅析

2016-06-18袁斯殷

袁斯殷

高清检测技术对低压供料器状态监控效果浅析

袁斯殷

Sodra Cell Monsteras纸浆厂是瑞典最大的纸浆厂之一,现以该纸浆厂1台持续作业的煮浆设备为例,对其低压供料器轴承状态的检测和监控实施方法加以研究探讨,以供借鉴。

通常,在生产过程中对此类设备的轴承状态进行监测并不容易,存在如下困难。

其一,约29r/min的低速运转;

其二,压力脉冲形成的高检测值;

其三,轴承和轴承座需要在轴承保持器上进行轴向移动,为了实现这种移动,需要在轴承座和轴承保持器中间加上油脂,这会减弱轴承状态信号。

然而,使用SPM高清检测技术,并综合分析轴承信号传送至传感器时的减弱规律,有可能实现对轴承状态的准确监测。此外,由于压力脉冲会造成高检测值,所以不能以基础的检测趋势来设置警报装置,而是要根据轴承的症状作出预警,从而对轴承状态实施监测。

只要把测试器安装在进料器上,在检测结果中就会显示出清晰的外环模式。高动态和精确的检测技术使轴承状态检测变得可行。当然,由于存在其他监测因素的影响,轴承变化的实际检测数值可能会比预想值略低。

项目实施背景

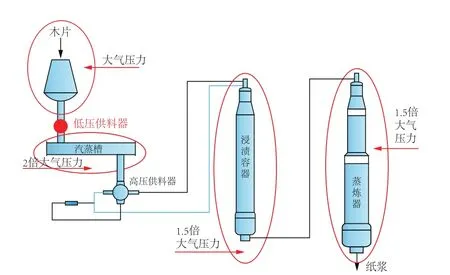

低压供料器是工厂设计中蒸煮流程的重要组成部分。受益于低压供料器和汽蒸槽的巧妙设计,工厂最新型蒸煮流程得以完善。其中,低压供料器的作用是把木片从工序的入口推送到汽蒸槽,汽蒸槽内的气压是入口处气压的2倍(图1)。供料器里的转子有5个刀片(图2),转子的转速约为29r/min。

图1 持续蒸煮设备的简化流程

图2 木片在气压作用下进出转子示意图

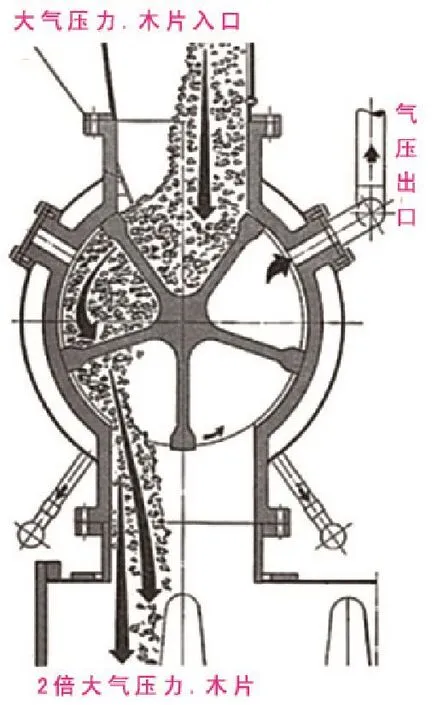

为了在供料器转子出现磨损后能够及时缩小转子和供料箱之间的缝隙,低压供料器中的轴承座采用了轴承在轴承保持器上可进行轴向移动的设计方案(图3), 通过转动供料器非运行端转轮,将圆锥转子送入供料箱,从而实现缩小间隙的功能。

图3 轴承及轴承保持器和轴承座装配图

实施目的及相关设置

根据SPM和Sodra Cell Monsteras之间供料器轴承状态监测的可行性分析,将选定测试设备安装在Sodra Cell Monsteras工厂的低压和高压供料器上进行检验,最终对该检测系统作出检验结论。

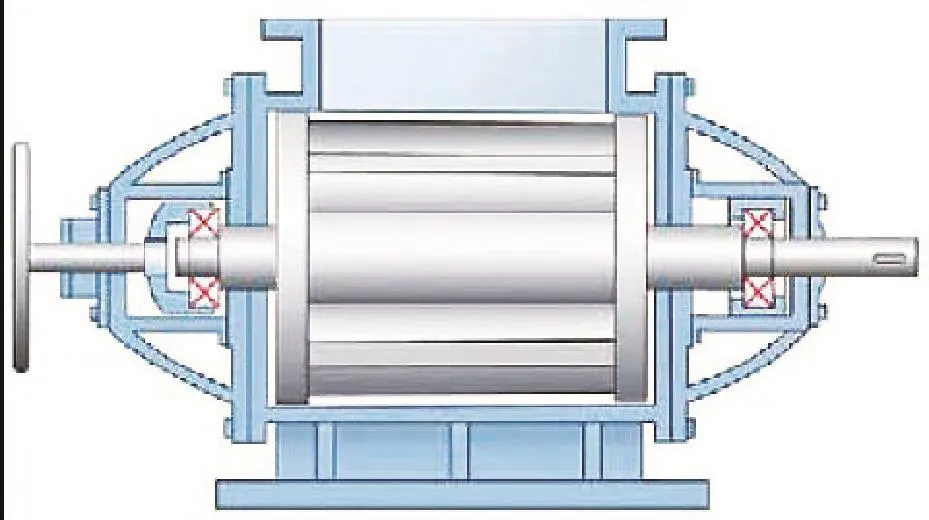

检测系统配置如图4所示,在供料器轴承座上安装1套Intellinova Compact INS18在线系统和两个冲击脉冲传感器,并安装1个转数转换器配合阶次跟踪检测器的使用。

图4 系统配置

状态监控设备检测设置如下。

检测时间:和FFT检测时间一致;上限频率数:100次;谱线:3200;增强信号的因素:5;检测间隔:1h。

检测过程及结论

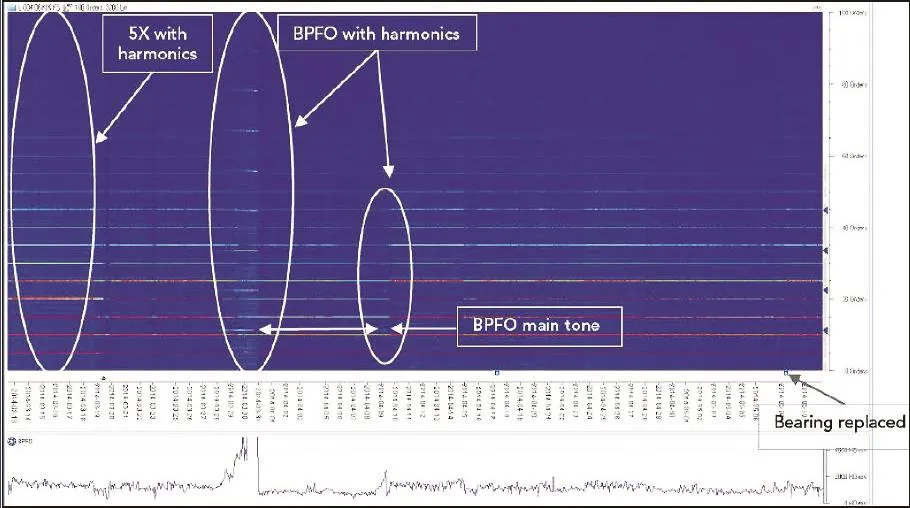

低压供料器的读数由转子的叶片数量及其谐波控制。此类典型供料器有5个叶片,检测数值中可以看到相关脉动结果。某些读数显示外环(BPFO,轴承外环轨道损坏频率)信号图像如图5所示(底部是BPFO信号趋势)。

图5 低压供料器彩色频谱

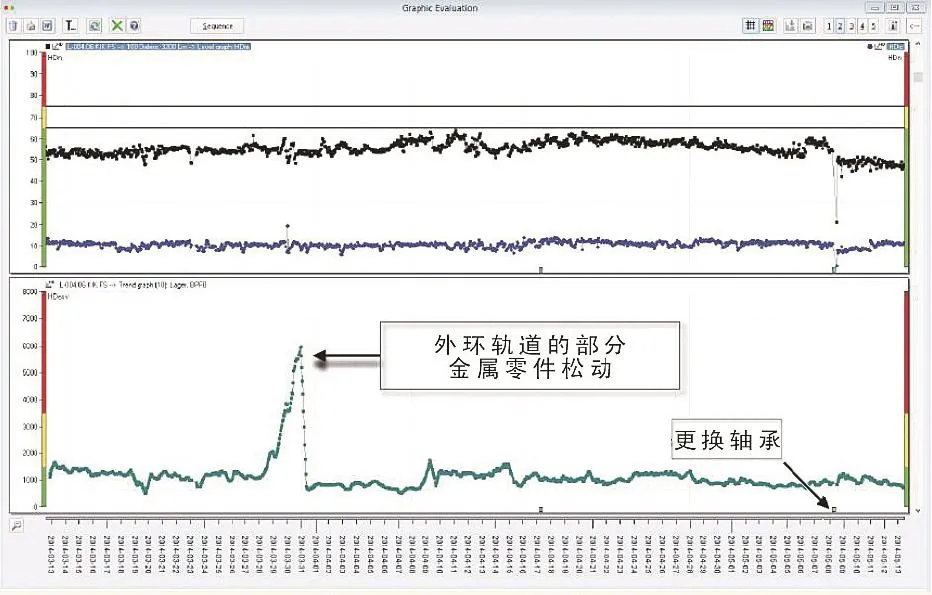

通过HDm/HDc趋势和BPFO状态趋势图(图6)可以看到1条高水平且稳定的HDm/HDc趋势线,这些高水平是在转子叶片进入和离开各自压力空间时产生的。很显然,轴承的故障无法借助HDm/HDc趋势进行测算;而在对BPFO信号趋势加以分析时,则不难发现:轴承的故障是可以比较明显地体现出来的(在BPFO高值点可以发现外环轨道的部分金属零件松动)。在趋势线的高水平点显示,外环轨道有部分是不牢固的。如果更多的部分松散,轴承就会产生锋利的边缘,BPFO趋势线就会再次上升。如果滚轴可以缓解轨道的松动,则不会出现高检测值。

图6 HDm/HDc趋势和BPFO状态趋势

综上所述,虽然目前的轴承检测水平相对较低,但是在添加其他的检测因素后,却可以极大的改变现状。如图7所示,对上述检测系统要求更换的轴承进行现场检修,在该轴承外环发现较大的碎片。

图7 低压供料器的非驱动端轴承

·凯特克螺栓预紧力控制技术推广·