筒袋泵首级叶轮结构参数对水力性能影响

2016-06-17郑水华牟介刚

郑水华,钱 亨,牟介刚,刘 菲,吴 波,陈 莹

(1.浙江工业大学 机械工程学院,浙江 杭州 310014;2.利欧集团股份有限公司,浙江 温岭 317500)

筒袋泵首级叶轮结构参数对水力性能影响

郑水华1,钱亨1,牟介刚1,刘菲1,吴波2,陈莹1

(1.浙江工业大学 机械工程学院,浙江 杭州 310014;2.利欧集团股份有限公司,浙江 温岭 317500)

摘要:为进一步提高立式筒袋泵性能,基于RNG k—ε湍流模型,对立式筒袋泵首级叶轮进行数值模拟.通过分析改型前后各个流量状况下的外特性曲线和离心泵内压力云图,研究了不同叶片数和不同叶片包角角度情况下离心泵扬程和效率的变化情况,为筒袋泵进一步改良提供了依据.结果表明:随着叶片数的增加,离心泵各个流量情况下的最大效率值呈现先增大后减小的现象;随着叶片包角的增大,离心泵效率先上升后下降,存在着一个对于离心泵性能最佳的包角角度;相较叶片数改变对性能的影响而言,叶片包角改变对性能的影响较小.

关键词:筒袋泵;首级叶轮;叶片数;叶片包角

立式筒袋泵作为一种可靠性良好,性能优秀的离心泵,在精炼厂、石油化工行业、发电厂、低温工程中具有广泛的应用,其结构造型曾经进行过多次改进[1].由于立式多级筒袋泵结构的特殊性,国内外对其研究主要着重在工程实际上的应用.Heinz hoffmann等[2]介绍了国外筒袋泵在液体传输中的应用.最新的筒袋泵产品能够满足不断增长的环境保护,安全性和效率需求.高华[3]、许文超等[4]结合相关现实案例,介绍了立式筒袋泵在使用过程中的注意事项,讨论了立式筒袋泵安装、维护方面对筒袋泵运行性能的影响.庄保堂等[5-6]对立式多级筒袋泵吸入装置进行了优化设计,采用了叶片进口直径较大的叶轮,并在首级叶轮两侧加装了诱导轮,大幅提高了筒袋泵的空化性能.现有的立式筒袋泵结构已经能够满足使用现场的汽蚀性能要求,为了进一步提高筒袋泵的综合水力性能,必须对立式多级筒袋泵水力性能进行深入研究.张金凤等[7]研究了在叶轮叶片之间增加分流叶片对离心泵性能的影响,结果表明增加分流叶片有助于提高流体扬程,最高效率点向大流量工况偏移.张翔等[8]研究了叶片包角在单级单吸离心泵中对离心泵性能的影响,证明了叶片包角对离心泵性能的影响主要表现在对流体流动脱流和漩涡的影响,离心泵存在一个最佳包角角度.尽管已经有很多学者利用数值模拟技术对离心泵进行研究[9-11],但很少有学者对筒袋式凝结水泵进行通过数值模拟来优化结构并提高泵性能的研究.因此,以300LDTN-200立式多级筒袋泵为样本,先分析其内部水力状态,流体流动规律,再通过改变叶片数,叶片包角和装置流量,对不同组合下的水力模型进行数值研究,分析组合对筒袋泵水力性能的影响规律,从而得出使筒袋泵性能最优化组合.

1数值模拟

1.1几何模型

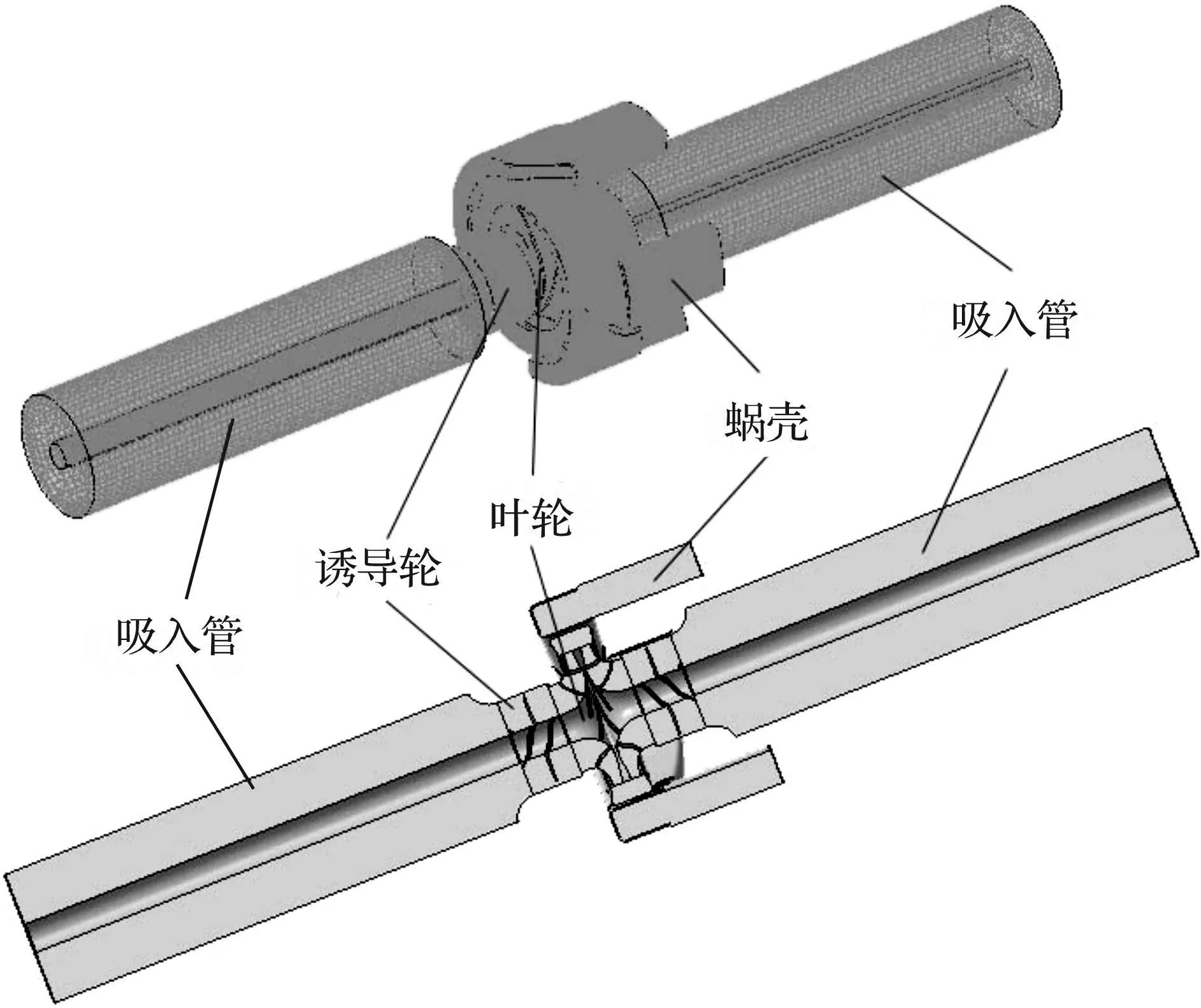

300LDTN-200立式多级筒袋泵流体域主要结构如图1所示,该筒袋泵叶轮两侧进口皆包含诱导轮,为了平稳流体流入离心泵时的流动状态,在叶轮进口处加3倍进口管直径的进水管段[8].该模型泵性能参数为:设计流量Q=250 m3/h,设计扬程H=165 m,转速n=1 480 r/min,效率η=75%,进口直径D1=185 mm,出口直径D2=286 mm.

图1 筒袋泵流体域三维模型Fig.1 Three-dimensional model of barrel pump fluid domain

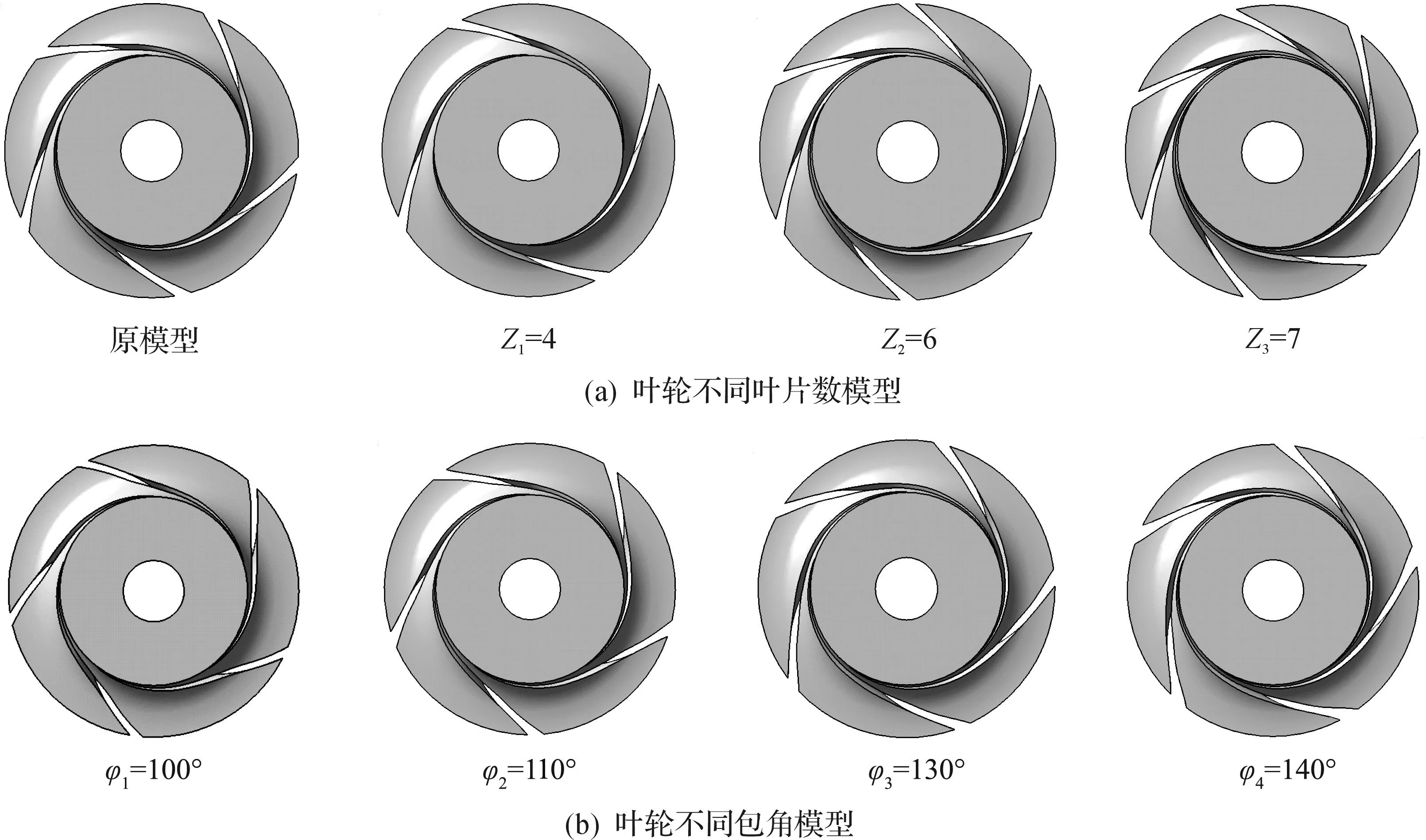

根据离心泵设计原则,在理论计算最佳值附近选择适当改型参数,在不改变叶轮其他设计参数的情况下,如图2对首级叶轮叶片数和叶轮包角进行改型,Z分别为4,5,6,7,φ分别为100°,110°,120°,130°,140°,其中原模型叶片数Z0=5,包角φ0=120°.

图2 立式筒袋泵首级叶轮改型模型Fig.2 Modification model of barrel pump primary impeller

1.2湍流模型与网格划分

Gambit软件是一款成熟的商用流体网格划分软件,能够自动将四面体、六面体、三角柱和金字塔形网格进行混合,在对于复杂几何结构模型的研究上尤为有用,能够有效提高数值模拟的准确性[10-11].由于筒袋泵流体域结构较为复杂,为确保最终网格的质量采用4面体网格,在诱导轮,叶轮和蜗壳这几个影响重大的部位选用较小的网格尺寸,在进水管及出水管选用较大的网格尺寸.对叶轮和蜗壳流体域进行网格无关性验证,选取从疏到密98~212万7组不同网格数量的原模型在设计工况下进行定常计算,发现在总体网格数大于180万后扬程变化小于1%.流体域模型网格数量最终控制在200万左右.湍流数值模拟方法采用RNG k—ε模型[12-13],其输运方程分别为

(1)

(2)

(3)

η=Sk/ε

(4)

式中:k为湍动能;ε为耗散率;其余皆为无量纲常数:η0=4.38,β=0.012,Cμ=0.084 5,C1ε=1.42,C2ε=1.68,σk=0.719 4,σε=0.719 4.

2性能参数预测

2.1实验装置

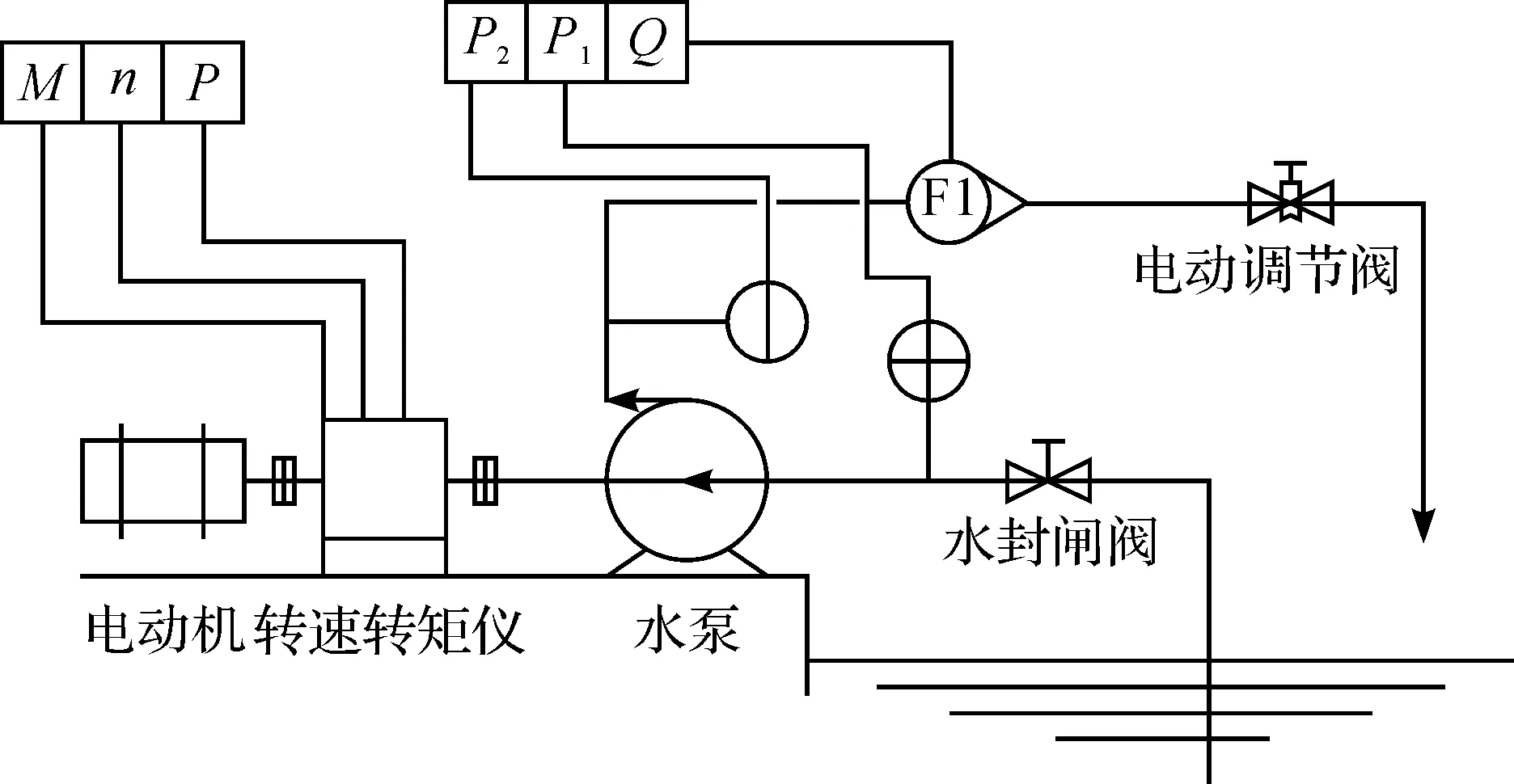

依据GB/T 3216—2005《回转动力泵 水力性能验收试验1级和2级》对该泵进行外特性实验,试验台简图如图3所示.

图3 水泵试验台简图Fig.3 Sketch of pump test rig

试验中采用试验电机效率为95.6%,电机实际功率通过高压宽带功率分析仪得到,再通过计算转换成离心泵扭矩进行分析,其他主要实验设备还包括手持式转速仪、进出口压力变送器和电磁流量计.

2.2数值计算结果与实验结果对比

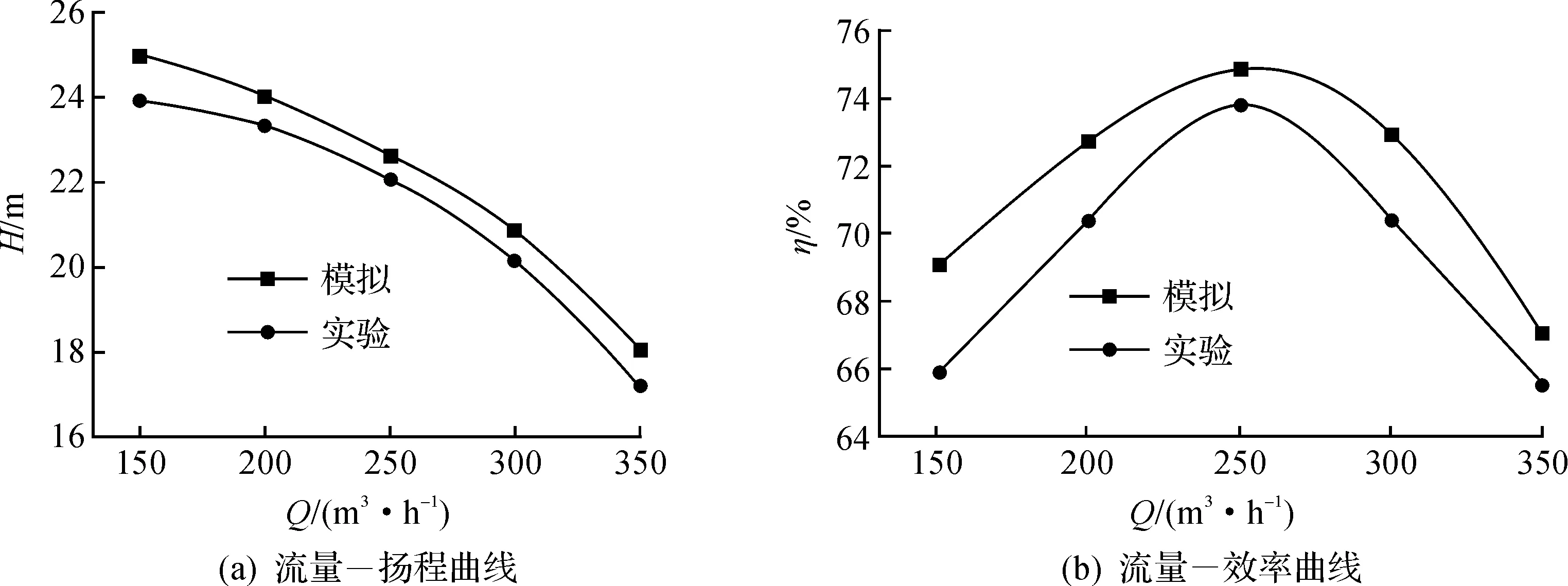

根据所述离心泵水力性能数值模拟方法,得到原模型泵H—Q和η—Q性能曲线.为了验证立式多级筒袋泵CFD数值模拟结果的准确性,把在相同流量工况下性能试验的数据与数值模拟预测数据做对比,数值模拟与样机试验的H—Q和η—Q性能曲线对比如图4所示.

图4 模型泵性能曲线模拟值和实验值对比Fig.4 Simulation value and experiment value contrast of model performance curves

从图4中可以看出:两曲线的趋势基本一致.预测曲线中扬程随流量的增加而降低,在大流量工况下扬程的减小率变大、曲线变陡峭;效率先增大后减小,并在设计工况达到最高效率值.由于数值模拟不考虑离心泵制造质量对于泵最后性能的影响,导致了数值模拟所得扬程、效率值整体大于试验值.但扬程值绝对误差在0.56~1.07 m之间,相对误差范围在2.48%~4.8%之间,最大误差范围小于5%,且设计工况下相对误差小于3%;效率值绝对误差在1.1%~3.1%之间,相对误差范围在1.5%~4.46%之间,证明了数值模拟结果具有分析对比价值.

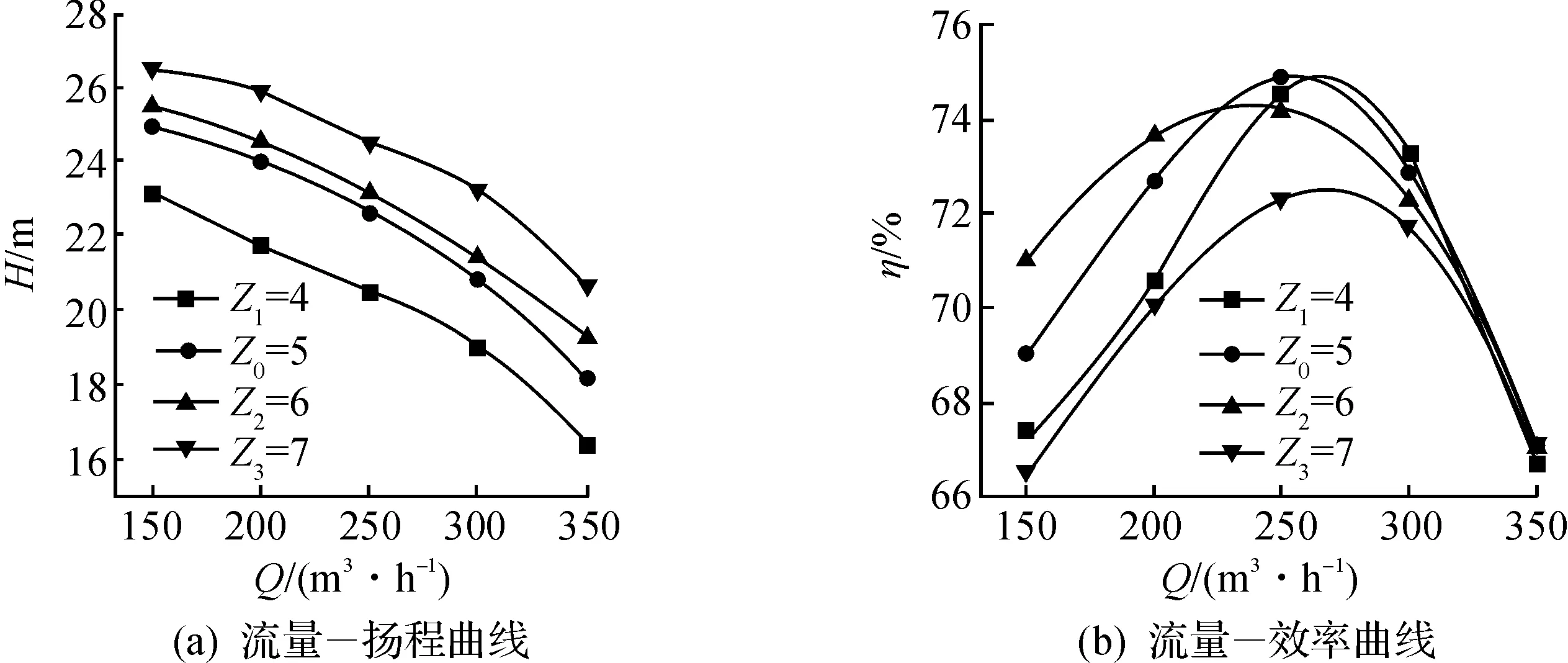

2.3叶轮叶片数对水力性能的影响

图5 不同叶片数外特性曲线Fig.5 External characteristic curves of different blade number

不同叶片数的立式多级筒袋泵扬程随流量工况变化的规律如图5(a)所示,由图5(a)可知:在同一流量工况点,随着叶片数的增加,扬程增大,当叶片数为4时,扬程最小,叶片数为7时,扬程最大;当叶片数由4增加到5时,扬程增加的幅度较大,随着叶片数继续增加,扬程增幅有所减小.不同叶片数立式多级筒袋泵效率随流量工况变化的规律如图5(b)所示,由图5(b)可知:随着叶片数的增加,效率最大值呈先增大后减小趋势,原模型即叶片数为5时的最大效率为所有改型中的最大值;随着双吸叶轮叶片数的增加,当叶片数为6和7时,小流量的效率曲线变得平缓;且随着叶片数的逐渐增加,最高效率点向大流量方向移动.

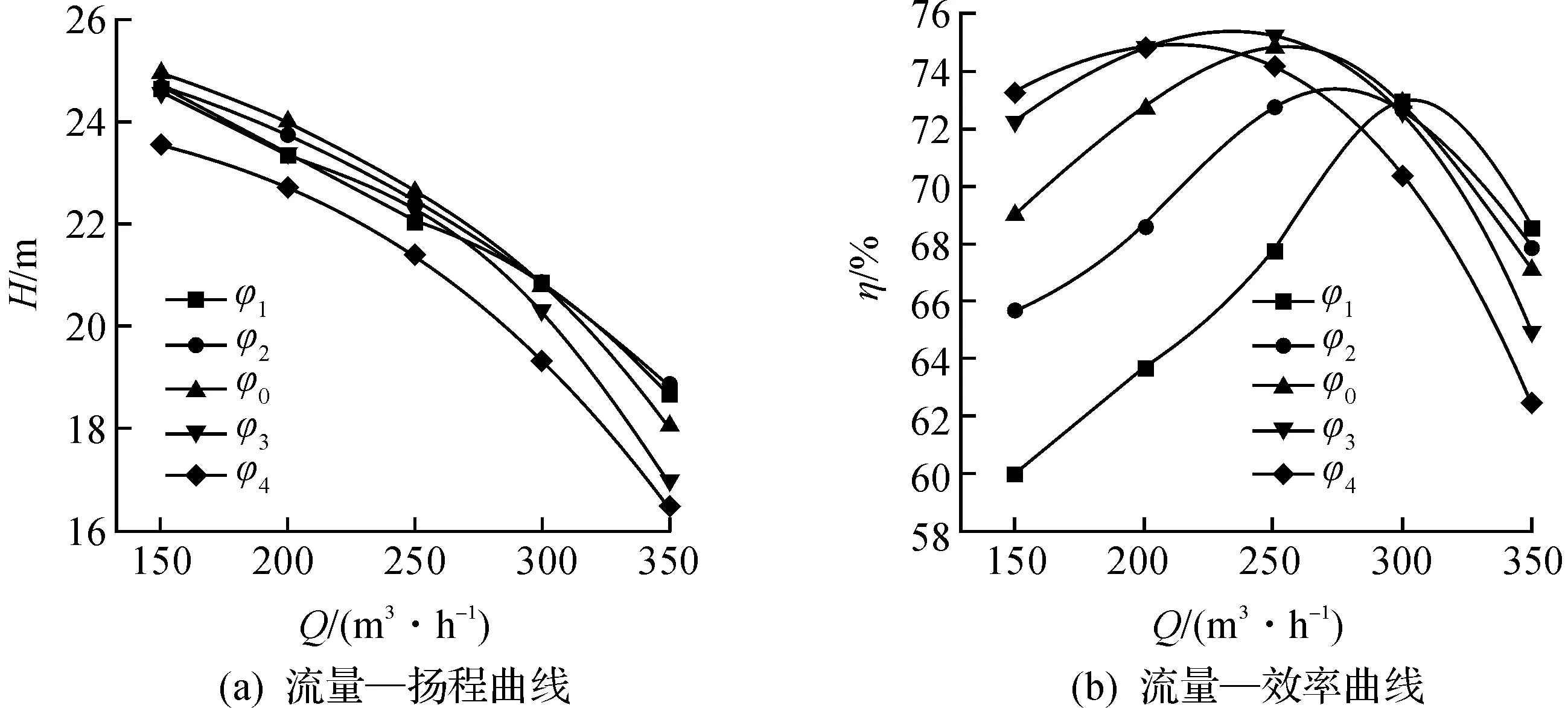

2.4叶轮包角对水力性能的影响

为了研究叶轮不同包角大小对立式多级筒袋泵扬程的影响规律,在不改变原模型叶片数的情况下,离心泵的流量-扬程曲线、流量-效率曲线如图6所示.在改变立式多级筒袋泵首级叶片的包角后,不同的流量工况下进行模拟的结果所得流量扬程曲线的整体趋势基本一致.其中,φ=120°,130°和140°时的趋势更为近似,呈现基本平行的状态.同一流量工况下,φ=140°时扬程最低,φ=120°时扬程最高,同时包角越小,包角角度的降低对于扬程的改变越明显.当φ=130°时,改型泵扬程在大流量情况下下降较快.φ=100°和110°的改型泵与模型泵相比,在流量小于1.2Qopt时,在同一流量工况下,扬程随包角角度的增加而增大.随着流量的增大,φ=120°的原模型相比于φ=100°和110°的扬程降低趋势变得更陡峭,即原模型在大流量工况下的工作状态不如包角稍小一点的模型泵.

图6 不同包角外特性曲线Fig.6 External characteristic curves of different vane wrap angles

随着包角的增大,最大效率值点向小流量方向移动,并且效率的最大值呈现先增大后减小的趋势,φ=130°时的效率最大值点为所有模型模拟中的最大效率;φ=100°和110°时,在最高效率点左侧,随着角度的减小,效率曲线的斜率增大,同一流量工况下,角度增加,效率值增大,在最高效率点右侧,则是在同一流量工况下,角度越大效率值越小;φ=130°和140°时,从图6(b)中可以看出:最高效率点先增加后减小,最高效率点左侧的效率曲线随着角度的增加趋势变得平缓,且同一流量工况下角度越大效率值越大,在最高效率点右侧,同一流量工况下,包角角度越大效率值越低.

φ=100°时的最高效率值为所有模型中最低的,可能是由于包角过小导致叶轮叶片流道内扩散严重,使得叶片单位面积的负荷增大,从而形成叶片表面脱流,加重了立式多级筒袋泵的水力损失.随着包角的增加,最高效率值也增加,但是叶片包角增加到130°时,包角再增加,最高效率值反而下降,在叶片出口安放未改变情况下,主要是由于包角增大过多使得叶轮叶片过长增加摩擦损失而使得效率下降.

3立式筒袋泵内流场分析

3.1不同叶片数内流场分析

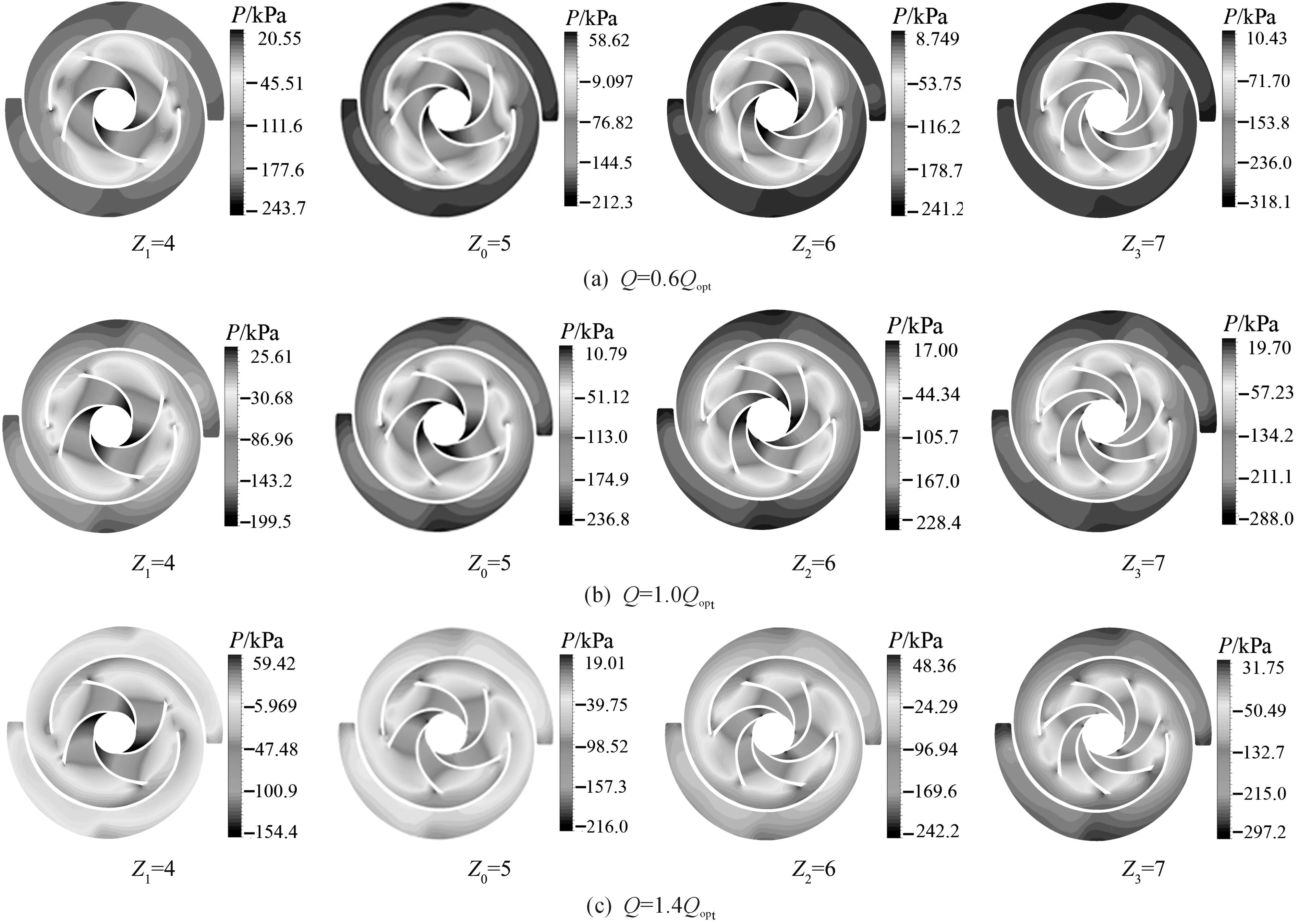

图7 不同叶片数各流量下压力分布Fig.7 Pressure distribution of different blade number with different flow rates

图7为各个泵模型在不同叶轮叶片数情况下截面压力云图.选取各个模型在流量Q=0.6Qopt,1.0Qopt和1.4Qopt时的云图进行分析.根据图7可以看出:流量越大,叶片数量对离心泵内流体压力分布的影响越明显.在大流量情况下,随着叶片数的增加离心泵内流体压力分布情况有显著改善;叶片数越多,离心泵运行过程中越容易在流体域中产生低压区,这会使得离心泵的效率有一定程度的下降;随着离心泵流量增大,离心泵内部各处压力皆增大,所以在大流量工况下工作要注意离心泵蜗壳的承压能力,较多的叶片数可以减小离心泵内流体压力最大值,避免离心泵运行故障.综上所述,叶轮叶片数的增加对平稳立式筒袋泵内压力分布,增加流体流动稳定性具有一定作用,特别是在大流量情况下.

随着叶片数的增加,液体与叶片的接触面积增大,增加了水力损失,因此综合考虑离心泵的效率和运行可靠性,模型泵最优叶片数选择为5个叶片.

3.2不同包角角度内流场分析

图8为各个泵模型在不同叶片包角情况下截面压力云图,选取各个模型在流量Q=0.6Qopt,1.0Qopt和1.4Qopt时的云图进行分析.

从图8中可以发现:在相同流量工况下,随着包角的增加,离心泵内最高压力呈现先减小后增大的趋势,最低压力呈现先增大后减小的趋势;在大流量情况下包角的变化对离心泵内流体最高压力的影响更为显著;在设计工况下,随着包角的增大,离心泵内低压区有一定程度的减小.综上所述,叶轮包角大小的变化对离心泵内流体压力的影响没有特别显著,对模型泵而言,在包角φ0=120°时离心泵内压力分布最均匀.

4结论

数值模拟应用于研究立式离心泵性能具有良好的准确性,模拟结果相较于实验结果误差不超过5%.叶轮叶片数对于立式筒袋泵首级叶轮性能的影响主要体现在随着叶片数的增加,离心泵扬程呈现逐渐上升的趋势,其效率最大值呈现先上升后下降的趋势;在大流量情况下,叶片数的增加对于改善立式筒袋泵内流体压力分布具有显著效果.叶轮叶片包角大小对于立式筒袋泵性能的影响没有特别明显的规律,总体上来说,随着叶轮包角的增大,立式筒袋泵效率呈现先增大后减小的趋势;在选择叶轮包角大小时,要综合考虑其对于扬程,效率,流场压力分布的影响.参考文献:

图8 不同包角角度各流量下压力分布Fig.8 Pressure distribution of different vane wrap angles with different flow rates

[1]张翠萍,邓德伟.低温立式筒袋泵结构发展简述[J].水泵技术,2014(2):18-34.

[2]HOFFMANN H, BOTT N. Barrel pumps for transferring liquids: the latest products meet increasing demands for environmental protection, workplace safety and efficiency[J]. Metal finishing,2005,103(9):47-49.

[3]高华,张凯,祁尧飞.立式筒袋泵在海洋石油平台的应用[J].中国造船,2010,51(z1):140-143.

[4]许文超,韩笑,杨立,等.安装、维护对立式筒袋泵的影响[J].石油/化工通用机械,2014(9):59-61.

[5]庄保堂,罗先武,王鑫,等.立式多级筒袋泵诱导轮及首级叶轮内的空化流动数值模拟[J].清华大学学报(自然科学版),2011,51(2):267-271.

[6]庄保堂,罗先武,余伟平,等.立式多级筒袋泵吸入装置的优化设计[J].排灌机械工程学报,2010,28(1):1-6.

[7]张金凤,袁寿其,付跃登,等.分流叶片对离心泵流场和性能影响的数值预报[J].机械工程学报,2009,45(7):131-137.

[8]张翔,王洋,徐小敏,等.叶片包角对离心泵性能的影响[J].农业机械学报,2010,41(11):38-42.

[9]GUO Xiaomei, ZHU Linhang, ZHU Zuchao, et al. Numerical and experimental investigations on the cavitation characteristics of a high-speed centrifugal pump with a splitter-blade inducer[J]. Journal of mechanical science and technology,2015,29(1):259-267.

[10]HUANG Si, SU Xianghui, GUO Jing, et al. Unsteady numerical simulation for gas-liquid two-phase flow in self-priming process of centrifugal pump[J]. Energy conversion and management,2014,85:694-700.

[11]CUI Baoling, CHEN Desheng, XU Wenjing, et al. Unsteady flow characteristic of low-specific-speed centrifugal pump under different flow-rate conditions[J]. Journal of thermal science,2015,24(1):17-23.

[12]温正,石良辰,任毅如.FLUENT流体计算应用教程[M].北京:清华大学出版社,2009.

[13]童跃平,张淑佳,李贤华,等.标准k—ε模型与RSM模型在离心泵三维模拟中的比较[J].浙江工业大学学报,2008,36(6):678-681.

[14]陆河权,牟介刚,郑水华,等.凹槽深度对新型平衡鼓性能影响的研究[J].浙江工业大学学报,2012,40(5):559-561.

[15]张韬,张淑佳,毛鹏展,等.定常多相位方法与非定常方法用于离心泵数值模拟的比较研究[J].浙江工业大学学报,2009,37(6):644-647.

(责任编辑:刘岩)

Influences of barrel pump primary impeller structural parameters on hydraulic performance

ZHENG Shuihua1, QIAN Heng1, MOU Jiegang1, LIU Fei1, WU Bo2, CHEN Ying1

(1. College of Mechanical Engineering, Zhejiang University of Technology, Hangzhou 310014, China;2. LEO Group Co., Ltd., Wenling 317500, China)

Abstract:Based on RNG k-ε turbulence model, numerical simulations is used in barrel pump primary impeller to further improve barrel pump performance. Through the analysis of external characteristic curves and flow field pressure distribution of different model in different flow rates, the change of head and efficiency in different blade number and different vane warp angles is researched to provide the basis for pumps improvement. The results indicate that head rises with the blade number added but efficiency first rises then falls. The change of blade number is more obvious to influence pump’s performance in large flow rate. The efficiency first rises then falls with the vanes warp angles added. The impact of vanes warp angles on the performance is less than the blade number.

Keywords:barrel pump; primary impeller; blade number; vanes warp angle

收稿日期:2015-09-10

基金项目:国家自然科学基金资助项目(51476144);浙江省自然科学基金资助项目(LQ15E050005)

作者简介:郑水华(1977—),男,浙江杭州人,副教授,博士,主要从事流体分析研究工作,E-mail:zneu@zjut.edu.cn.

中图分类号:TH311

文献标志码:A

文章编号:1006-4303(2016)02-0189-06