TBM盘形滚刀破岩过程的数值研究

2016-06-16张银霞江志强段留洋刘治华

张银霞,江志强,段留洋,王 栋,刘治华

TBM盘形滚刀破岩过程的数值研究

张银霞,江志强,段留洋,王栋,刘治华

(郑州大学 机械工程学院,河南 郑州 450001)

摘要:采用ANSYS/LS-DYNA对TBM(tunnel boring machine)滚刀切削岩石的过程进行动态模拟和动力学分析,研究了破岩过程中滚刀的受力情况和滚刀贯入度及滚动速度对切削力的影响规律.结果表明,当岩石单轴抗压强度为45 MPa时,滚刀承受的侧向力、滚动力及正向力的平均值分别约为0、0.45、4.5 kN,在该工况下滚刀的最佳贯入度及滚动速度分别为10 mm和3.6 r/min.研究结果为工程人员在次硬围岩的工况下设计工作参数提供了合理依据.

关键词:TBM滚刀;破岩过程;LS-DYNA;有限元仿真

0引言

硬岩隧道掘进机(tunnel boring machine,TBM)作为一种先进的隧道施工机械被广泛用于水电隧洞、城市地下工程、河海地下隧洞、公路隧道等重要工程中.盘形滚刀是TBM切削岩石的刀具,属于易损耗件,在工程中消耗量非常大,其费用约占工程施工费用的三分之一,它的性能直接影响到工程造价与工期.因此,对滚刀破岩过程进行数值模拟,研究滚刀的受力预测模型和破岩机理,对改进滚刀的结构设计,提高TBM的破岩能力和掘进效率,从而实现高效、低能耗的隧道掘进具有重要意义[1-2].

目前,国内外已有不少研究人员对盘形滚刀的破岩过程和破岩机理进行了一定的理论和试验研究.张魁等[3]和谭青等[4]采用离散元法(DEM)建立了滚刀切削模型,分析了不同围压、刀具间距以及切削顺序对滚刀破岩的影响;谭青等[5]采用离散元法建立岩石与盘形滚刀的二维模型,研究了贯入度、切削力与裂纹数三者的关系;Teale进行了滚刀切削试验,分析了刀刃角度对切削载荷的影响规律,并得出刀圈的刀刃角度一般不小于90°;Cho等[6]采用AUTODYN-3D模拟了滚刀破岩的动态过程;Onate等[7]用DEM 分析了刀具切削岩石时的动态行为;谭青等[8]利用ANSYS/LS-DYNA对盘形滚刀破岩过程进行了数值研究,分析盘形滚刀破岩机理及其在破岩过程中的受力.然而,有关滚刀滚动速度对切削力的影响方面的研究很少.笔者利用有限元软件ANSYS/LS-DYNA建立滚刀破岩过程的仿真分析模型,研究了破岩过程中滚刀的切削力以及贯入度和滚动速度对切削力的影响规律.

1盘形滚刀破岩过程的有限元建模

1.1建立几何模型

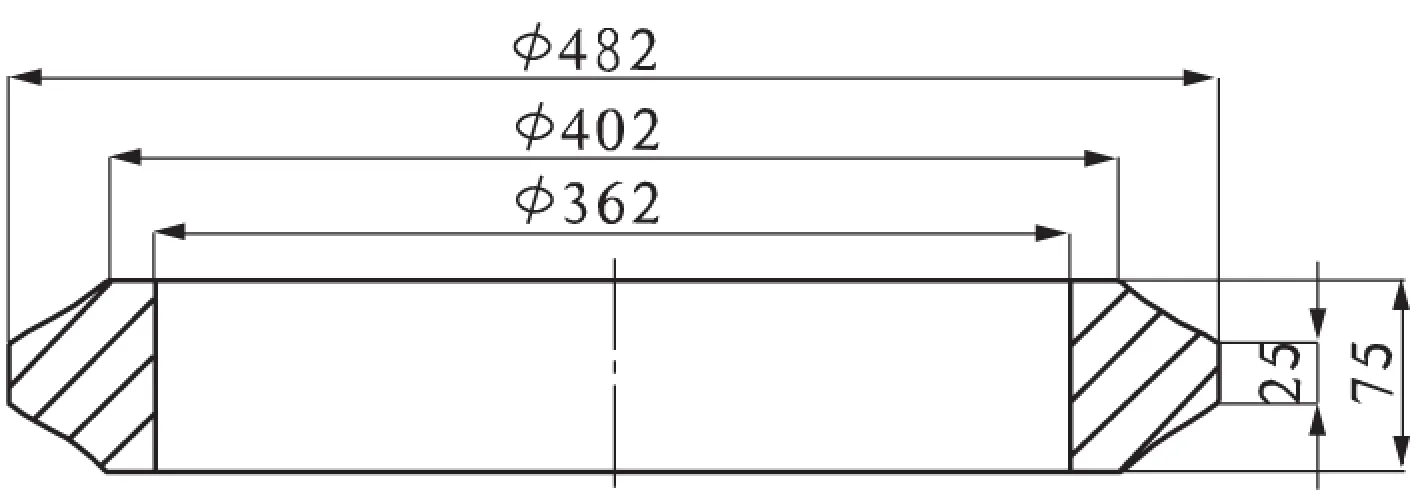

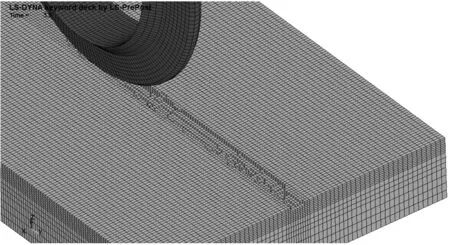

在建立几何模型时,不考虑刀盘及刀体,只考虑滚刀刀圈在岩石表面滚动切削,因此只建立刀圈和岩石的几何模型.根据19英寸刀圈的实际尺寸进行建模,其截面尺寸如图1所示.为了保证仿真的正确性,同时提高计算效率,建立岩石的简化模型,其形状为长方体,长、宽、高分别为2、1、0.1 m,整个破岩仿真的几何模型如图2所示.

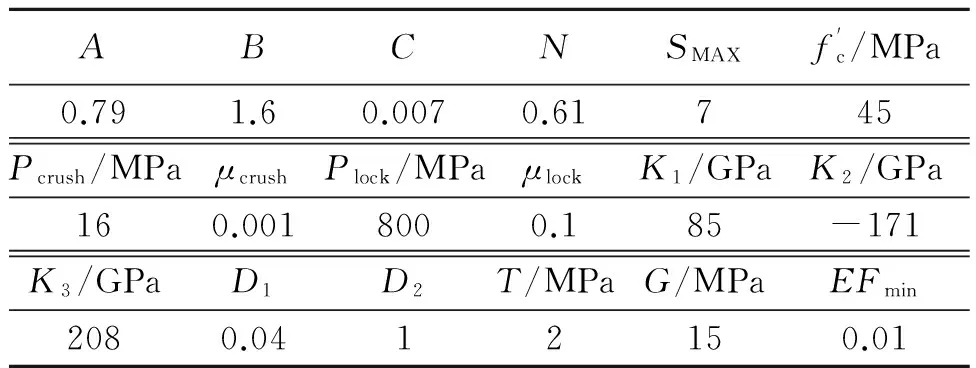

1.2定义材料

1.2.1岩石材料模型

图1 刀圈截面尺寸

图2 破岩仿真的几何模型

ABCNSMAXf'c/MPa0.791.60.0070.61745Pcrush/MPaμcrushPlock/MPaμlockK1/GPaK2/GPa160.0018000.185-171K3/GPaD1D2T/MPaG/MPaEFmin2080.0412150.01

1.2.2滚刀材料模型

TBM盘形滚刀大多用高强度、高耐磨性的合金钢制造而成,其弹性模量比岩石大很多.因笔者不分析滚刀的磨损,故将滚刀定义为刚体材料.

1.3定义接触及边界条件

滚刀和岩石之间采用ANSYS/LS-DYNA软件中的*CONTACT_ERODING_SURF ACE_TO_SURFACE接触算法.这种算法属于侵蚀接触算法,专门用于两个面接触时一个面发生失效的问题[9].失效后的单元直接被删除,新的接触在剩余的单元接着进行.将滚刀面作为接触面,岩石面作为目标面,静摩擦数为0.35,动摩擦系数为0.3.

刀盘转速随着刀盘直径增大而减小[10].根据本工况可知,刀盘直径为12 m,取转速为n=3.6 r/min,滚刀安装位置位于刀盘半径为1 m处的单把正滚刀,计算出滚刀的滚动速度ω=1.56 rad/s.为了防止刀圈在破岩过程中剧烈振动与倾斜,限制刀圈X方向(轴向)的平动自由度,允许Y方向(可施加和改变切削速度)和Z方向(可施加和改变贯入度)的移动,限制沿Y轴和Z轴两个方向的转动自由度.对于岩石,底面采用全固定约束,添加无反射边界约束,使简化的岩石模型代表无限大的岩石层.

2仿真结果与分析

2.1破岩过程中切削力的变化规律

对于岩石单轴抗压强度为45 MPa,贯入度为7 mm的仿真结果如图3所示.当岩石受到的等效应力超过材料失效准则所设定的单轴抗压强度之后,单元失效删除,滚刀接着与前方的岩石接触作用.盘形滚刀切削岩石,主要受到三个方向的作用力:正向力FV,滚动力(切向力)FR和侧向力FS.

图3 局部破岩展示

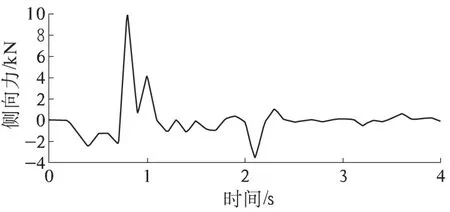

2.1.1侧向力随时间变化的曲线

侧向力FS是由于岩石的不均匀性、各向异性或者因转动受到离心力而产生.侧向力与时间的关系如图4所示,从图4可以看出,侧向力大小基本都在零左右,偶尔有较大的波动,这是因为切削时振动会使刀圈发生侧移现象,造成岩石与滚刀的接触力急剧增大,甚至损坏滚刀.在工程中,由此而破坏刀具的情况也较为常见.正常情况下,侧向力很小,而且与切深的关系不大.

2.1.2滚动力随时间变化的曲线

滚动力FR是滚刀向前滚动的阻力,也是设计刀盘转动电机的依据[11].从图5可知,滚动力并非常值,而是切削稳定后在一定数值范围内上下波动.这是脆性材料切削的基本特征,也符合岩石跃进式切削的基本特征.切削开始时,形成岩石小块破碎体,滚动力比较小,随着滚刀向前滚动切削,载荷逐渐增大,当压力超过岩石的抗压强度时,岩石会发生崩碎,随之刀具切入载荷会瞬时下降,然后遇到新岩石,载荷又上升,跃进切削再次发生.由本次仿真结果知,滚动力FR的平均值约为0.45 kN.

图4 侧向力与时间的关系

图5 滚动力与时间的关系

2.1.3正向力随时间变化的曲线

正向力FV是刀圈挤压破碎岩石时的正压力,也是设计TBM推进液压缸的依据[11],其数值随岩石的软硬程度变化.岩石越硬,正向力越大.与滚动力和侧向力相比,其数值是最大的,也是滚刀受到磨损破坏的主要原因.根据脆性材料切削的特性,正向力通常在小范围内波动,偶尔有较大波动是因为切削不稳定导致的,如图6所示.本次仿真的正向力FV平均大小为4.5 kN.

图6 正向力和时间的关系

中南大学研究人员根据TBM施工特性,将整个TBM施工过程简化为一个滚刀切削水泥砂浆的实验平台[12].利用直线式切削试验机,通过电阻应变片、动态应变仪、数据采集卡和计算机等组成的检测系统测试滚刀的切削载荷.试验用的水泥砂浆抗压强度为19.14 MPa,抗拉强度为1.2 MPa,贯入度为7 mm, 根据实测数据可知,切削稳定后,正向力的大小约为2.0 kN,滚动力的大小约为0.4 kN.实测数据与仿真实验相对比数值偏小,主要是因为仿真使用的岩石单轴抗压强度为45 MPa,要比实验中水泥砂浆的抗压强度19.14 MPa大1倍以上.但是在切削稳定以后,实验切削力的变化趋势与仿真切削力的变化趋势基本相同,这在一定程度上验证了仿真的正确性.

2.2贯入度与滚动速度对切削力的影响

2.2.1贯入度对切削力的影响

当滚动速度为3.6 r/min,滚刀贯入度分别为7、10、13、15 mm时,正向力和滚动力的变化趋势如图7所示.切削稳定后,当贯入度分别为7、10、13、15 mm时,滚刀正向力平均值约为4.5、5、6、9 kN.随着贯入度增大,滚动力也增加,但是当贯入度从13 mm增大到15 mm时,滚动力增大的幅度显著提高;当贯入度分别为7、10、13、15 mm时,滚刀滚动力平均值约为0.45、0.5、0.6、0.85 kN,滚动力的增幅并不大,但是随着贯入度从13~15 mm,滚刀力的增幅也较明显.分析可知,在一定范围内贯入度越大,切削载荷越大,切削载荷的增长率也越大.切削载荷增大会导致滚刀磨损严重,因此在TBM施工过程中必须选择合适的贯入度,以延长滚刀的使用寿命,在该工况下滚刀贯入度为10 mm较合适.

图7 不同贯入度下切削力对比

2.2.2滚动速度对切削载荷的影响

当贯入度为11 mm,滚动速度分别为2.4、3.6、4.8 r/min时,得到滚刀的正向力平均值分别约为5、6、10 kN,滚动力平均值分别约为0.5、0.6、0.8 kN,分析可知,在一定的范围内随着滚动速度的增加,切削力随之增加,且随着滚动速度的增加,切削力的增长率也随之增大,这是由于切削速度增大,使压实核的形成和裂纹扩展的速率加快,以致需要更大的力来驱动滚刀.而在实际工程中,随着切削速度的加快,势必会导致滚刀和岩石之间的摩擦加剧,产生大量的切削热,加速刀圈的磨损.因此,在确保切削效率的前提下,刀盘的滚动速度不宜选择过大,本工况适宜的滚动速度为3.6 r/min.

3结论

基于ANSYS/LS-DYNA,建立了TBM滚刀破岩的三维仿真模型,分析了滚刀破岩机理、贯入度及滚动速度对切削力的影响规律.结果表明,对于岩石单轴抗压强度为45 MPa的次硬岩地带,刀盘直径为12 m的TBM,工作中推荐的贯入度为10 mm,滚动速度为3.6 r/min,这样既有较高的切削效率,又不至于使刀圈过度磨损.

参考文献:

[1]刘志杰,滕弘飞,史彦军,等. TBM刀盘设计若干关键技术[J].中国机械工程,2008,19(16):1980-1983.

[2]屠昌锋.盾构机盘形滚刀垂直力和侧向力预测模型研究[D].长沙:中南大学机电工程学院,2009.

[3]张魁,夏毅敏,徐孜军.不同围压及切削顺序对TBM刀具破岩机制的影响[J].土木工程学报,2011, 44(9):100-106.

[4]谭青,张魁,周子龙. 球齿滚刀作用下岩石裂纹的数值模拟与试验观测[J]. 岩石力学与工程学报, 2010, 29(1):163-169.

[5]谭青,李建芳,夏毅敏,等. 盘形滚刀破岩过程的数值研究[J]. 岩石力学, 2013,34(9):2707-2713.

[6]CHO J W, JEON S, YU S H, et al. Optimum spacing of TBM disc cutters: A numerical simulation using the three-dimensional dynamic fracturing method[J]. Tunnelling and underground space technology, 2010,25(3): 230-244.

[7]ONATE E, ROJEK J. Combination of discrete element and finite element methods for dynamic analysis of geomechanics problems[J]. Computer methods in applied mechanics and engineering, 2004, 193(27):3087-3128.

[8]谭青,张魁,夏毅敏,等. TBM刀具三维破岩仿真[J]. 山东大学学报(工学版), 2009, 39(6):72-77.

[9]杨金强. 盘形滚刀受力分析及切割岩石数值模拟研究[D].北京:华北电力大学能源功力与机械工程学院,2007.

[10]水利部科技推广中心.全断面岩石掘进机[M].北京:石油工业出版社,2005.

[11]沈建奇. 盾构掘进过程数值模拟方法研究及应用[D].上海:上海交通大学机械与动力工程学院,2009.

[12]薛静. 盘形滚刀切削力影响因素及滚刀刃形优化设计研究[D].长沙:中南大学机电工程学院,2010.

Numerical Research on Rock Fragmentation Process of TBM Disc Cutter

ZHANG Yinxia, JIANG Zhiqiang, DUAN Liuyang, WANG Dong, LIU Zhihua

(School of Mechanical Engineering, Zhengzhou University, Zhengzhou 450001, China)

Abstract:In this paper, the dynamic simulation and analysis of TBM (Tunnel Boring Machine) hob cutting rock process is simulated by using ANSYS/LS-DYNA. The load of TBM hob in the cutting process and the effect of cutting parameters such as disc rotation speed and cutting depth of hob effects on the hob cutting load are studied. The results show, when the epitaxial compressive strength of rock is 45 MPa, the average value of the lateral force, rolling force and normal force under the hob is about 0 kN, 0.45 kN, 4.5 kN, and the best penetration and rational cutting speed is 10 mm and 3.6 r/min, which provides a reasonable basis for the designing staff parameters under the condition of the second hard rock.

Key words:TBM disc cutter; rock fragmentation process; LS-DYNA; FEA simulation

收稿日期:2015-03-27;

修订日期:2015-11-10

基金项目:国家863计划资助项目(2012AA041801);河南省教育厅科学技术研究重点资助项目(14A460001);河南省重点科技攻关资助项目(152102210045)

作者简介:张银霞(1974—),女,河南新乡人,郑州大学副教授,博士,主要研究方向为精密与超精密加工技术、抗疲劳制造技术、难加工材料高效加工技术,E-mail:zhangyinxia@zzu.edu.cn.

文章编号:1671-6833(2016)01-0075-04

中图分类号:TH164

文献标志码:A

doi:10.3969/j.issn.1671-6833.201503065

引用本文:张银霞,江志强,段留洋,等.TBM盘形滚刀破岩过程的数值研究[J].郑州大学学报(工学版),2016,37(1):75-78.