铋渣湿法处理-转炉熔炼生产粗铋的生产实践

2016-06-15罗正波陈丽梅刘功成郴州市金贵银业股份有限公司湖南郴州423038

罗正波,陈丽梅,刘功成,陈 兰(郴州市金贵银业股份有限公司,湖南郴州 423038)

铋渣湿法处理-转炉熔炼生产粗铋的生产实践

罗正波,陈丽梅,刘功成,陈 兰

(郴州市金贵银业股份有限公司,湖南郴州 423038)

铅阳极泥是生产精铋的主要原料,针对某公司采用反射炉与转炉熔炼氧化铋的效果进行了分析比较,最后得出铋渣湿法处理-转炉熔炼联合冶炼工艺回收铋效果较好。

铋渣;反射炉;转炉;技术经济指标

铋广泛应用于电子陶瓷粉体、电子材料、医药、焊料、冶金添加剂、光电材料等领域,是一种不可或缺的稀有元素。近年来,随着市场需求的不断增多,其消费量大大增加。自然界中单独的铋矿很少,多与高熔点稀有金属钨、钼和重金属铅、锡、铜成共生矿。与钨、钼、锡共生,分选时可产出铋精矿;而与铅、铜共生则为硫化矿,只能在主要金属生产过程中富集于冶金副产物中。某炼银厂的原料为铅阳极泥,年处理阳极泥量实物量为10 000 t左右,其中铅阳极泥铋含量约为10%~30%,主要富集于铅阳极泥还原熔炼后产生的贵铅中,并在贵铅氧化精炼后期形成铋渣得到进一步的富集,此时铋渣含铋量约40%,铅30%,银1.5%,铜10%。以往,该厂对于铋渣进一步回收铋采用的是湿法-反射炉熔炼联合工艺,此工艺存在诸多因素如回收率不高,能耗高,周期长,操作环境等的制约,导致铋回收成本高,目标任务完不成,环保要求达不到等,后来,该厂提出了采用转炉代替反射炉,即湿法-转炉熔炼联合工艺,相比反射炉熔炼,该工艺回收率高,生产成本低,周期短,操作条件好,较好地满足了该公司铋生产要求。

1 铋渣生产粗铋工艺原理

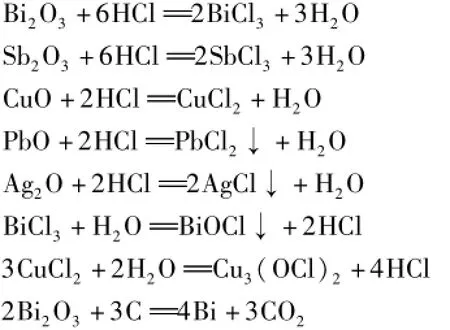

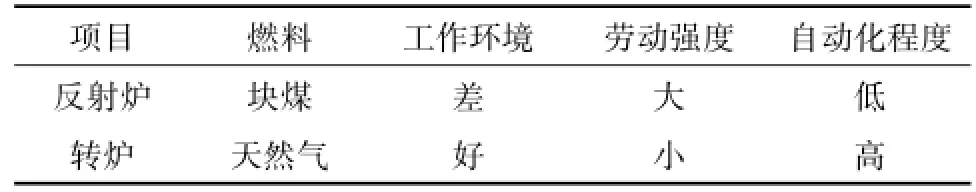

铅阳极泥还原熔炼产生的贵铅,在氧化精炼后期产出铋渣,通过破碎、磨粉、湿法浸出、中和沉铋、强碱深度湿法转型、转炉火法熔炼,最终产生粗铋。主要反应方程式:

从铋渣生产粗铋的工艺流程如图1所示。

图1 工艺流程示意图

2 铋渣生产粗铋工艺条件控制

2.1 破碎、磨粉

将含铋40%左右的铋渣先经过颚式破碎机进行粗破至5~10 mm,再将其转入雷蒙磨粉机进行强度磨粉,要求铋粉粒度控制在0.074~0.1 mm(即150~200目),再装入桶内。

2.2 浸 出

将磨好装桶的铋粉投入已配好盐酸的反应槽,与之发生反应生成各种贵金属氯化物。各贵金属氯化物因在盐酸溶液中的溶解度不同,通过压滤可实现金属的初步分离:BiCl3、SbCl3、CuCl2主要存在溶液中,而铅、银主要以PbCl2、AgCl沉淀的形式进入铅银渣中。浸出液固比为4∶1,浸出温度为70~75℃,反应时间为3~3.5 h。

2.3 中和沉铋

在一定温度下,向浸出滤液中加入一定量的氢氧化钠溶液,溶液中的BiCl3、CuCl2随着pH值的升高,依次发生水解反应,沉淀进入渣中。根据BiCl3、CuCl2在溶液中发生水解反应的起始、终了pH值不同,控制溶液的pH值,可实现铋、铜分离。要求沉铋pH值控制在3.5~4.0之间,反应温度为常温。

2.4 氯氧铋深度转型

氯氧铋脱氯转型是氯氧铋二次碱转换的深度脱氯。氯氧铋经一次低温稀碱转换形成Bi(OH)3,再经高温浓碱转换形成Bi2O3。要求氯氧铋高碱脱氯起点浓度为NaOH 120 g/L,终点浓度为NaOH 60 g/L,液固比为(4~5)∶1,反应温度为85℃。

2.5 氧化铋转炉还原熔炼

氧化铋还原熔炼是在Φ2 650×4 500 mm熔炼转炉中进行,氧化铋大部分杂质主要以氧化物形态存在,在高温和配有还原剂(粉煤)的情况下,氧化铋大部分被加入的碳还原成金属,由于铋金属也是金银的良好捕收剂,铋在还原沉降中大量熔解金银等贵金属,形成粗铋,而使金银与大部分杂质分离。部分铋在升温熔化过程中以铋氧化物挥发进入烟尘,部分与加入的熔剂反应而造渣。其主要产品为粗铋。反应温度控制为1 100~1 250℃,纯碱配入比例为8%~10%,还原煤配入比例为6%~8%。

3 新老工艺各项指标对比

氧化铋是该厂贵铅氧化吹炼产生的铋渣经湿法脱铅、铜、银及深度脱氯后的产物,该厂先后用反射炉和转炉熔炼氧化铋,其中反射炉规格为12.5 m2,转炉规格为Φ2 650×4 500 mm,两种熔炼方法各项指标对比如下。

3.1 主要技术经济指标

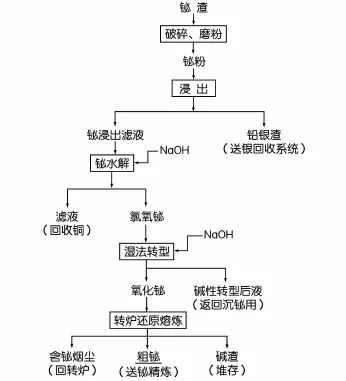

主要技术经济指标见表1。

表1 主要技术经济指标

从表1可见:采用转炉冶炼,铋直收率是反射炉的2~3倍,转炉炉渣产率为11%,反射炉返渣量却达到了60%。从处理量来看,转炉约为反射炉的1.5倍,生产成本转炉远远低于反射炉,采用反射炉冶炼时,1~2月就要小修一次,3个月大修一次,采用转炉冶炼时,使用周期可达8个月。

3.2 燃辅料使用情况与操作条件对比

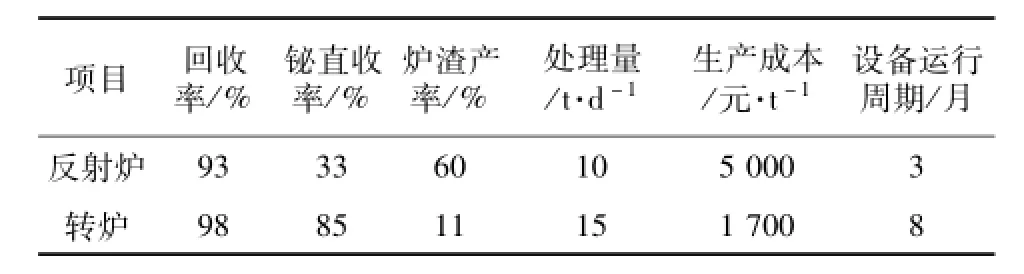

燃辅料使用情况与操作条件对比见表2。

表2 燃辅料使用情况与操作条件对比

从表2可见,采用反射炉冶炼,其燃料为煤,熔炼中间需要人工不断加煤,还要勤撬煤渣、煤灰,劳动强度大,作业环境恶劣。转炉燃料为天然气,操作方便,劳动强度小,作业环境好。从工作环境、劳动强度、自动化程度来看,采用转炉冶炼铋均优于反射炉。

4 结 语

从该厂冶炼铋的生产实践来看,反射炉具有耗能高、效率低、返渣量大、铋直收率低、成本高、劳动强度大、作业环境恶劣、炉龄短等缺点;转炉具有耗能低、效率高、返渣量小、铋直收率高、成本低、劳动强度小、作业环境好、炉龄长等优点,可见用转炉熔炼氧化铋效果明显优于反射炉,因此,采用转炉熔炼铋能达到较好的经济效益和环保效益。

[1] 彭容秋.重金属冶金工厂原料的综合利用[M].长沙:中南大学出版社,2006.23,82-111.

[2] 杨新生.湿法炼铋工艺过程浅析[J].江西有色金属,1994,8(4):41-43.

[3] 张飞,徐素鹏.精铋生产过程中提高铋直收率的生产实践[J].铜业工程,2012,(4):12-14.

[4] 童高才.铅阳极泥中铋的回收[J].有色矿冶,2002,18(3):29 -32.

[5] 包崇军.从铅阳极泥中回收铋的火法工艺实践[J].有色金属再生与利用,2006,35(3):38-41.

The Production Practice of Crude Bismuth by Bismuth Slag Using W et Processing-Converter

LUO Zheng-bo,CHEN Li-mei,LIU Gong-cheng,CHEN Lan

(Jingui Silver Industry Co.,Ltd.,Chenzhou 423038,China)

Lead anode slime is the main material in themanufacture of the pure bismuth.In this paper,the effect of bismuth oxide slag smelting by converter and reverberatory furnace was analyzed and compared.The conclusion was that it’s better to use wet processing-converter smelting process to extractbismuth.

bismuth dross;reverberatory furnace;converter;technical-economic indicator

TF803

A

1003-5540(2016)01-0038-02

2015-11-26

罗正波(1984-),男,工程师,主要从事贵金属生产技术与管理工作。