鄂西某鲕状赤铁矿磁化焙烧-磁选-反浮选试验研究

2016-06-15唐双华中冶长天矿业工程技术公司湖南长沙410007

唐双华(中冶长天矿业工程技术公司,湖南长沙 410007)

鄂西某鲕状赤铁矿磁化焙烧-磁选-反浮选试验研究

唐双华

(中冶长天矿业工程技术公司,湖南长沙 410007)

鄂西某鲕状赤铁矿石中的铁品位为43.50%,其主要赋存在赤褐铁矿中,分布率高达96.38%。矿石的脉石以SiO2和Al2O3为主,含量分别为18.68%和6.54%。有害杂质硫、砷的含量低,但磷的含量高达0.91%,属于典型低硫高磷单一酸性鲕状赤铁矿石。工艺矿物学研究表明,赤铁矿颗粒嵌布粒度较细,并与脉石紧密交生,因此试验采用磁化焙烧-弱磁选-细磨脱泥-阴离子反浮选工艺流程进行探索,获得合格铁精矿产率55.95%,全铁品位61.56%,铁回收率78.90%,含磷0.24%。

鲕状赤铁矿石;磁化焙烧;磁选;反浮选

我国鲕状赤铁矿资源丰富,储量较大,主要分布在贵州、广西、湖南、湖北等地[1~4]。其中探明储量最大的是湖北省,主要集中于湖北省恩施、宜昌等鄂西地区。鄂西高磷鲕状赤铁矿嵌布粒度极细含磷量较高,矿物组成和矿石结构及构造复杂,其难选最具代表性,该类铁矿石是国内外公认的难选铁矿石。近年来,不少学者对此铁矿石进行了不同的工艺研究[5~8],研究结果表明处理此类铁矿石采用传统的选矿方法很难取得理想的选别指标。为此,至今鄂西高磷鲕状赤铁矿石没得到大规模工业开发利用。

为寻求技术经济合理的选矿工艺,开发利用该类鲕状赤铁矿石,在对鄂西某鲕状赤铁矿进行了矿物工艺学研究的基础上,采用了磁化焙烧-弱磁选-反浮选的原则工艺流程对此铁矿石进行了试验研究。

1 矿石性质研究

1.1 原矿的化学成分

原矿的全元素化学成分分析结果见表1,铁的物相分析结果见表2。

表1 原矿的化学成分%

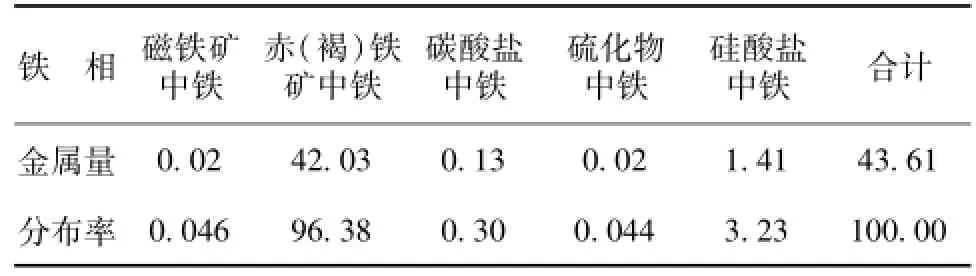

表2 铁的物相分析结果%

原矿的多元素分析及铁化学物相分析结果表明,矿石中全铁品位为43.65%,其中,铁主要赋存在赤(褐)铁矿中,其分布率高达96.38%。脉石组分以SiO2和Al2O3为主,含量分别为18.68%和6.54%。有害杂质硫、砷的含量低,对矿石质量影响较小,但磷的含量高达0.91%,属于典型的高磷铁矿石。

1.2 原矿主要矿物组成

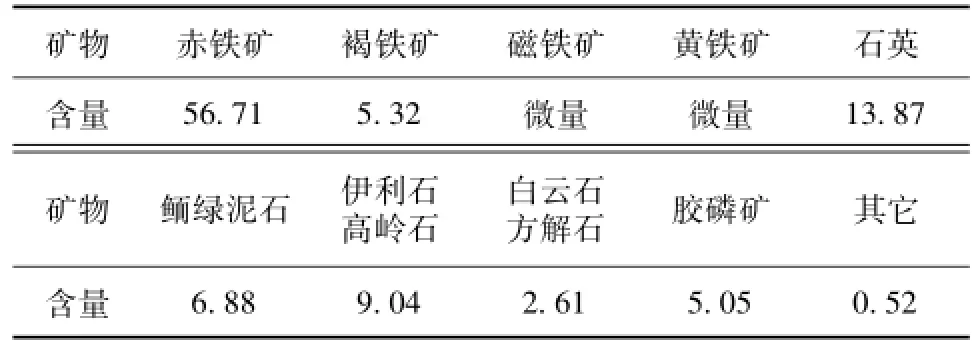

经显微镜鉴定、XRD分析和SEM-EDS分析研究表明,组成矿石的矿物种类较为简单,铁矿物以赤铁矿为主,其次为褐铁矿;脉石矿物以硅质脉石矿物石英为主,其次为伊利石、绿泥石、胶磷矿等。矿石中主要矿物的组成及含量见表3。

表3 原矿中主要组成矿物的含量%

1.3 赤铁矿和赤铁矿鲕粒的嵌布粒度

原矿中大部分赤铁矿是以鲕状的形式产出,鲕状赤铁矿与脉石矿物之间的嵌布关系相对简单,因此易与脉石矿物解离,但鲕粒内部赤铁矿呈细小针状和纤维棉絮状集合体,并与脉石紧密交生,即使细磨也不能使其充分解离,这是影响精矿铁品位的主要原因。原矿中赤铁矿和赤铁矿鲕粒的嵌布粒度统计结果见表4。

表4 赤铁矿及鲕粒的嵌布粒度

由表4可见,原矿中赤铁矿的粒度极细,大于0.019 mm部分仅占39.46%,小于0.01 mm的部分却高达51.28%,而赤铁矿鲕粒大于0.21 mm部分占77.51%。由此可见,原矿石中赤铁矿鲕粒的粒度较粗,但由于赤铁矿本身的粒度极为细小,且嵌布关系复杂,为让大部分赤铁矿达到单体解离,试验磨矿细度需选择0.01 mm以下。

1.4 磷的赋存状态及磷矿物的粒度特性

磷是原矿中的主要有害杂质组分,抑磷是选矿工艺流程中的关键,查明矿石中磷的赋存状态及其分布特征,对抑磷具有重要意义。原矿中磷的化学物相分析结果见表5,矿石中胶磷矿的嵌布粒度统计结果见表6。

表5 原矿中磷的化学物相分析结果%

表5表明,矿石中磷主要以胶磷矿的形式存在,其分布率达94.73%,其它形式存在的磷合计分布率仅占5.27%。

表6 原矿中胶磷矿的嵌布粒度

由表6可见,矿石中胶磷矿嵌布粒度较细,若要使矿石中90%以上的胶磷矿单体解离,需选择0.038 5 mm以下的磨矿细度。

2 试验方案

在目前选矿技术水平及装备条件下,原矿采用絮凝脱泥-反浮选、弱磁、强磁等机械物理选矿工艺难以得到较高品位(TFe 60%以上)的低磷铁精矿。根据鄂西鲕状赤铁矿石的性质(TFe/FeO=26.14),参考相关的生产实践[9~12],试验确定采用“磁化焙烧-弱磁选-反浮选”工艺。试验将破碎后的矿石与煤粉按合适的比例进行混匀后,进行磁化焙烧,使得原矿弱磁性铁矿石在还原介质条件下转变成强磁性铁矿物,经磨矿后磁选可获得铁精矿。为获得合格的铁精矿,将磁选精矿采用一粗一精一扫的反浮选工艺进行除磷,从而使最终获得浮选铁精矿达到铁精矿质量标准要求。

3 试验研究

3.1 磁化焙烧试验研究

磁化焙烧法主要是处理弱磁性铁矿石,通过马弗炉加热,弱磁性铁矿物在还原介质中被还原为强磁性铁矿物。

将原矿破碎至-8 mm,加入一定比例的煤粉进行混匀,装入金属容器中,在一定温度的条件下焙烧,之后采用水封冷却,磨矿至0.074 mm以下,在磁场强度为143.24 kA/m的条件下做磁选管试验,分析检测焙烧矿中磁性铁矿物的含量,以此评价焙烧质量。磁化焙烧试验主要考察了焙烧温度、配煤量及焙烧时间等主要影响因素。

3.1.1 磁化焙烧温度条件试验

铁矿石破碎至-8 mm,并与煤粉按8%的比例进行混匀,在焙烧时间为50 min的条件下,选取不同的磁化焙烧温度,进行磁化焙烧试验研究。试验结果如图1所示。

图1 磁化焙烧温度条件试验结果曲线

由图1可以看出,随着焙烧温度的上升,磁选精矿中铁的品位基本保持在55%左右,但随着焙烧温度的上升,铁的回收率呈明显先上升后下降的趋势,在焙烧温度800℃时,其回收率达到最大,回收率可达63%,因此可以确定焙烧最佳温度为800℃。

3.1.2 磁化焙烧配煤量条件试验

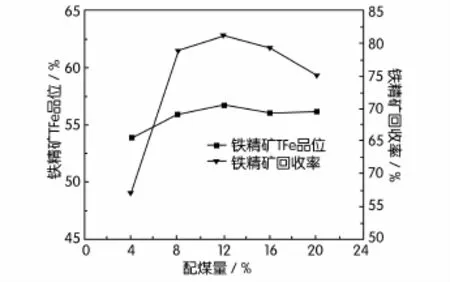

铁矿石破碎至-8 mm,在焙烧时间为50min,焙烧温度750℃的条件下,选取不同配煤量进行磁化焙烧试验研究。试验结果如图2所示。

图2 磁化焙烧配煤量条件试验曲线

由图2可以看出,随着磁化焙烧配煤量的增加,磁选精矿中铁的品位和回收率均呈现出先升后降的趋势,在配煤量为12%时,其品位和回收率均达到最大值,由此可见,磁化焙烧配煤量最佳用量为12%。

3.1.3 磁化焙烧时间条件试验

铁矿石破碎至-8 mm,并与煤粉按8%的比例进行混匀,在焙烧温度750℃的条件下,选取不同的磁化焙烧时间,进行磁化焙烧试验研究。试验结果如图3所示。

图3 磁化焙烧时间条件试验曲线

由图3可以看出,随着焙烧时间的增加,磁选精矿中铁的品位增大后略微降低,但随着焙烧时间的增加,铁的回收率呈明显先向上升后下降的趋势,在焙烧时间为60 min时,其回收率达到最大,回收率可达64%,因此可以确定焙烧最佳时间为60 min。

3.1.4 磁化焙烧试验小结

条件试验结果表明,焙烧温度、配煤量和焙烧时间对焙烧矿的磁选精矿品位影响较小,但对焙烧矿磁选铁精矿的回收率影响较大。根据条件试验确定,鄂西鲕状高磷赤铁矿磁化焙烧的最佳条件为:焙烧温度800℃,混配煤粉12%,焙烧时间60 min。

3.2 焙烧矿选矿试验研究

3.2.1 焙烧矿多元素分析及铁的化学物相分析

焙烧矿的多元素化学成分分析结果见表7,铁的化学物相分析结果见表8。

表7 焙烧矿的主要化学成分%

表8 焙烧矿中铁的化学物相分析结果%

由表7、表8可知,鄂西某鲕状赤铁矿石经磁化焙烧后,绝大部分赤铁矿已转化为磁铁矿,其磁铁矿的含量已接近90%,但亦有部分赤铁矿呈交代残余存在,脉石矿物仍以石英为主。

3.2.2 焙烧矿磨矿-磁选-脱泥试验研究

从原矿和焙烧矿的性质分析看,要获得高品位低磷的铁精矿,需选择-0.038 5 mm的磨矿细度。焙烧矿粒度较细且经过水淬,较易磨,试验采用两段磨矿。试验结果表明,选择一段磨矿细度-0.045 mm占89.96%,二段磨矿细度-0.038 5 mm占95%,磁强场强0.18 T的条件下,可获得铁品位59.04%,铁回收率87.85%。磁化焙烧矿经两段磨矿后的最终产品粒度为-0.038 5 mm占95%,其粒度较细,采用脱泥的方法,可进一步提高精矿品位,同时减少有害元素微粒矿石对后续冶金作业的有害因素。脱泥后的粗铁精矿品位60.18%,回收率86.56%,磷的含量0.66%。试验工艺流程图如图4所示,试验结果见表9。

图4 焙烧矿磨矿-磁选-脱泥试验工艺流程图

表9 焙烧矿磨矿-磁选-脱泥试验结果%

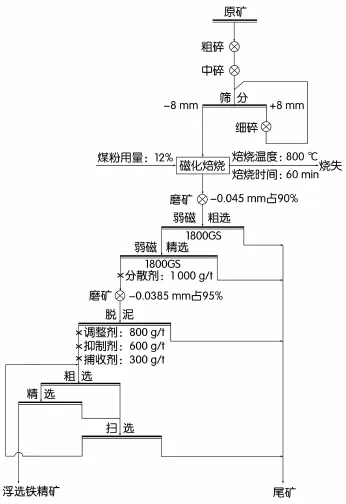

3.2.3 鲕状赤铁矿闭路浮选试验研究

焙烧矿经磨矿、磁选、脱泥后获得的铁精矿的品位达到60.18%,但由于磷的含量高达0.66%,仍达不到铁精矿质量标准的要求。因此试验采用一粗一精一扫的反浮选工艺进行降磷,使铁精矿中的磷含量降到0.25%以下。试验总工艺流程图如图5所示。试验结果见表10。试验结果表明,该鄂西鲕状赤铁矿采用磁化焙烧-弱磁选-反浮选的流程,最终精矿产率为55.95%,TFe品位为61.56%,P品位为0.24%,TFe回收率为78.90%。

图5 鲕状赤铁矿试验总工艺流程图

表10 全流程试验结果%

3.3 焙烧矿选矿试验小结

鄂西鲕状赤铁矿石经磁化焙烧后,其90%以上的赤铁矿已转化为磁铁矿,焙烧矿经阶段磨矿磁选-脱泥-阴离子反浮选工艺流程进行试验,可以获得产率55.95%,全铁品位达到61.56%,铁的回收率为78.90%,含磷0.24%的合格铁精矿。

4 结 论

1.经过研究矿石的性质表明,该矿石属于低硫高磷的单一酸性氧化型铁矿石。原矿石中全铁品位为43.65%,矿石中的铁主要赋存在赤(褐)铁矿中,其分布率占96.38%。脉石组分以SiO2和Al2O3为主,含量分别为18.68%和6.54%。有害杂质硫、砷的含量低,但磷的含量高达0.91%,矿石中磷主要以胶磷矿的形式存在,其分布率达94.73%。

2.该矿石磁化焙烧试验研究结果表明,将原矿破碎至-8 mm,并与煤粉按12%比例进行混匀,在焙烧温度800℃,焙烧时间60 min的条件下,通过磁化焙烧可将90%以上的弱磁性铁矿物在还原介质中转变为强磁性铁矿物。

3.依据鄂西高磷鲕状赤铁矿石的性质特点,试验采用还原磁化焙烧-弱磁选-细磨脱泥-阴离子反浮选工艺流程处理该矿石,可以获得产率55.95%,全铁品位达到61.56%,铁的回收率为78.90%,含磷0.24%的合格铁精矿。

[1] 刘万峰,王立刚,孙志健,等.难选含磷鲕状赤铁矿浮选工艺研究[J].矿冶,2010,19(1):14-18.

[2] 牛福生,吴根,白丽梅,等.河北某地难选鲕状赤铁矿选矿试验研究[J].中国矿业,2008,17(3):58-62.

[3] 郭宇峰,杨林,姜涛,等.贵州某鲕状赤铁矿选矿试验研究[J].金属矿山,2009,(12):68-72.

[4] 刘思冬,张金柱,徐红艳.贵州赫章鲕状赤铁矿浮选试验[J].现代矿业,2015,5(5):12-13.

[5] 张裕书,丁亚卓,龚文琪.宁乡式鲕状赤铁矿选矿研究进展[J].金属矿山,2010,(8):92-96.

[6] 邵广全,向松林,叶德全.鄂西高磷鲕状赤铁矿资源开发应用技术选矿工业试验[J].有色金属,2013:155-160.

[7] 张汉泉.鲕状赤铁矿特征和选冶技术进展[J].中国冶金,2013,(S1):6-10.

[8] 韩跃新,孙永升,高鹏,等.高磷鲕状赤铁矿开发利用现状及发展趋势[J].金属矿山,2012,(3):1-5.

[9] 赵海涛.湘西某鲕状赤铁矿选矿试验研究[J].矿冶工程,2014,(6):40-46.

[10]王秋林,陈雯,余永富,等.复杂难选高磷鲕状赤铁矿提铁降磷试验研究[J].矿产保护与利用,2011,(3):10-14.

[11]李艳军,袁帅,刘杰,等.湖北某高磷鲕状赤铁矿磁化焙烧-磁选-反浮选试验研究[J].矿冶,2015,(1):1-5.

[12]杨耀辉,张裕书,刘亚川.渝东某高磷鲕状赤铁矿提铁降杂试验[J].矿产综合利用,2013,(6):22-25.

Research on Magnetization Roasting-Magnetic Separation-Reverse Flotation of a Oolitic Hematite Ore in Western Hubei

TANG Shuang-hua

(Mining Engineering Company of the CIE,Changsha 410007,China)

A western Hubei oolitic hematite is a typical low-sulfur high phosphorus oolitic hematite single acid.Iron ore ismainly hosted in red limonite,which accounted for 96.38%.And the Iron ore grade is 43.50%.Gangue componentsmainly SiO2and Al2O3,their contents were 18.68%and 6.54%respectively.Process mineralogy studies show that the hematite particles disseminated fine grain size and it pay closed with the gangue.So a research using themagnetization roasting,low intensitymagnetic separation,finely ground-desliming and negative ion reverse flotation,the iron finemineral rate is 55.95%,an iron concentrate with an iron grade of61.56%,with a recovery of 78.90%,and phosphorus content of 0.24%can be obtained.

oolitic hematite;magnetization roasting;magnetic separation;reverse flotation

TD951

A

1003-5540(2016)01-0012-05

2015-11-16

唐双华(1982-),女,工程师,主要从事选矿工程设计工作。