催化床对凝胶火箭发动机工作过程的影响

2016-06-15吴迪

吴 迪

(1.南京理工大学 机械工程学院,南京 210094;2.内蒙动力机械研究所,呼和浩特 010010)

催化床对凝胶火箭发动机工作过程的影响

吴迪1,2

(1.南京理工大学 机械工程学院,南京210094;2.内蒙动力机械研究所,呼和浩特010010)

摘要:为了研究相关喷注参数及催化床结构对凝胶火箭发动机燃烧室内流场及工作特性的影响,运用Fluent软件并基于DPM,k-ε标准湍流模型等,对具有不同催化床长度的单组元凝胶单推-3火箭发动机燃烧室内的工作过程进行了数值模拟;结果表明:催化床长度越长,由于氨气分解率的升高,燃烧室温度反而较低,燃烧室压力随之降低。推进剂液滴与催化床间的交互作用,如渗透距离,也对反应特性有相当重要的影响。

关键词:凝胶火箭发动机;单推-3;催化床;数值模拟

凝胶推进剂是用少量凝胶剂将约为其自身质量 3~1 000 倍的液体组分(燃料、氧化剂或其混合物)凝胶化,形成具有一定结构和特定性能并能长期保持稳定的凝胶体系。它兼具固体推进剂和液体推进剂的优点,既能像固体推进剂一样贮存,又具有液体推进剂一样的比冲特性,因而受到人们的重视。单组元凝胶推进剂将氧化剂和燃料结合于同一体系(以分子间和分子内两种结合方式),避免了双组元凝胶需分别贮存的缺点[1-3]。单推-3(DT-3)是我国20世纪80年代自行研制的性能优良的单组元液体推进剂,它是由肼(N2H4)、硝酸肼(N2H5NO3)、水(H2O)和少量的氨(NH3)四种组分按规定的配比组成,其中主要成分是N2H4,质量分数约占70%,DT-3冰点低于无水肼,环境适应性好,已普遍应用于人造卫星上当作小型推力来源,用来进行卫星姿态控制及轨道转换[4]。将DT-3推进剂凝胶化,不仅提高了安全性而且方便贮存。

目前有关凝胶DT-3推进剂的研究,多数以制备,实验和流变特性方面为主[5-8],利用计算机模拟其工作过程相对较少。本文以单组元凝胶DT-3为喷射燃料,运用流体力学软件Fluent对其在发动机燃烧室内从喷射,雾化到发生化学反应的整个过程进行了数值模拟,主要探讨不同催化床的长度对燃烧室的温度压力及各组分分布等流场特性的影响。本文有助于了解不同参数的影响,用以引导相关单组元发动机的设计及测试,以得到最佳推进性能。

1计算方法

1.1计算模型及参数

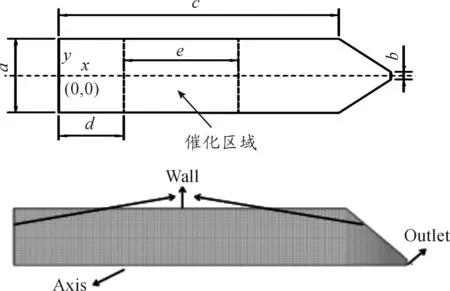

本文的计算模型是一台微推力的小型发动机,其结构及边界条件如图1所示,主要包括发动机燃烧室以及喷管的收敛段,主要尺寸为燃烧室直径A=15 mm,喉部直径B=2 mm,燃烧室长度为C=43 mm,燃烧室前段有一个空间,其轴向长度d=10 mm,称之为雾化空间,此空间大小参考文献[9]设计,目的是希望喷注的推进剂在进入催化床前能分裂为更小的液滴,利于燃烧反应进行。雾化区域之后就是催化区域,其长度在图中表示为E。

图1 燃烧室几何模型,边界条件及网格

由于主要探究燃烧室内的参数变化,所以没有绘制喷管的扩张段,并且采用二维轴对称结构进行计算以减少计算量,出口为压力出口,其他边界均为壁面,采用结构网格,数量约为1万。另外由于并不研究喷注孔洞大小及分布的影响,图中并没有相关的结构,假设为从坐标原点(0,0)进行喷射,方向沿x正向,采用Fluent中的离散相模型模拟其喷射的情况。

整个工作过程为将推进剂以喷雾方式喷入燃烧室,首先在雾化区雾化,接着在催化区在催化剂作用下快速反应产生大量气体,帮助燃烧室建压,最后高压气体经由喷管高速喷出以产生推力。整个过程顺序大致可分为:雾化、反应燃烧、建压、产生推力。

1.2相关假设及边界条件

本文讨论的燃烧室内包含一个多孔性介质的催化区域,并且含有气液两相及化学反应,流场较为复杂,为了求解必须进行相关的简化与假设。

催化区域发生的催化反应是一个很复杂的过程,包括反应物质的吸附,表面反应,脱附,扩散等过程,为简化起见,将其反应分为以下几个反应:

(1)3N2H4→4NH3+3N2(放热反应)

(2)3N2H4→3N2+6H2(放热反应)

(3)3N2H5NO3→9H2O+NH3+5N2(放热反应)

(4)4NH3+N2H4→3N2+8H2(吸热反应)

整体看来主要可分为两个步骤,一为燃料N2H4,N2H5NO3的放热分解反应,二为NH3的吸热分解反应。本文中化学反应速率服从阿累尼乌斯定律。在放热分解方面参考相关文献[10-11],设定其反应常数的阿累尼乌斯形式为

在吸热分解方面采用文献[12]所提出的反应模式:

其中PNH3为氨气的分压。

其他相关假设还包括:液滴为球型;液滴于催化床床内仍能保持液滴状,用来模拟液体的渗透效果;忽略重力影响;液滴与壁面无传热现象;气相部份为理想混合气体;多孔性介质内部颗粒假设为不可变的圆球状;忽略氨气的热分解效应;忽略凝胶剂对反应的影响。

本文讨论的各种不同工况的相关参数条件如表1所示,在温度边界条件方面,燃烧室初始温度值为1 000 K,外界温度为300 K。在压力边界条件方面,为压力出口,外界压力为1大气压,燃烧室在开始充满氮气的情况下,压力由燃烧室初始温度计算得到约为 3.1 大气压。质量流率为2.27×10-3kg/s,喷射速度为25 m/s,多孔介质孔隙率设置为0.2,粘性阻力系数和惯性阻力系数设定为1.33e+10和467 000。在燃烧室壁面方面,假设为绝热且无滑移。

表1 各计算工况的催化床参数

2模拟结果与分析

2.1多孔性介质的影响

本文催化床是一个多孔性介质,当燃料以喷雾的方式喷注在催化床上时,之前假设液态燃料仍保持着液滴形状在催化床内移动,因此必须考虑到液滴在多孔性介质内的移动特性。

图2为气体在雾化空间的速度向量图,由图2可看出气流在受到固体阻力的影响后产生涡流现象。而推进剂液滴碰到催化床后的现象如图3所示。图3中的黑点即表示推进剂的小液滴。

图2 催化区前雾化区域气体速度向量图

图3 推进剂液滴渗透图

由图3中可看出液滴会在催化床前部并慢慢向前渗透并逐渐蒸发减少,由于多孔介质的阻力作用还会产生少许积累,渗透的距离中间最深,大约15 mm左右并随着径向加大逐渐变浅。这主要是因为液滴进入催化床时的瞬时速度不同。处于液滴群中间的液滴受气体阻力影响较小,速度会大于外围液滴的速度,因此当进入催化床后其渗透距离较深。

液滴在多孔性介质催化床内的蒸发方面,本文只考虑气体对液滴受热的影响,并没有考虑到多孔性介质对液滴的热辐射及液滴与多孔性介质间热传导的影响。因为燃烧室温度并非太高,所以忽略热辐射的影响属于可接受范围。而忽略热传导效应的原因在于,热传导系数必须通过实验,由可靠的数据才能得到。目前还无法得到此方面的有力数据,所以暂不考虑固液相的热传导效应。同是考虑到凝胶剂的存在会减慢蒸发速率,在Fluent设置相关影响蒸发的参数时进行了一定的修正,使其更符合实际。

2.2催化床长度对燃烧室的影响

在改变催化床几何形状方面,改变催化床的直径、长度、催化颗粒大小等,都会对发动机的性能产生不同的影响,包括:NH3分解率改变、燃烧室的温度压力改变、N2H4气体残余量等。而对于不同推力级的发动机应当有最佳几何参数。这里主要考虑催化床长度的影响。

2.2.1燃烧室温度压力变化规律

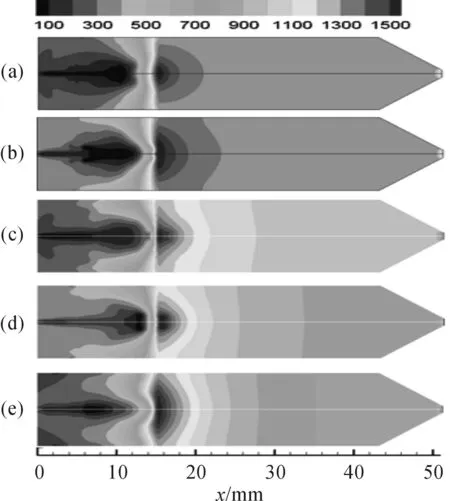

选取不同工况下的喷管入口(x=43 mm)处的温度与压力值如表2所示,可以发现,相同的燃料进口温度,不同催化床长度下的燃烧室温度可得工况1相对最高温,而工况5则为相对最低温度。温度比较图见图4;温度云图见图5。

表2 不同工况下的燃烧室内的温度和压力值

图4 各工况对称轴上温度变化比较

(a)工况1; (b)工况2; (c)工况3; (d)工况4; (e)工况5

在图4所表示的燃烧室温度分布曲线图中 x方向代表轴向距离,y 方向代表温度大小,从图4可以看出,催化床前的燃烧室温度由液滴主导,因为此处没有催化剂帮助反应,所以此处液滴反应量远低于液滴蒸发量,故有液滴存在之处温度会较低。

当进入催化剂区域后,燃烧室温度会从催化床起始点开始慢慢增温,因为催化剂有降低活化能及提高反应速率的效果,故N2H4,N2H5NO3气体会快速反应掉,其反应速率将远高于液滴的蒸发速率,燃烧室温度急剧上升。由图4可看到温度峰值位约在x=15 mm 处,在此点之后,燃烧室温度开始下降,由此可知,N2H4气体的反应速率非常快速,在没有液滴存在的地方,气体将快速反应掉,而燃烧室的热量会由NH3分解(吸热反应)慢慢消耗掉,因此,反应室的温度只会降低,不会升高。燃烧室后段的温度将由NH3分解量来主导。

当催化床长度变短时,燃烧室的温度较高,其原因是较长的催化床会造成NH3在床内的停留时间增长,而催化剂会降低它反应的活化能,加快NH3的分解速率,这样就会有更多的NH3分解,而NH3分解为吸热反应,就会造成燃烧室温度变低。

在燃烧室压力方面,由表2各工况的结果可发现,催化床长度越长,燃烧室压力越低,其原因也与NH3分解率有关。氨的分解对燃烧室的压力有正向及负向影响,正向影响为NH3的分解,有助于增加燃烧室内的低分子量气体,提高建压速率,而负向影响则为过多的NH3分解会造成燃烧室温度偏低,导致压力随之变低。燃烧室喷管进口处压力工况1最高,工况5最低,原因在于催化床越长NH3分解量越多,导致燃烧室温度越低。所以,当气体平均分子量差不多时,燃烧室温度越高会造成压力相对较高。

2.2.2N2H4气体分布规律

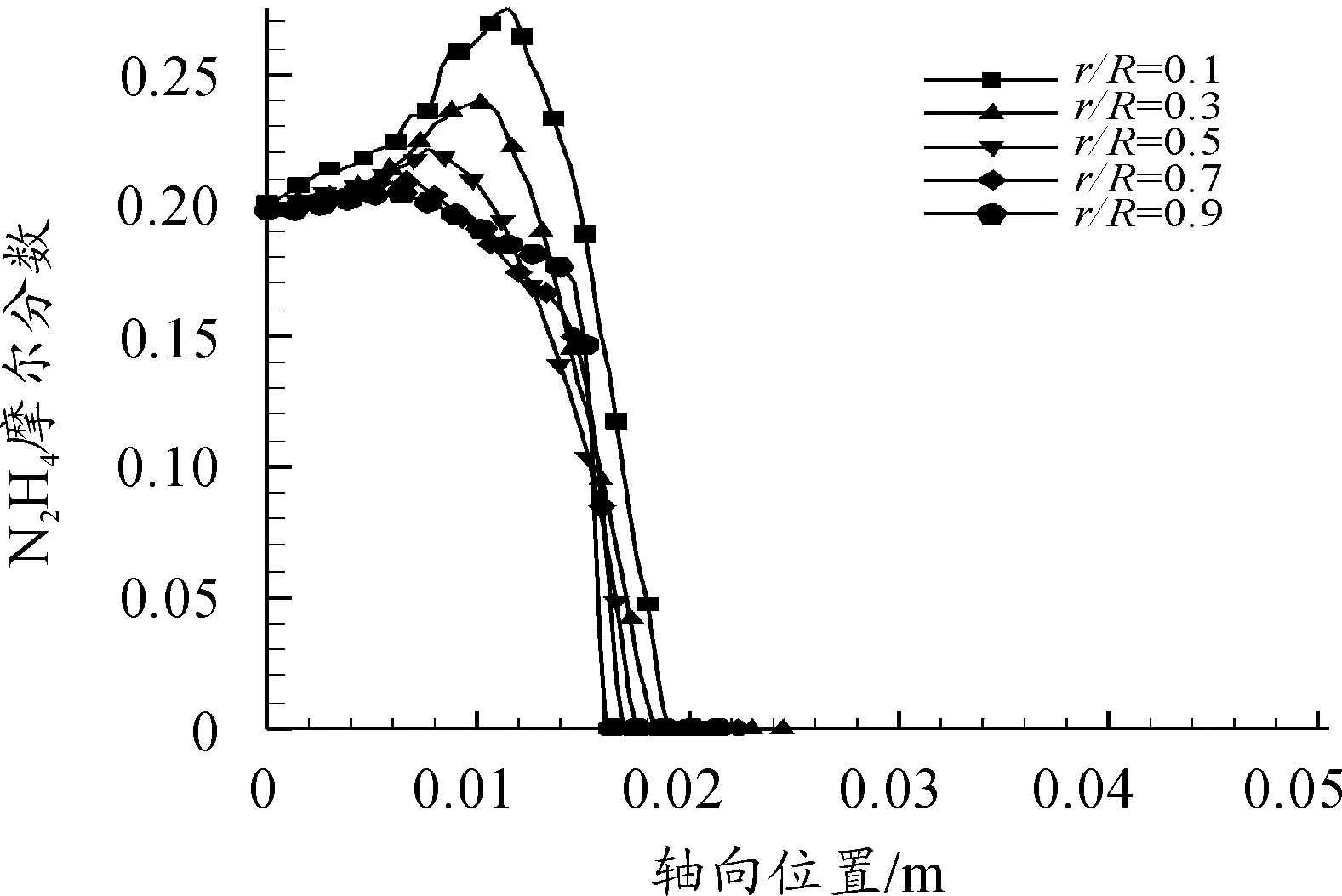

在N2H4气体分布曲线如图6~图8,分别对应工况1,工况3,工况4,5条曲线代表5个不同径向位置上的N2H4气体沿着轴向的分布。x方向代表轴向距离(m),y方向代表N2H4气体摩尔分数,由图中可以看出,N2H4气体在催化床内会快速反应掉,所以在催化床后段并不会再有N2H4气体存在。

影响N2H4气体渗透现象最重要的两个因素为N2H4的分解模式和推进剂液体的渗透模式,N2H4气体能存在多久将由它们共同决定。因为N2H4的分解速率过快,很快就会反应掉。所以作为N2H4气体的源头,推进剂液滴能渗透多远基本上决定了气体能渗透多远。由图6~图8可看到液滴渗透至 x=15 mm左右的位置,而N2H4气体在没有液滴存在的地方会快速分解掉。

图6 工况1 不同径向N2H4摩尔分数沿轴向分布

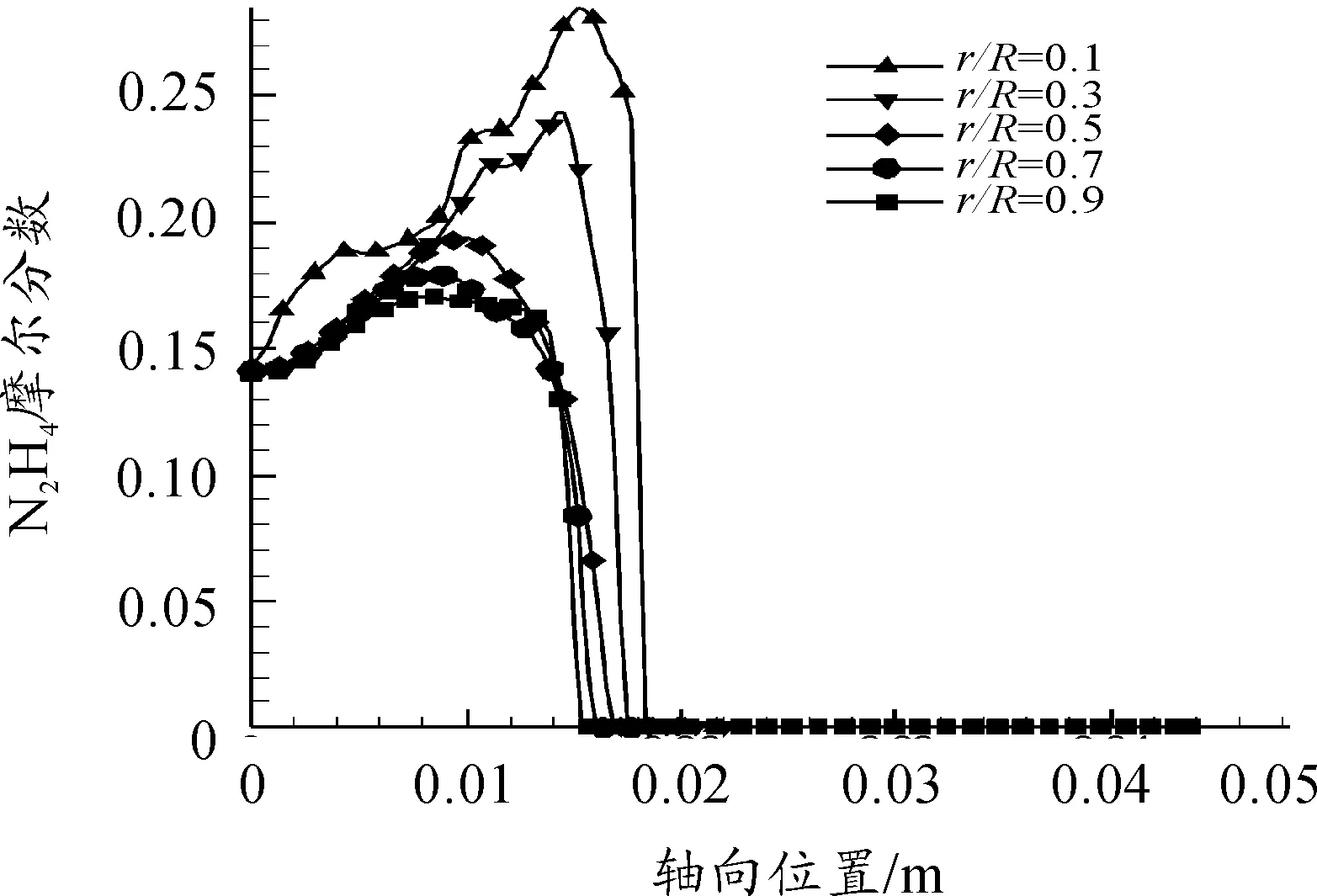

图7 工况3 不同径向N2H4摩尔分数沿轴向分布

图8 工况4 不同径向N2H4摩尔分数沿轴向分布

由图6~图8可以看出,不同的径向位置的N2H4气体分布有所不同,越靠近对称轴的N2H4气体摩尔分数越高,渗透距离也要远一些。主要原因就在于越靠近对称轴的液滴,较边缘的液滴渗透的距离要远一些,而由于液体是从原点喷出,故靠近对称轴的液滴的量也要较两侧多一些。故作为N2H4气体来源的推进剂液滴的分布差异造成了此种分布的不同。

2.2.3NH3气体分布规律

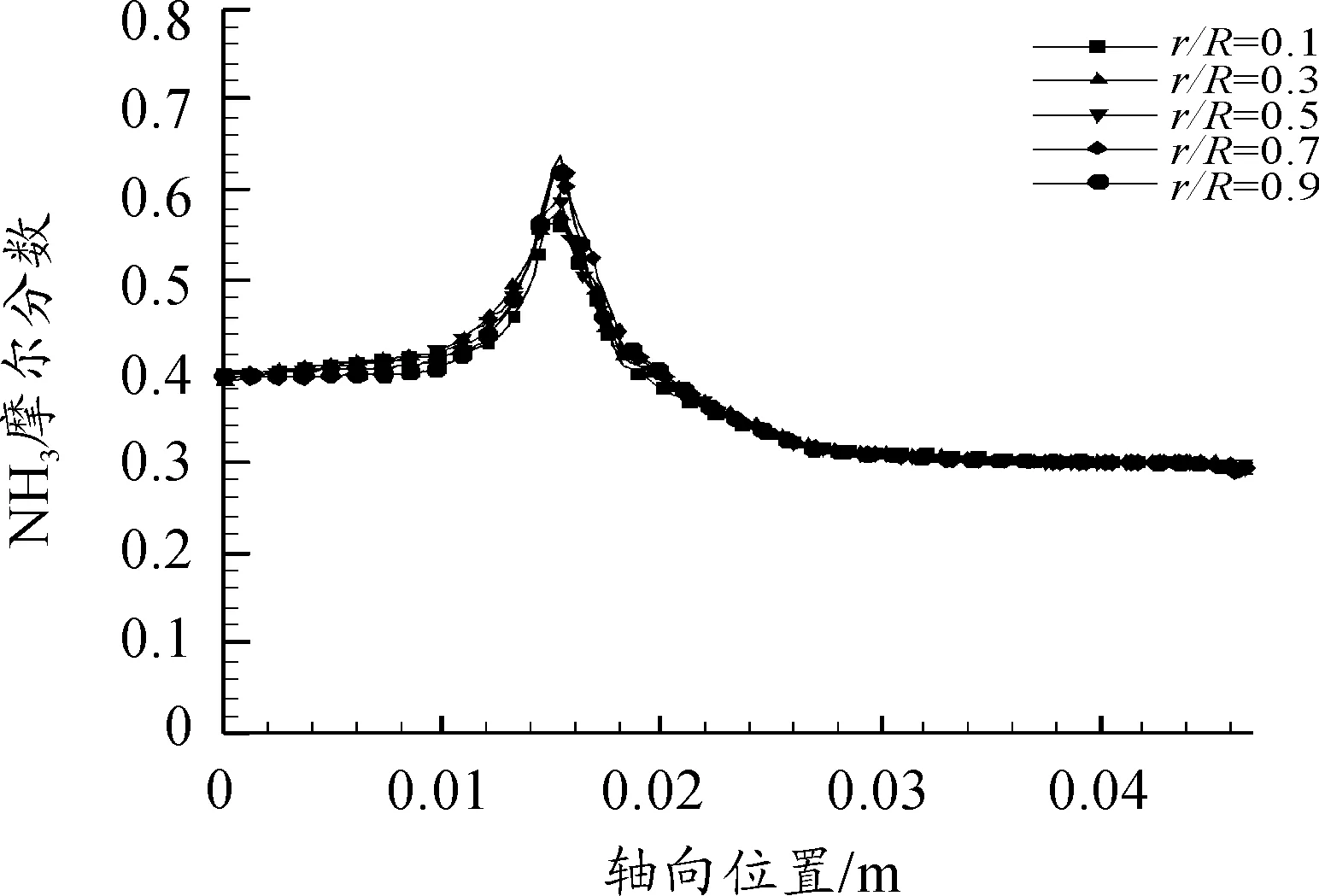

NH3分布曲线,如图10~图12所示,分别对应工况1,工况3,工况4,5条曲线代表5个不同径向位置上的NH3沿着轴向的分布。图中 x方向代表轴向距离(m),y 方向代表NH3摩尔分数,可由图 10~图12发现NH3在x≈15 mm 处有一峰值,原因为此处的N2H4、N2H5NO3气体快速分解产生大量的NH3及N2,而NH3产生率将远大于NH3分解率,故在此处有一峰值。另外,各工况的NH3气体量比较可见图9。同样,NH3在不同径向位置分布也有所不同,因为NH3主要是由N2H4气体生成,不同径向N2H4分布的差异会造成不同径向NH3分布不同。

图9 各工况对称轴上氨气比较

图10 工况1不同径向NH3摩尔分数沿轴向分布

图11 工况3 不同径向NH3摩尔分数沿轴向分布

图12 工况4 不同径向NH3摩尔分数沿轴向分布

氨气为N2H4、N2H5NO3快速分解反应后所产生,本文仅考虑氨气的催化分解,未考虑在催化床外的高温区域的热分解反应。因为由 Lin.Li等[13]的研究,氨气的热分解在低温时并不活跃,而当温度攀升到900 K 左右后,热分解反应才开始产生,但也是缓慢进行。随着温度慢慢提高,热分解速率会加快,所以可以忽略催化床外的NH3热分解反应。雾化区的NH3浓度仅会靠扩散或气流影响慢慢到达平衡。而在催化床后段的NH3,会随着分解反应的进行慢慢减少。

3结论

本文在探讨各参数变化对燃烧室的影响后,归纳出以下结论:

1)固定质量流率下,随着催化床长度增长而增加,NH3在床内的驻留时间增长,由于催化剂会降低它反应的活化能,加快NH3的分解速率,造成更多的NH3分解,使NH3分解率上升;

2)由于NH3分解为一个吸热反应,随着NH3分解率的增加温度随之下降,造成燃烧室温度变低,而在气体平均分子量相差不多时温度的降低可能导致压力下降;

3)因N2H4在催化剂作用下的反应速率很快,所以推进剂液滴的渗透距离基本决定了N2H4气体在燃烧室内的渗透距离,从而影响燃烧室中高温区域的位置以及相关物质分布情况,所以液滴的渗透距离是影响燃烧室模拟结果准确性的重要因素。

参考文献:

[1]王宁飞,莫红军,樊学忠.凝胶推进剂的发展及应用[J].含能材料,1998,6(3):139-144.

[2]葛明和,李慧.凝胶DT-3推力器的初步探索[J].火箭推进,2010,36(2):10-14.

[3]谢洪涛,袁伟,肖小兵,等.凝胶单推-3流变性研究[J].化学推进剂与高分子材料,2011(5).76-78.

[4]李亚裕.液体推进剂[M].北京:中国宇航出版社,2011.

[5]曹琪,封锋,武晓松.幂律型煤油凝胶在不同几何构型管道的流动特性数值研究[J].兵工学报,2015,36(2):243-248.

[6]邓寒玉,封锋,武晓松,等.基于锥形喷注器的凝胶推进剂流变特性数值研究[J].推进技术,2014,35(11):1552-1557.

[7]魏超,杨伟东,毛根旺.某高分子胶凝剂凝胶推进剂模拟液的流变特性[J].航空工程进展,2011(1):110 -114.

[8]王枫,李龙飞,杨伟东.凝胶推进剂流动雾化特性实验系统的改进及应用[J].实验技术与管理,2012(1):62 -65.

[9]SCHIMITZ B,WILLIAMS D,SMITH W,et al.Design and scaling criteria for monopropellant hydrazine rocket engines and gas generators employing shell 405 catalyst[R].AIAA Paper No.66-594.

[10]KESTEN S.Turbulent diffusion of heat and mass in catalytic reactors for hydrazine decomposition[J].Journal of Spacecraft and Rockets,1970,7(1):31-36.

[11]VENAULT L,MOISY P,BLANC P.Kinetics of hydraz- inium nitrate decomposition in nitric acid solutions under the effect of power ultrasound[J].Ultrasonics Sonochemistry,2001,8(4):359-366.

[12]PAPAPOLYMEROU G,BONTOZOGLOU V.Decomposition of NH3on Pd and Ir comparison with Pt and Rh[J].Journal of Molecular Catalysis A:Chemical,1997,120(s1/3):165-171.

[13]LI L,WANG X,ZHAO X,et al.Microcalorimetric studies of the iridium catalyst for hydrazine decomposition reaction[J].Thermochimica Acta,2005,434(s1/2):119-124.

(责任编辑周江川)

本文引用格式:吴迪.催化床对凝胶火箭发动机工作过程的影响[J].兵器装备工程学报,2016(5):61-65.

Citation format:WU Di.Numerical Simulation of Influence of Catalyst Bed on Working Process of Gelled Monopropellant Thrusters[J].Journal of Ordnance Equipment Engineering,2016(5):61-65.

Numerical Simulation of Influence of Catalyst Bed on Working Process of Gelled Monopropellant Thrusters

WU Di1,2

(1.School of Mechanical Engineering,Nanjing University of Science and Technology,Nanjing 210094,China; 2.Inner Mongolia Power Machinery Research Institute,Hohhot 010010,China)

Abstract:In order to understand the influence of relative injection parameters and catalytic bed structure on the flow field and material distribution in the combustion chamber,the simulations to the different catalyst bed length were carried out by using the Fluent software based on the DPM model,the standard k-εturbulence model and so on.The results show that the chamber temperature and pressure decrease with a longer catalyst bed,due to a higher ammonia dissociation rate.The results also reveal that there is interaction between monopropellant and the catalyst bed,such as the liquid permeability,which has significant influences on the reaction characteristics.

Key words:gelled propellant thrusters; DT-3; catalyst bed; numerical simulation

doi:【装备理论与装备技术】10.11809/scbgxb2016.05.015

收稿日期:2015-11-12;修回日期:2015-12-17

作者简介:吴迪(1987—),男,硕士研究生,主要从事凝胶火箭发动机数值模拟研究。

中图分类号:TJ013;V433

文献标识码:A

文章编号:2096-2304(2016)05-0061-05